一种真空微波高沸点有机溶剂分离回收装置

1.本发明涉及利用液氮低温冷凝降低体系温度、气压和微波高效传热特点,实现低温、节能分离回收高沸点溶剂,特别涉及微波传热领域,具体为一种真空微波高沸点有机溶剂分离回收装置。

背景技术:

2.有机合成过程中会使用到大量有机溶剂,其中高沸点有机溶剂使用十分普遍,实验室去除高沸点有机溶剂通常选用旋转蒸发器,其原理是在真空减压状态下蒸馏瓶连续转动对其内装的溶剂进行蒸馏。但在实践中,旋转蒸发器很难蒸发去除二甲基亚砜、二甲基甲酰胺和n-甲基吡咯烷酮等高沸点有机溶剂,因为设计结构很难达到所需低压,只能通过使用除水以外其他高沸点传热液体来提高加热温度,但这同时增加了产品分解的风险。或者使用反溶剂法,利用溶质在不同溶剂中的溶解度来析出结晶达到纯化溶质的目的,但受物质溶解度的限制,有时得率并不能达到理想状态。再者使用分子蒸馏和真空冷冻干燥,但因为花费成本和冷冻干燥漫长时间的限制,对于大量高沸点有机溶剂,也不能短时间去除。

3.为了研发一种高沸点有机溶剂分离装置,使其在短时间内除去一定体积的高沸点有机溶剂,可以利用液氮低温冷凝降低装置内部气压和体系温度,微波传热瞬时高效的特点,将微波加热与真空蒸馏技术相结合,为蒸馏装置进行全面的优化与改进。

4.因此,有必要设计一种以微波加热、液氮冷凝降温技术为基础的真空蒸馏装置,以解决上述技术问题。

技术实现要素:

5.本发明目的在于提供一种真空微波高沸点有机溶剂分离回收装置,以解决上述技术背景提出的目前市场上传统的蒸馏装置对于高沸点有机溶剂去除难,去除慢,而且操作复杂、成本高、能耗多的问题。

6.为实现上述目的,本发明提供如下技术方案:一种真空微波高沸点有机溶剂分离回收装置,包括真空油泵、微波发生器、蒸馏瓶、可调速搅拌器、冷凝器、收集瓶、冷凝泵和含液氮冷阱,所述蒸馏瓶通过转接管可调速搅拌器相连接,所述可调速搅拌器内部直流电机前端使用联轴器与聚四氟乙烯搅拌桨固定,所述冷凝器顶部左侧安装有抽气阀,且冷凝器左侧中部固定有气体压力传感器,顶部预留有液氮冷凝剂存放处,并且内部有蛇形冷凝管,所述收集瓶通过磨砂玻璃口与冷凝器相连接,收集瓶瓶体浸没于底部含液氮冷阱,所述真空油泵通过真空管与所述冷凝器抽气阀相连接,所述冷凝泵通过橡胶水管与所述冷凝器进出口、出水口相连通。

7.优选的,所述蒸馏瓶通过转接管与可调速搅拌器固定密封连接。

8.优选的,所述可调速搅拌器内部安装有直流电机,直流电机前端通过联轴器与聚四氟乙烯搅拌桨相连接,搅拌器外壳与聚四氟乙烯塞构成一密封腔体。

9.优选的,所述冷凝器左侧中部安装有可拆卸真空气压计,顶部留有一管状玻璃筒,

底部延伸至蛇形管底端,顶部左侧设有抽气调节阀,内部设有蛇形冷凝管。

10.优选的,所述收集瓶为一细长玻璃圆筒,瓶体完全浸没于装有液氮的冷阱中,收集瓶体积大于冷凝器。

11.优选的,所述微波发生器安装有功率调节旋钮和数显定时装置。

12.本发明同背景技术相比所产生的有益效果:

13.(1)微波发生器采用微波加热,微波加热技术则是运用介电损耗原理将热量更直接地传递到物料内部,实现内外同时加热,因此相比于传统加热技术更易达到均匀加热的目的。微波具有的反射、透射等电磁波特性,在金属腔体上的损耗非常小,传热效率高。工业上常采用915mhz和2450mhz的微波加热物料,这就意味着极性分子在1s内可转动9.15

×

108次或2.45

×

109次,相比于热传导方式,其加热速率更快且产热量可观。

14.(2)搅拌器与转接管和蒸馏瓶连接处使用静密封结构,搅拌器外部腔体通过3d打印制造,一体成型,这样的连接关系,使得该真空蒸馏装置内部即使到达极低的气压,也能够维持稳定而不发生泄露。

15.(3)冷凝器顶部设有一个圆柱形凹筒,在真空油泵到达标称极限气压时,可加入液氮冷凝,进一步减小真空蒸发器内部气压和体系温度,从而降低溶剂沸点,且冷凝器瓶身安装有真空气压计,可以实时监测内部压力变化,及时作出调整。

16.(4)收集瓶设计为一长形圆柱体结构,总体积大于冷凝器,在真空蒸发器工作时,收集瓶整体浸没于装有液氮的冷阱中,其工作原理是当体系气压到达真空油泵标称极限气压时,缓慢将液氮加入装有收集瓶的冷阱中,极低的温度使得真空蒸发装置内部气体冷凝,体系温度和气压下降,到达普通蒸馏装置难以接近的极限真空,进而能够允许高沸点溶剂在较低的温度下分离回收。

17.(5)该真空微波高沸点溶剂蒸发装置,整体采用高硼硅玻璃制造,搅拌器与蒸发器连接处使用抗腐蚀性强的聚四氟乙烯,这种材料对于各种高沸点溶剂都能广泛适用,不会发生腐蚀损坏。

附图说明

18.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

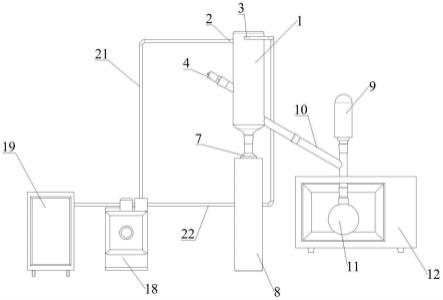

19.图1为本发明结构正视图。

20.图2为本发明结构左视图。

21.图3为本发明结构上视图。

22.图4为搅拌器结构图。

23.图5为搅拌器结构剖视图。

24.图6为冷凝器结构剖视图。

25.图中:1-冷凝器;2-抽气口;3-冷凝器出水口;4-真空气压计;5-冷凝水进口;6-冷凝剂存放处;7-收集瓶;8-冷阱;9-搅拌器;10-转接管;11-蒸馏瓶;12-微波发生器;13-搅拌器外壳;14-聚四氟乙烯塞;15-聚四氟乙烯搅拌桨;16-直流电机;17-联轴器;18-真空油泵;

19-冷凝泵;20-蛇形冷凝管;21-真空管。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.如图1-6所示,本发明提供一种技术方案:一种真空微波高沸点有机溶剂分离回收装置,包括冷凝器1、抽气口2、冷凝水出口3、真空气压计4、冷凝水进口5、冷凝剂存放处6、收集瓶7、冷阱8、可调速搅拌器9、转接管10、蒸馏瓶11、微波发生器12、搅拌器外壳13、聚四氟乙烯塞14、聚四氟乙烯搅拌桨15、直流电机16、联轴器17、真空油泵18、冷凝泵19、蛇形冷凝管20,真空管21。冷凝器1固定于支架上,蒸馏瓶11通过微波发生器12顶部预留的孔洞连接转接管10,转接管10上部与可调速搅拌器9下部聚四氟乙烯塞14相连接,左侧出口与冷凝器1进口接通,冷凝器1左侧顶部设有抽气口2通过真空管21与真空油泵18抽气口相连,前后两侧设有冷凝水进口5和出口3,分别与冷凝泵19连接,中部真空气压计4通过聚四氟乙烯塞密封相连,底部出口与收集瓶7进口相通,且收集瓶7放置于冷阱8中。

28.转接管10与可调速搅拌器9固定连接,装置工作时接口无滑动位移,从而利用工作时装置内外压差将接口紧密连接密封。

29.可调速搅拌器9内部安装有直流电机16,搅拌器外壳底部设有四个螺丝孔,用于螺丝穿过将直流电机16固定,直流电机16前端通过联轴器17与聚四氟乙烯搅拌桨15相连接,搅拌器外壳13底部圆周上对称设置两个螺丝孔,将聚四氟乙烯塞14固定,螺丝孔与连接处均涂抹硅橡胶密封,这种连接使得搅拌器9构成一密封腔体,有利于维持工作时稳定的真空度。

30.冷凝器1左侧中部安装有可拆卸真空气压计4,顶部留有冷凝剂液氮存放处6,其延伸至蛇形管底端,真空气压计4可以实时监控装置内部气压大小,冷凝剂液氮存放处6中液氮极低的温度有利于装置保持极限真空度和降低体系温度,冷却效果更好,能够提高高沸点溶剂的分离回收速度。

31.收集瓶7为一细长玻璃圆筒,瓶体完全浸没于装有液氮的冷阱8中,收集瓶7体积大于冷凝器1,当体系气压到达真空油泵18标称极限气压时,缓慢将液氮加入装有收集瓶的冷阱中,液氮极低的温度使装置内部气体冷凝,体系温度和气压下降,到达普通蒸馏装置难以接近的极限真空,进而能够允许高沸点溶剂在较低的温度下蒸发。

32.微波发生器12安装有功率调节旋钮和数显定时装置,以便于根据不同的高沸点有机溶剂设置合适的功率和时间。

33.工作原理:在使用该真空微波高沸点溶剂蒸发装置时,根据图1-6所示,该装置利用液氮冷凝减压降低液体沸点、体系温度和微波传热瞬时高效的特点,实现在极低的气压下,低温快速分离回收高沸点有机溶剂,较传统旋转蒸发装置或其他高沸点溶剂分离回收方式,本装置克服了传统旋转蒸发装置密封性不强,真空度低,传热费时,蒸发分离速度慢和其他分离方式溶质得率少的问题,进而缩短溶剂在蒸馏瓶中的加热时间,减小溶质热分解风险。

34.装置装配时,按顺序依次连接好各个接口,所有接口均需涂抹高真空硅脂密封,首先打开真空油泵18,抽至装置内气压到真空油泵标称极限气压,在冷凝剂存放处6和冷阱8中缓慢加入少量液氮,装置在液氮低温冷凝下突破真空油泵18所能达到的极限气压,设置好微波蒸发器12所需参数,启动微波发生器12,此时高沸点有机溶剂在低气压下实现低温快速分离回收。

35.实施例1:

36.称量200ml质量为200g的纯水,使用pt100温度探头测量纯水初始温度为24.2℃,将纯水加入蒸馏瓶中,按照所述方式连接装配好仪器,检查仪器气密性,如气密性良好,设置冷凝泵温度为-5℃,打开搅拌装置,设定转速为2500rpm/min,打开真空油泵抽气至真空泵所能到达极限压力,真空气压表示数稳定无变化,将液氮缓慢加入冷凝器上方冷凝剂存放处和下方冷阱,此时真空气压表显示装置内部气压小于100pa,设定微波功率为320w,加热时间为5min,开启微波发生装置,此时因为水吸热气化装置内部气压有所上升,真空气压表示数在1500pa上下波动。加热蒸发完毕测量最终温度为10.7℃,剩余纯水156.49g,蒸发分离43.51g,平均8.7ml/min。

37.实施例2:

38.称量250ml质量为236.88g的n,n-二甲基甲酰胺,使用pt100温度探头测量初始温度为27.3℃,将n,n-二甲基甲酰胺加入蒸馏瓶中,按照所述方式连接装配好仪器,检查仪器气密性,设置冷凝泵温度为10℃,如气密性良好,打开搅拌装置,设定转速为2500rpm/min,打开真空油泵抽气至真空泵所能到达极限压力,真空气压表示数稳定无变化,将液氮缓慢加入冷凝器上方冷凝剂存放处和下方冷阱,此时真空气压表显示装置内部气压小于100pa,设定微波功率为480w,加热时间为3min,开启微波发生装置,此时因为n,n-二甲基甲酰胺吸热气化装置内部气压有所上升,真空气压表示数在400pa上下波动。加热蒸发完毕测量最终温度为30.1℃,剩余n,n-二甲基甲酰胺91.41g,蒸发分离145.47g,平均51.18ml/min。

39.实例3:

40.称量150ml质量为165g的二甲基亚砜,使用pt100温度探头测量二甲基亚砜初始温度为28.3℃,将二甲基亚砜加入蒸馏瓶中,按照所述方式连接装配好仪器,检查仪器气密性,如气密性良好,设置冷凝泵温度为5℃,打开搅拌装置,设定转速为3500rpm/min,打开真空油泵抽气至真空泵所能到达极限压力,真空气压表示数稳定无变化,将液氮缓慢加入冷凝器上方冷凝剂存放处和下方冷阱,此时真空气压表显示装置内部气压小于100pa,设定微波功率为320w,加热时间为4min,开启微波发生装置,此时因为二甲基亚砜吸热气化装置内部气压有所上升,真空气压表示数在500pa上下波动。加热蒸发完毕测量最终温度为50.2℃,剩余二甲基亚砜73.94g,蒸发分离91.06g,平均20.7ml/min。

41.实例4:

42.称量250ml质量为258g的n-甲基吡咯烷酮,使用pt100温度探头测量n-甲基吡咯烷酮初始温度为28.5℃,将n-甲基吡咯烷酮加入蒸馏瓶中,按照所述方式连接装配好仪器,检查仪器气密性,如气密性良好,设置冷凝泵温度为5℃,打开搅拌装置,设定转速为4500rpm/min,打开真空油泵抽气至真空泵所能到达极限压力,真空气压表示数稳定无变化,将液氮缓慢加入冷凝器上方冷凝剂存放处和下方冷阱,此时真空气压表显示装置内部气压小于100pa,设定微波功率为480w,加热时间为2.5min,开启微波发生装置,此时因为n-甲基吡咯

烷酮吸热气化装置内部气压有所上升,真空气压表示数在800pa上下波动。加热蒸发完毕测量最终温度为56.3℃,剩余n-甲基吡咯烷酮115.51g,蒸发分离142.49g,平均55.23ml/min。

43.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述个实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1