一种聚苯硫醚纳滤膜及其制备方法和应用

1.本发明涉及聚苯硫醚复合产物领域,具体涉及一种聚苯硫醚纳滤膜及其制备方法和应用。

背景技术:

2.聚苯硫醚(pps)是分子中含有对亚苯基硫醚重复结构单元的聚合物,是一种新型功能性工程塑料,玻璃化转变温度89℃,熔点达到285℃,热稳定性优异;常温下不溶于任何溶剂、耐化学腐蚀性强;同时聚苯硫醚极性氧指数达到36%,具有良好的阻燃性,目前已经广泛应用于汽车内饰等领域。

3.膜分离技术是一种十分成熟的工艺技术,己广泛应用于海水淡化、能源、废水处理、石油、化工、生物技术、医药卫生、轻工、冶金等工业生产和人民生活的各个领域。膜分离过程已成为解决当代能源、资源和环境污染问题的重要高新技术及可持续发展技术的基础。随着膜分离技术的发展,膜材料也由纤维素扩展到聚砜、聚醚砜、聚酰胺、聚酰亚胺和聚偏氟乙烯等高分子材料。

4.上述pps优异的耐化学腐蚀性可以实现含有机溶剂废液的直接处理,pps膜在200℃下不溶于任何有机溶剂,避免了有机溶剂对膜材料的溶解和溶胀,可直接对酸碱等溶剂进行过滤,节省投资、降低能耗。此外,pps膜优异的热稳定性、阻燃性可以应用于电池隔膜领域,可避免隔膜热收缩导致电池短路从而引发安全问题。因此,聚苯硫醚膜材料在能源、环境领域有着巨大的应用前景。

5.中国专利公开号为cn108745007a的发明专利公开了“一种聚苯硫醚砜/聚苯硫醚复合膜的制备方法”,该专利中的制备方法是将聚苯硫醚树脂、稀释剂和添加剂混合得到聚苯硫醚铸膜液;而后利用热致相分离法制成聚苯硫醚膜。该方法制备的pps膜具有优异的耐高温和耐化学腐蚀性,有望广泛应用于水处理领域。但是聚苯硫醚铸膜液的制备温度高,需要使用大量有机溶剂,且稀释剂为沸点250℃以上的有机化合物,而且该方法过程复杂、溶剂污染大、技术难度大、不适合规模化生产,从而不利于推广。

技术实现要素:

6.基于此,本发明提供了一种聚苯硫醚纳滤膜及其制备方法和应用,以解决现有技术的聚苯硫醚铸膜制备方法过程复杂、溶剂污染大、技术难度大、不适合规模化生产的技术问题。

7.为实现上述目的,本发明提供了一种聚苯硫醚纳滤膜的制备方法,其包括以下步骤:

8.1)将聚苯硫醚和聚砜类聚合物经挤出设备共混,得到聚苯硫醚/聚砜类共混物;

9.2)将聚苯硫醚/聚砜类共混物经熔融挤出并流延成型后双向拉伸成膜,再经溶剂n,n-二甲基乙酰胺进行诱导相分离,得到厚度为5-50μm的聚苯硫醚纳滤膜。

10.作为本发明的进一步优选技术方案,所述聚砜类聚合物包括聚亚苯基砜或聚醚

砜。

11.作为本发明的进一步优选技术方案,所述聚苯硫醚的熔融指数为50-500g/10min,聚砜类聚合物的熔融指数为50-200g/10min。

12.作为本发明的进一步优选技术方案,步骤1)中,聚苯硫醚和聚砜类聚合物按质量比为9:1-7:3进行共混。

13.作为本发明的进一步优选技术方案,步骤2)中,进行熔融挤出时的温度为270-310℃。

14.作为本发明的进一步优选技术方案,步骤1)之前还包括以下步骤:将聚苯硫醚和聚砜类聚合物在混合前进行干燥,干燥温度为80-160℃,干燥时间为12-24h。

15.根据本发明的另一方面,本发明还提供了一种聚苯硫醚纳滤膜,其由上述任一项所述的聚苯硫醚纳滤膜的制备方法制备得到。

16.根据本发明的又一方面,本发明还提供了一种聚苯硫醚纳滤膜的应用,所述应用中,将聚苯硫醚纳滤膜作为隔膜应用于锂离子电池,或者作为分离膜应用于污水处理。

17.本发明的聚苯硫醚纳滤膜及其制备方法和应用,通过采用上述技术方案,可以达到如下有益效果:

18.1)本发明提供的聚苯硫醚纳滤膜的制备方法,由于聚苯硫醚(pps)具有良好的耐热性、优异的耐化学腐蚀性和阻燃性,并且聚砜类聚合物与聚苯硫醚相容性好,可均匀混合,通过将聚苯硫醚/聚砜类共混物经熔融挤出流延成型后双向拉伸成膜,再经溶剂诱导相分离(n,n-二甲基乙酰胺)得到聚苯硫醚纳滤膜,其制备过程简单,材料易得,反应温和,无污染,适合大规模生产;

19.2)本发明提供的聚苯硫醚纳滤膜的制备方法,通过聚苯硫醚/聚砜类共混物经熔融挤出流延成型后双向拉伸成膜,这样有利于分子链结晶、取向,膜强度就会提高,再经溶剂诱导相分离制备多孔膜,从而达到膜的孔径均匀分布的需求;

20.3)本发明提供的聚苯硫醚纳滤膜,应用于锂离子电池的隔膜中,具有较高的电解液吸液性,且具有良好的热稳定性、化学稳定性、机械性能及阻燃性等,不仅满足了锂离子电池隔膜需求,而且提高了锂离子电池的安全性并延长了其使用寿命;

21.4)本发明制备得到的聚苯硫醚纳滤膜,具有优异的耐酸碱、化学腐蚀性且孔径丰富均匀,满足分离膜的使用需求,提高了分离膜的安分离效率并延长了其使用寿命。

22.综上所述,本发明提供聚苯硫醚纳滤膜,制备过程简单方便,适合大规模生产,对电池隔膜进行调控,提高了电池隔膜的电解液吸液性,提高了锂离子电池的安全性并延长了其使用寿命,此外,制得的聚苯硫醚纳滤膜还能应用于污水处理等领域。

附图说明

23.下面结合附图和具体实施方式对本发明作进一步详细的说明。

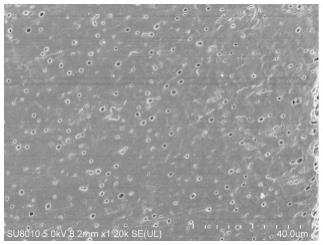

24.图1为实施案例7的聚苯硫醚纳滤膜的扫描电镜图;

25.图2为实施案例10的聚苯硫醚纳滤膜的扫描电镜图;

26.图3为实施案例11的聚苯硫醚纳滤膜的扫描电镜图。

27.本发明目的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

28.以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

29.除有定义外,以下实施例中所用的技术术语具有与本发明创造所属领域技术人员普遍理解的相同含义。以下实施例中所用的试验试剂,如无特殊说明,均为常规生化试剂;所述实验方法,如无特殊说明,均为常规方法。

30.实施例1-6

31.实施例1-6为制备聚苯硫醚纳滤膜的六组实例,制备过程中的各实例的工艺参数如表1所示,具体制备过程包括以下步骤:

32.步骤s1、取熔融指数为50-500g/10min的聚苯硫醚和熔融指数为50-200g/10min的聚砜类聚合物通过烤箱或真空干燥机进行干燥,干燥温度为80-160℃,干燥时间为12-24h,将干燥后的聚苯硫醚和聚砜类聚合物放入双螺杆机中按质量比为9:1-7:3进行共混,得到聚苯硫醚/聚砜类共混物,其中,聚砜类聚合物为聚亚苯基砜或聚醚砜;

33.步骤s2、聚苯硫醚/聚砜类共混物在270-310℃下熔融挤出并流延成型,随后以0.05-0.5mm/min的速度双向拉伸成膜,再经溶剂n,n-二甲基乙酰胺进行诱导相分离至少8小时,最终得到厚度为5-50μm的聚苯硫醚纳滤膜。

34.表1.实施例1-6聚苯硫醚纳滤膜制备中的工艺参数

[0035][0036][0037]

对上述实施例1-6制备的聚苯硫醚纳滤膜的分别进行测试,测试结果如表2所示。

[0038]

表2.实施例1-6聚苯硫醚纳滤膜的性能指标

[0039]

[0040]

由表2可知,实施例1-6所得聚苯硫醚纳滤膜的孔隙率为30-60%,孔径为0.1-0.7μm,厚度为10-40μm,且孔径均匀。将制备的聚苯硫醚纳滤膜应用于锂离子电池作为隔膜,经测试,电解液吸液率可达180-250%,表明电解液吸液性能较高,利于提高锂离子电池的安全性并延长了其使用寿命。此外,对实施例1-6所得聚苯硫醚纳滤膜拉伸强度进行测试,表现为40-100mpa,表明了其具有非常不错的机械性能。

[0041]

上述方法中,溶剂诱导相分离的主要目的是成孔,从以上数据可以看到,溶剂相分离的温度越高,时间越久,所制备的聚苯硫醚膜的孔径越丰富,孔隙率越高。拉伸速率越慢,所制备的聚苯硫醚滤膜的拉伸强度越高。厚度主要通过流延成型控制,对于电池隔膜来说,越厚所占的空间越大,其单位体积内的能力密度就越小,所以隔膜追求越薄越好。上述工艺中,熔融挤出温度越高,熔体加工流动性越好,所制备的膜越薄。综上可得,本发明实施例1-6制得的聚苯硫醚纳滤膜应用于作为隔膜,其综合性能良好,其中以实施例6最佳。

[0042]

为了进一步研究本发明聚苯硫醚纳滤膜的特性,按与实施例3相同的制备方法及工艺参数提出实施例7-10,仅熔融指数的值不同,具体工艺参数及对应的产物性能指标见表3和表4。

[0043]

表3.实施例7-10聚苯硫醚纳滤膜制备中的工艺参数

[0044][0045]

表4.实施例7-10聚苯硫醚纳滤膜的性能

[0046][0047]

由此可以看出,聚苯硫醚和聚砜的熔融指数对膜的成型影响重大。如实施案例7

中,聚苯硫醚和聚砜熔融指数接近,两种流动性相近,共混均匀,经双向拉伸后的膜强度佳,且孔径均匀(图1)。实施案例8中,聚苯硫醚熔融指数1000g/10min,聚砜熔融指数150g/10min,两者共混的时候会出现相分离,无法均匀混合,高熔融指数聚苯硫醚流速快,低熔融指数聚砜流速快,因此无法成膜,所以无法制备聚苯硫醚纳滤膜。案例9中同样由于两相之间的熔融指数相差太大,流动性能不匹配,无法成膜。案例10中两种聚合物熔融指数均较大,熔体流动性好,共混均匀,在双向拉伸时极易成型,但所制备的膜强度差,孔径大,如图2所示。

[0048]

为了进一步研究本发明聚苯硫醚纳滤膜的特性,按与实施例7相同的制备方法及工艺参数提出实施例11-14,仅两种聚合物含量不同,具体工艺参数及对应的产物性能指标见表5和表6。

[0049]

表5.实施例11-14聚苯硫醚纳滤膜制备中的工艺参数

[0050][0051]

表6.实施例11-14聚苯硫醚纳滤膜的性能

[0052][0053]

由此可以看出,两种聚合物的质量比对聚苯硫醚成膜性能影响很大,如实施案例11中,当聚合物全部为聚苯硫醚时,由于n,n-二甲基乙酰胺溶剂无法溶剂聚苯硫醚,因此整个膜无法成孔,如图3所示。当聚苯硫醚比聚砜质量比为8比2时,其制备的膜孔隙率45%,孔径0.35um,厚度20um,强度60mpa。而当聚苯硫醚比聚砜质量比为2比8和全部为聚砜时,经溶剂相分离后大量聚砜被溶剂溶解,膜会破碎。

[0054]

本发明还提供上述实施例制备的聚苯硫醚纳滤膜的应用,所述应用中,将聚苯硫醚纳滤膜作为隔膜应用于锂离子电池,或者作为分离膜应用于污水处理。

[0055]

虽然以上描述了本发明的具体实施方式,但是本领域熟练技术人员应当理解,这些仅是举例说明,可以对本实施方式做出多种变更或修改,而不背离本发明的原理和实质,本发明的保护范围仅由所附权利要求书限定。

相关技术

网友询问留言

已有1条留言

-

0187702... 来自[中国] 2023年12月04日 10:22很有价值

0187702... 来自[中国] 2023年12月04日 10:22很有价值

1