一种废旧塑料制备吸附脱盐材料的方法

1.本发明涉及利用废旧塑料合成塑料基吸附脱盐材料的方法,属于环境保护与资源综合利用的固体废弃物处理新技术,尤其适用于以聚乙烯,聚苯乙烯,聚丙烯,聚氯乙烯为主的各类高分子聚合物的环境友好型资源化循环利用。

背景技术:

2.因为成本低和效率高的特点,吸附技术在高盐废水的净化方面被视为一种优异的技术。但目前的吸附剂面临成本高、生产工艺复杂、加工条件苛刻等问题。因此,迫切需要开发一种低成本、稳定、高效地实现高盐废水净化的吸附剂。

3.据报道,废旧塑料具有物理化学性质稳定、成本低廉等优势,可通过脱氢反应和交联反应,制备新型吸附材料。预计到2025年,废旧塑料的累积量为每年2.5亿吨,对人类、海洋和生态系统造成巨大危害。尽管废旧塑料的回收越来越普遍,但至少有30%的废旧塑料无法通过经济和环保的方法进行回收。由于其轻质特性,随意丢弃的塑料会造成微塑料的大规模污染。将废旧塑料回收合成低成本的吸附脱盐材料,不仅可以减少废旧塑料的积累和微塑料的大规模污染,还可以缓解水资源短缺的问题。

4.为了解决上述问题,本发明通过构建物理/化学交联的塑料基吸附脱盐材料,不仅可以成功克服不同塑料之间的不兼容性,还具有较高的脱盐效率。本发明工艺简单,条件温和,成本低廉,不仅增加了废旧塑料的经济价值,而且所制备的塑料基脱盐吸附材料在盐碱地修复,高盐废水净化和减少水环境污染方面具有工业应用潜力。

技术实现要素:

5.本发明针对现有技术存在的:高盐废水处理难,处理成本高,以及废旧塑料回收难,产物附加值低等问题,开发了一种废旧塑料制备脱盐吸附材料的方法。具体是通过以下技术方案实现的。

6.步骤一:将一种或多种废旧塑料破碎成粒径小于0.4mm的塑料粉末;

7.步骤二:室温下,将塑料粉末加入搅拌设备,然后加入引发剂、引发助剂、壳聚糖和水,搅拌均匀后得到悬浮液;

8.步骤三:70-80℃下,继续搅拌悬浮液;

9.步骤四:室温下,向步骤三中得到悬浮液中加入海藻酸钠,搅拌均匀后转移到反应装置中,反应时间为6-12小时,反应后对产物进行脱模,烘干后即得到塑料基吸附脱盐材料。

10.优选地,步骤一中,所述废旧塑料选自单一类型塑料,两种或两种类型以上塑料的任意一种或多种的混合物;所述引发剂选自过硫酸钾、过硫酸铵和过氧化苯甲酰的任意一种或多种的混合物;所述引发助剂选自碳酸钙、亚硫酸钙、磷酸钙、硅酸钙、氟化钙和硫酸钙中的任意一种或多种的混合物。

11.优选地,步骤二中,废旧塑料和去离子水的固液比为5-20g/l;海藻酸钠和废旧塑

料的质量比为0.4:1-1.6:1;壳聚糖和废旧塑料的质量比为0.5:1-2.4:1;引发剂和废旧塑料的质量比为 2%-10%wt.%。

12.优选地,步骤四中,反应装置中含有来自乙酸、硫酸、盐酸、硝酸的任意一种或多种混合物。

13.本发明技术方案的原理为:

14.加热条件下,引发剂分解产生自由基,通过夺氢反应攻击共混塑料和壳聚糖的分子链,产生大分子活性基团。然后,共混塑料与壳聚糖形成交联结构。之后,-nh2在酸性条件下缓慢质子化为-nh

3+

,因此壳聚糖通过-nh

3+

和-coo-之间的静电作用与海藻酸钠交联,进一步形成三维网状交联结构。同时caco3在酸性环境中缓慢溶解生成游离ca

2+

,通过ca

2+

与-coo-的静电作用形成第三重交联结构。通过物理/化学交联成功克服了废塑料共混的不相容性。并且塑料基吸附脱盐材料同时含有阴离子基团(-coo-)和阳离子基团(-nh

3+

),其可以通过静电相互作用,快速的吸附高盐废水中的cl-和na

+

,具有极高的脱盐能力,从而起到净化高盐废水的作用。

15.本方法具备以下特点:

16.1、成本低廉。以废旧塑料为主要原料,原料成本低,同时消纳大量废旧塑料,提高其回收价值。

17.2、性能优异。合成的塑料基脱盐吸附材料对cl-和na

+

均具有较高的吸附量,从而可以快速的去除高盐废水中的盐。此外,由于-nh2可以和水形成氢键,合成的产物在碱性环境下具有更高净化能力,应用范围广。

18.3、适用面广。本发明适用于多种类型的废旧塑料,例如聚乙烯,聚苯乙烯,聚丙烯,聚氯乙烯,通过巧妙且简便的交联,成功克服了不同塑料之间的不相容性。

19.4、工艺简单。本发明无需高温,生产步骤简单,无需大型装置,同时不产生有害气体,可以实现清洁生产。

附图说明

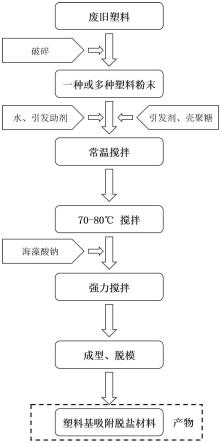

20.为进一步了解本发明,下面以附图描述本发明的工艺流程,以及塑料基脱盐吸附材料的性能:

21.图1是本技术提供的塑料基吸附脱盐材料合成的工艺流程图;

22.图2是本技术实施例5制备的塑料基吸附脱盐材料对不同初始浓度的含盐废水脱盐率的影响;

23.图3是本技术实施例5制备的塑料基吸附脱盐材料在不同接触时间对高盐废水脱盐率的影响;

24.图4是本技术实施例5制备的塑料基吸附脱盐材料的红外光谱图;

25.图5是本技术实施例5制备的塑料基吸附脱盐材料的数码照片;

26.图6是本技术实施例5制备的塑料基吸附脱盐材料的sem结构和元素分布。

具体实施方式:

27.下面给出的实施例拟对本发明作进一步说明,但不能理解为是对本发明保护范围的限制,该领域的技术人员根据上述本发明的内容对本发明做出的一些非本质的改进和调

mg/l时,产物对高盐废水的脱盐率为44.8%(0.1782g样品加入50ml高盐废水中);当高盐废水中氯化钠的初始浓度为5000mg/l时,产物对高盐废水的脱盐率为41.0%(0.1679g样品加入50ml高盐废水中);当高盐废水中氯化钠的初始浓度为10000mg/l时,产物对高盐废水的脱盐率为50.2%(0.1776g样品加入50ml高盐废水中);当高盐废水中氯化钠的初始浓度为 20000mg/l时,产物对高盐废水的脱盐率为40.9%(0.1794g样品加入50ml高盐废水中)。

38.实施例6:

39.取0.8g废旧混合塑料(0.32g聚乙烯,0.32g聚氯乙烯和0.16g聚苯乙烯),使用破碎机破碎(小于0.4mm),在室温下,将废旧混合塑料粉末加入到80ml水中,加入0.064g碳酸钙, 0.008g过硫酸钾和0.96g壳聚糖,搅拌50分钟后转移到80℃下继续搅拌10分钟。然后转移到室温下,加入0.64g海藻酸钠继续搅拌1小时。将所得的均一产物倒入2*2*2cm的模具中,同时将模具密封在含有35ml乙酸的密闭容器中。反应8小时后脱模,烘干后即为塑料基吸附脱盐材料。当高盐废水中氯化钠的初始浓度为20000mg/l时,产物对高盐废水的脱盐率为36.9% (0.1889g样品加入50ml高盐废水中)。

40.实施例7:

41.取0.8g废旧混合塑料(0.32g聚乙烯,0.32g聚氯乙烯和0.16g聚苯乙烯),使用破碎机破碎(小于0.4mm),在室温下,将废旧混合塑料粉末加入到80ml水中,加入0.016g碳酸钙, 0.008g过硫酸钾和0.96g壳聚糖,搅拌50分钟后转移到80℃下继续搅拌10分钟。然后转移到室温下,加入0.64g海藻酸钠继续搅拌1小时。将所得的均一产物倒入2*2*2cm的模具中,同时将模具密封在含有35ml硫酸的密闭容器中。反应8小时后脱模,烘干后即为塑料基吸附脱盐材料。当高盐废水中氯化钠的初始浓度为20000mg/l时,产物对高盐废水的脱盐率为35.8% (0.1901g样品加入50ml高盐废水中)。

42.实施例8:

43.取0.8g废旧混合塑料(0.32g聚乙烯,0.32g聚氯乙烯和0.16g聚苯乙烯),使用破碎机破碎(小于0.4mm),在室温下,将废旧混合塑料粉末加入到80ml水中,加入0.032g碳酸钙, 0.008g过硫酸铵和0.96g壳聚糖,搅拌50分钟后转移到80℃下继续搅拌10分钟。然后转移到室温下,加入0.64g海藻酸钠继续搅拌1小时。将搅拌均匀后的溶液倒入2*2*2cm的模具中,同时将模具密封在含有35ml盐酸的密闭容器中。反应8小时后脱模,烘干后即为塑料基吸附脱盐材料。当高盐废水中氯化钠的初始浓度为20000mg/l时,产物对高盐废水的脱盐率为 50.2%(0.1926g样品加入50ml高盐废水中)。

44.实施例9:

45.取0.8g废旧混合塑料(0.32g聚乙烯,0.32g聚氯乙烯和0.16g聚苯乙烯),使用破碎机破碎(小于0.4mm),在室温下,将废旧混合塑料粉末加入到80ml水中,加入0.032g碳酸钙, 0.008g过氧化苯甲酰和0.96g壳聚糖,搅拌50分钟后转移到80℃下继续搅拌10分钟。然后转移到室温下,加入0.64g海藻酸钠继续搅拌1小时。将搅拌均匀后的溶液倒入2*2*2cm的模具中,同时将模具密封在含有35ml硫酸的密闭容器中。反应8小时后脱模,烘干后即为塑料基吸附脱盐材料。当高盐废水中氯化钠的初始浓度为20000mg/l时,产物对高盐废水的脱盐率为48.4%(0.1824g样品加入50ml高盐废水中)。

46.实施例10:

47.取0.8g废旧混合塑料(0.32g聚乙烯,0.32g聚氯乙烯和0.16g聚苯乙烯),使用破碎

机破碎(小于0.4mm),在室温下,将废旧混合塑料粉末加入到80ml水中,加入0.032g碳酸钙, 0.008g过硫酸钾和0.96g壳聚糖,搅拌50分钟后转移到80℃下继续搅拌10分钟。然后转移到室温下,加入0.64g海藻酸钠继续搅拌1小时。将搅拌均匀后的溶液倒入4*2*2cm的模具中,同时将模具密封在含有35ml盐酸的密闭容器中。反应8小时后脱模,烘干后即为塑料基吸附脱盐材料。当高盐废水中氯化钠的初始浓度为20000mg/l时,产物对高盐废水的脱盐率为48.7%(0.3557g样品加入50ml高盐废水中)。

48.实施例11:

49.取0.8g废旧混合塑料(0.32g聚乙烯,0.32g聚氯乙烯和0.16g聚苯乙烯),使用破碎机破碎(小于0.4mm),在室温下,将废旧混合塑料粉末加入到80ml水中,加入0.032g碳酸钙, 0.008g过硫酸钾和0.96g壳聚糖,搅拌50分钟后转移到80℃下继续搅拌10分钟。然后转移到室温下,加入0.64g海藻酸钠继续搅拌1小时。将搅拌均匀后的溶液倒入2*2*2cm的模具中,同时将模具密封在含有35ml乙酸的密闭容器中。反应8小时后脱模,烘干后即为塑料基吸附脱盐材料。如图3所示,当高盐废水中氯化钠的初始浓度为10000mg/l时,第1、2、3、4、5、 13和21小时产物对高盐废水的脱盐率分别是43.90%、44.88%、46.59%、49.85%、47.97%、48.96%和46.15%(0.1776g样品加入50ml高盐废水中)。

50.对比例1:

51.取0.8g废旧混合塑料(0.32g聚乙烯,0.32g聚氯乙烯和0.16g聚苯乙烯),使用破碎机破碎(小于0.4mm),在室温下,将废旧混合塑料粉末加入到80ml水中,加入0.032g碳酸钙, 0.008g过氧化苯甲酰,搅拌50分钟后转移到80℃下继续搅拌10分钟。然后转移到室温下,加入1.60g海藻酸钠继续搅拌1小时。将搅拌均匀后的溶液倒入2*2*2cm的模具中,同时将模具密封在含有35ml乙酸的密闭容器中。反应8小时后脱模,烘干后即为塑料基脱盐吸附材料,但得到的产物机械性质很差,吸附盐分后产物会破碎,脱盐率也显著低于添加了壳聚糖的样品,当高盐废水中氯化钠的初始浓度为20000mg/l时,产物对高盐废水的脱盐率为27.4% (0.1248g样品加入50ml高盐废水中)。

52.对比例2:

53.取0.8g废旧混合塑料(0.32g聚乙烯,0.32g聚氯乙烯和0.16g聚苯乙烯),使用破碎机破碎(小于0.4mm),在室温下,将废旧混合塑料粉末加入到80ml水中,加入0.032g碳酸钙, 0.008g过氧化苯甲酰和1.60g壳聚糖,搅拌50分钟后转移到80℃下继续搅拌10分钟。然后将搅拌均匀后的溶液倒入4*2*2cm的模具中,同时将模具密封在含有30ml乙酸的密闭容器中。反应8小时后脱模,发现无法样品无法成型,无法得到塑料基脱盐吸附材料。

54.对比例3:

55.取0.8g废旧混合塑料(0.32g聚乙烯,0.32g聚氯乙烯和0.16g聚苯乙烯),使用破碎机破碎(小于0.4mm),在室温下,将废旧混合塑料粉末加入到80ml水中,加入0.032g碳酸钙, 0.008g过硫酸钾和0.16g壳聚糖,搅拌50分钟后转移到80℃下继续搅拌10分钟。然后转移到室温下,加入1.44g海藻酸钠继续搅拌1小时。将搅拌均匀后的溶液倒入2*2*2cm的模具中,同时将模具密封在含有35ml乙酸的密闭容器中。反应10小时后脱模,烘干后即为塑料基吸附脱盐材料。当高盐废水中氯化钠的初始浓度为20000mg/l时,产物对高盐废水的脱盐率为 42.7%(0.1879g样品加入50ml高盐废水中)。虽然产物具有较高的脱盐率,但产物机械强度差,使用过程中会发生过度溶胀,无法保持原有形状,失去了继续使用的价值。

56.对比例4:

57.取0.8g废旧混合塑料(0.32g聚乙烯,0.32g聚氯乙烯和0.16g聚苯乙烯),使用破碎机破碎(小于0.4mm),在室温下,将废旧混合塑料粉末加入到80ml水中,加入0.032g碳酸钙, 0.008g过硫酸钾和1.28g壳聚糖,搅拌50分钟后转移到80℃下继续搅拌10分钟。然后转移到室温下,加入0.32g海藻酸钠继续搅拌1小时。将搅拌均匀后的溶液倒入2*2*2cm的模具中,同时将模具密封在含有35ml乙酸的密闭容器中。反应10小时后脱模,烘干后即为塑料基吸附脱盐材料。当高盐废水中氯化钠的初始浓度为20000mg/l时,产物对高盐废水的脱盐率为 27.7%(0.1746g样品加入50ml高盐废水中)。虽然产物具有一定的脱盐效率,但产物机械强度差,在吸附过程中发生破碎,失去了继续使用的价值。

58.对比例5:

59.取0.8g废旧混合塑料(0.32g聚乙烯,0.32g聚氯乙烯和0.16g聚苯乙烯),使用破碎机破碎(小于0.4mm),在室温下,将废旧混合塑料粉末加入到80ml水中,0.008g过硫酸铵和 0.96g壳聚糖,搅拌50分钟后转移到80℃下继续搅拌10分钟。然后转移到室温下,加入0.64g 海藻酸钠继续搅拌1小时。将搅拌均匀后的溶液倒入2*2*2cm的模具中,同时将模具密封在含有2%的氯化钙水溶液中。反应8小时后脱模,烘干后即为塑料基吸附脱盐材料。当高盐废水中氯化钠的初始浓度为20000mg/l时,产物对高盐废水的脱盐率为18.8%(0.1925g样品加入 50ml高盐废水中)。脱盐率的下降主要是由于氯化钙水溶液中含有大量的氯离子,其会和混合溶液中的海藻酸钠迅速形成交联结构,并且由于壳聚糖的-nh2无法发生质子化,没有办法进一步吸附cl-,导致脱盐率下降。

60.对比例6:

61.取0.8g废旧混合塑料(0.32g聚乙烯,0.32g聚氯乙烯和0.16g聚苯乙烯),使用破碎机破碎(小于0.4mm),在室温下,将废旧混合塑料粉末加入到80ml水中,0.008g过硫酸铵和 0.96g壳聚糖,搅拌50分钟后转移到80℃下继续搅拌10分钟。然后转移到室温下,加入0.64g 海藻酸钠继续搅拌1小时。将搅拌均匀后的溶液倒入2*2*2cm的模具中,同时将模具密封在含有3%的氯化钙水溶液中。反应8小时后脱模,烘干后即为塑料基吸附脱盐材料。当高盐废水中氯化钠的初始浓度为20000mg/l时,产物对高盐废水的脱盐率为15.9%(0.1907g样品加入 50ml高盐废水中)。脱盐率的下降主要是由于氯化钙水溶液中含有大量的氯离子,其会和混合溶液中的海藻酸钠迅速形成交联结构,并且由于壳聚糖的-nh2无法发生质子化,没有办法进一步吸附cl-,导致脱盐率下降。

62.综上所述,本发明通过海藻酸钠,壳聚糖和塑料之间巧妙的交联,克服了不同类型塑料之间的不兼容性,使工艺具有更大的普适性,适用于工业生产,极大的减轻了回收废旧塑料的困难。并且由于得到的塑料基脱盐吸附材料同时具有阳离子基团(-nh

3+

)和阴离子基团 (-coo-),产物可对高盐废水中的cl-和na

+

均具有较高的吸附能力,可以显著的提高其应用范围。本发明加工条件温和,无需高温,适合工业生产。以废旧塑料为主要原料,不仅可以提高废旧塑料的回收价值,也可以大幅度降低生产成本,实现清洁生产。

63.上述实例中,所用废弃塑料包括但不限于废旧聚氯乙烯塑料、废旧聚丙烯塑料、废旧聚乙烯塑料,废旧聚苯乙烯塑料,各种薄膜、包装塑料、工程塑料等高分子废弃物均可作为原材料。本发明不限于上述实施例,所述内容均可实施,并具有良好的效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1