一种负载锌银铜的活性炭复合材料及其制备方法和应用与流程

1.本发明属于功能材料技术领域,具体涉及一种负载锌银铜的活性炭复合材料及其制备方法和应用。

背景技术:

2.活性炭是一种优良的吸附剂,具有多孔结构、吸附容量大、速度快,可以有选择的吸附气相中的物质,而且吸附饱和后还可以再生利用,因此广泛应用于有机溶剂的回收、气体净化治理等。

3.为了提高其特定的吸附性能,近几年改性活性炭的发展迅速。在溶剂回收及净化气体治理中,首先根据吸附质的脱附难易程度判断采用活性炭吸附处理是否适宜,其次根据吸附质的种类和性质选择适宜的活性炭,此外,还需根据吸附质的浓度、吸附剂再生方式及脱附产物后处理方式确定适合的工艺流程。

4.但相关研究表明,当活性炭使用一段时间后,活性炭的孔道内会富集大量的有机污染物,为微生物的生长和繁殖提供了适宜的温床,有机污染物在微生物的作用下发生分解和转化,使得有机氮逐步分解为亚硝酸盐氮,导致经活性炭的出水中亚硝酸盐含量提高,不仅对饮用水起不到净化的目的,反而会对饮用水造成二次污染。

技术实现要素:

5.针对上述现有技术,本发明提供一种负载锌银铜的活性炭复合材料及其制备方法和应用,以解决现有活性炭不具备抗菌性能的问题。

6.为了达到上述目的,本发明所采用的技术方案是:提供一种负载锌银铜的活性炭复合材料,包括多孔活性炭基底以及负载于多孔活性炭基底孔隙中的活性成分;活性成分为锌、银、铜三者氧化物的混合物。

7.本发明采取上述技术方案的有益效果是:以多孔活性炭作为基底,活性炭具有较大的比表面积,不仅吸附性能优良,而且能够为锌、银、铜等活性成分提供充足的负载场所,提升活性成分在活性炭基底上的负载量以及负载稳定性。多孔活性炭结合负载于其上的活性成分,能够对有害微生物进行有效吸附和灭杀。

8.活性成分以氧化物的形式负载到多孔活性炭基底上,在保证活性成分活性的同时,活性成分能够更加稳定的存在,在较长的时间范围内都能够发挥良好的抗菌性能。

9.在上述技术方案的基础上,本发明还可以做如下改进。

10.进一步,氧化锌占活性成分总质量的60~95%。

11.进一步,氧化银和氧化铜的质量之比为1~5:1~5。

12.本发明采取上述技术方案的有益效果是:本发明以氧化锌作为主要抗菌活性成分,能够降低银和铜的聚集,从而避免对人体造成伤害。

13.进一步,多孔活性炭基底为椰壳活性炭,椰壳活性炭的碘值为1090~1180mg/g,亚甲基蓝吸附值为15~23mg/g。

14.进一步,椰壳活性炭经过以下步骤制得:s1:将椰壳粉碎成粒径不超过1cm的碎块,再在600~700℃下碳解20~30min,得初料;s2:将初料浸没于体积分数为2~5%的盐酸溶液中,室温下浸泡1~3h;s3:将经过s2处理后的物料冲洗至中性,再用浓度为8~15wt%的碱液浸泡5~10h,然后在惰性气氛中烘干,即得。

15.进一步,碱液为氢氧化钠或氢氧化钾溶液。

16.进一步,多孔活性炭基底为生物质活性炭。

17.本发明采取上述技术方案的有益效果是:本发明采用生物质活性炭作为基底,生物质活性炭通常采用生物质原料制备得到,不仅原料易得,还能对生物质废料进行回收利用,更主要的是以生物质原料制备得到的生物炭具有很高的孔隙率,有利于活性成分的负载。

18.进一步,多孔活性炭基底为生物质活性炭,其经过以下步骤制得:s1:将农作物秸秆烘干并粉碎至100~150目;s2:将农作物秸秆、红薯渣和坡缕石黏土按1~20:1~5:0.05~0.2的质量比混合,再加入占混合物总质量0.5~2%的锌盐,拌匀后于密闭条件下静置6~10h;s3:将静置后的混合物于400~600℃下煅烧0.5~3h,即得。

19.本发明采取上述技术方案的有益效果是:以农作物秸秆和红薯渣作为生物质活性炭的主要原料,能够对农业废弃物进行回收利用,在降低成本的同时,还能避免出现环境污染等问题。

20.红薯渣为红薯提取淀粉后剩余的渣料,含有大量的纤维素、果胶以及半纤维素,其与秸秆配合,在为生物质活性炭提供丰富的碳源的同时,还能起到胶黏剂的作用,使生物质原料在烧结过程中形成结构稳定的多孔活性炭。

21.坡缕石黏土含有蛋白石、二氧化硅、蒙脱土及坡缕石等组分,具有较高粘度以及一定的吸附能力,不仅能提高活性炭的吸附性,更重要的是能够增加活性炭的强度,使其结构更加稳定。

22.进一步,农作物秸秆为玉米秸秆、小麦秸秆和高粱秸秆中的至少一种。

23.本发明还公开了一种负载锌银铜的活性炭复合材料的制备方法,制备方法包括以下步骤:s1:将锌盐、银盐和铜盐分别配成浓度为0.05~2mol/l的溶液,然后将所得盐溶液中的至少一种均匀喷洒到多孔活性炭基底上,所述盐溶液的喷洒量为0.1~2l/kg;s2:按0.1~2l/kg的用量将碱液喷洒到经过s1处理后的多孔活性炭基底上,所述碱液的浓度为所述盐溶液浓度的1~5倍;然后搅拌反应5~10min,再于100~250℃下热处理2~8h,得初品;s3:将初品水洗至中性,然后干燥并粉碎至8~20目或80~200目,即得。

24.本发明中的制备方法在上述技术方案的基础上还可以做如下进一步的改进。

25.进一步,锌盐为氯化锌、硝酸锌、磷酸锌和硫酸锌中的至少一种;银盐为硝酸银和/或氯化银;铜盐为氯化铜、硫酸铜和硝酸铜中的至少一种。

26.本发明采取上述制备方法的有益效果是:将包含活性成分金属离子的盐配制成溶

液,再采取喷洒的方式将金属离子溶液喷施到活性炭上,不仅能够避免金属盐的浪费,提升金属盐的利用率,而且通过喷施,溶液从上往下渗透,能够使金属离子溶液最大程度的进入到活性炭的孔隙中,烧结后能够形成活性成分负载量高以及负载均匀的复合材料。

27.本发明所制备得到的孔活性炭基底,不仅具有良好的吸附性能,并且在其孔隙中负载有锌银铜,这三种物质对有害微生物能够起到良好的灭杀作用,负载锌银铜后的活性炭可以用于制备抗菌缓释材料或污水处理材料中的应用。

28.本发明的有益效果是:采用本发明中的方法制备得到的活性炭复合材料,不仅具有优良的吸附性能,而且能够产生长期稳定的抗菌性能,能够在较长时间范围内对有害微生物等形成有效灭杀,可以作为缓释抗菌剂、水处理剂或净水滤芯使用。

具体实施方式

29.下面结合实施例对本发明的具体实施方式做详细的说明。

30.实施例1一种负载锌银铜的活性炭复合材料,包括多孔活性炭基底以及负载于多孔活性炭基底孔隙中的活性成分;活性成分为锌、银、铜三者氧化物的混合物。

31.本实施例中所用多孔活性炭基底为椰壳活性炭,其经过如下步骤制得:s1:将椰壳粉碎成粒径不超过1cm的碎块,再在650℃下碳解25min,得初料;s2:将初料浸没于体积分数为2%的盐酸溶液中,室温下浸泡2h;s3:将经过s2处理后的物料冲洗至中性,再用浓度为10wt%的氢氧化钠浸泡8h,然后在氮气气氛中烘干,即得。

32.分别采用gb/t12496.8-2015和gb/t12496.10-1999中记载的方法检测所得椰壳活性炭的碘吸附值和亚甲基蓝吸附值,测得椰壳活性炭的碘值为1140mg/g,亚甲基蓝吸附值为19mg/g。

33.本实施例中负载锌银铜的活性炭复合材料采用如下方法制备得到:(1)将磷酸锌、硝酸银和硫酸铜分别配制成浓度为2mol/l、0.3mol/l、0.2mol/l的溶液;(2)将多孔活性炭基底以1cm的厚度平铺于容器中,然后依次将磷酸锌溶液、硝酸银溶液和硫酸铜溶液按0.5l/kg、0.3l/kg和0.2l/kg的用量均匀喷洒到多孔活性炭基底上;(3)按1l/kg的用量将浓度为2.5mol/l的氢氧化钠溶液喷洒到经过s1处理后的多孔活性炭基底上,然后搅拌反应5min,再于200℃下热处理4h,得初品;(4)将初品水洗至中性,然后干燥,干燥物分成两份,一份粉碎至10目,另一份粉碎至100目,即得。

34.实施例2一种负载锌银铜的活性炭复合材料,包括多孔活性炭基底以及负载于多孔活性炭基底孔隙中的活性成分;活性成分为锌、银、铜三者氧化物的混合物。

35.本实施例中所用多孔活性炭基底为椰壳活性炭,其经过如下步骤制得:s1:将椰壳粉碎成粒径不超过1cm的碎块,再在600℃下碳解30min,得初料;s2:将初料浸没于体积分数为5%的盐酸溶液中,室温下浸泡1h;s3:将经过s2处理后的物料冲洗至中性,再用浓度为8wt%的氢氧化钠浸泡10h,然

后在氮气气氛中烘干,即得。

36.分别采用gb/t12496.8-2015和gb/t12496.10-1999中记载的方法检测所得椰壳活性炭的碘吸附值和亚甲基蓝吸附值,测得椰壳活性炭的碘值为1115mg/g,亚甲基蓝吸附值为16mg/g。

37.本实施例中负载锌银铜的活性炭复合材料采用如下方法制备得到:(1)将氯化锌、硝酸银和氯化铜分别配制成浓度为1mol/l、0.05mol/l、0.05mol/l的溶液;(2)将多孔活性炭基底以1cm的厚度平铺于容器中,然后依次将氯化锌溶液、硝酸银溶液和氯化铜溶液按1l/kg、0.5l/kg和0.5l/kg的用量均匀喷洒到多孔活性炭基底上;(3)按2l/kg的用量将浓度为2.5mol/l的氢氧化钠溶液喷洒到经过s1处理后的多孔活性炭基底上,然后搅拌反应10min,再于100℃下热处理8h,得初品;(4)将初品水洗至中性,然后干燥,干燥物分成两份,一份粉碎至10目,另一份粉碎至100目,即得。

38.实施例3一种负载锌银铜的活性炭复合材料,包括多孔活性炭基底以及负载于多孔活性炭基底孔隙中的活性成分;活性成分为锌、银、铜三者氧化物的混合物。

39.本实施例中所用多孔活性炭基底为椰壳活性炭,其经过如下步骤制得:s1:将椰壳粉碎成粒径不超过1cm的碎块,再在700℃下碳解20min,得初料;s2:将初料浸没于体积分数为2%的盐酸溶液中,室温下浸泡3h;s3:将经过s2处理后的物料冲洗至中性,再用浓度为15wt%的氢氧化钠浸泡5h,然后在氮气气氛中烘干,即得。

40.分别采用gb/t12496.8-2015和gb/t12496.10-1999中记载的方法检测所得椰壳活性炭的碘吸附值和亚甲基蓝吸附值,测得椰壳活性炭的碘值为1180mg/g,亚甲基蓝吸附值为23mg/g。

41.本实施例中负载锌银铜的活性炭复合材料采用如下方法制备得到:(1)将硝酸锌、硝酸银和硝酸铜分别配制成浓度为1mol/l、0.25mol/l、0.25mol/l的溶液;(2)将多孔活性炭基底以1cm的厚度平铺于容器中,然后依次将硝酸锌溶液、硝酸银溶液和硝酸铜溶液按1l/kg、0.5l/kg和0.25l/kg的用量均匀喷洒到多孔活性炭基底上;(3)按1.75l/kg的用量将浓度为2.5mol/l的氢氧化钠溶液喷洒到经过s1处理后的多孔活性炭基底上,然后搅拌反应10min,再于100℃下热处理8h,得初品;(4)将初品水洗至中性,然后干燥,干燥物分成两份,一份粉碎至20目,另一份粉碎至200目,即得。

42.实施例4一种负载锌银铜的活性炭复合材料,包括多孔活性炭基底以及负载于多孔活性炭基底孔隙中的活性成分;活性成分为锌、银、铜三者氧化物的混合物。

43.本实施例中所用多孔活性炭基底采用如下步骤制得:s1:将玉米秸秆烘干并粉碎至150目;s2:将玉米秸秆、红薯渣(红薯提取淀粉后剩余的残渣,含水量65%左右)和坡缕石

黏土按10:2:0.1的质量比混合,再加入占混合物总质量1%的磷酸锌,拌匀后于密闭条件下静置8h;s3:将静置后的混合物500℃下煅烧2h,即得。

44.分别采用gb/t12496.8-2015和gb/t12496.10-1999中记载的方法检测所得多孔活性炭基底的碘吸附值和亚甲基蓝吸附值,测得椰壳活性炭的碘值为1090mg/g,亚甲基蓝吸附值为15mg/g。

45.本实施例中负载锌银铜的活性炭复合材料采用如下方法制备得到:(1)将磷酸锌、硝酸银和硫酸铜分别配制成浓度为2mol/l、0.1mol/l、0.1mol/l的溶液;(2)将多孔活性炭基底以1cm的厚度平铺于容器中,然后依次将磷酸锌溶液、硝酸银溶液和硫酸铜溶液按1l/kg、0.25l/kg和0.25l/kg的用量均匀喷洒到多孔活性炭基底上;(3)按1.5l/kg的用量将浓度为4.5mol/l的氢氧化钠溶液喷洒到经过s1处理后的多孔活性炭基底上,然后搅拌反应10min,再于200℃下热处理5h,得初品;(4)将初品水洗至中性,然后干燥,干燥物分成两份,一份粉碎至20目,另一份粉碎至200目,即得。

46.对比例1将实施例1中的多孔活性炭基底替换为普通的市售活性炭,其余操作与实施例1完全相同。

47.对比例2将实施例4中的多孔活性炭基底替换为普通的市售活性炭,其余操作与实施例4完全相同。

48.对比例3将实施例1中的椰壳活性炭的制备方法替换为如下方法,其余操作同实施例1:s1:将椰壳粉碎成粒径不超过1cm的碎块,再在650℃下碳解25min,得初料;s2:将初料水洗3次,然后在氮气气氛中烘干,即得。

49.分别采用gb/t12496.8-2015和gb/t12496.10-1999中记载的方法检测所得多孔活性炭基底的碘吸附值和亚甲基蓝吸附值,测得椰壳活性炭的碘值为780mg/g,亚甲基蓝吸附值为8mg/g。

50.对比例4将实施例1中的负载锌银铜的活性炭复合材料的制备方法替换为如下方法,其余操作同实施例1:(1)将磷酸锌、硝酸银和硫酸铜分别配制成浓度为2mol/l、0.1mol/l、0.1mol/l的溶液,并将磷酸锌溶液、硝酸银溶液和硫酸铜溶液按1:1:1的体积比混合,得混合溶液;(2)将多孔活性炭基底放入混合溶液中浸泡5min;(3)将经过步骤(2)处理后的多孔活性炭基底放入浓度为2mol/l的氢氧化钠溶液中浸泡5min,再水洗至中性,得粗品;(4)将初品于200℃下热处理5h,即得。

51.对比例5与实施例4相比,多孔活性炭基底的制备原料缺少坡缕石黏土,其余操作完全相

同。

52.分别采用gb/t12496.8-2015和gb/t12496.10-1999中记载的方法检测所得多孔活性炭基底的碘吸附值和亚甲基蓝吸附值,测得椰壳活性炭的碘值为945mg/g,亚甲基蓝吸附值为12mg/g。

53.对比例6与实施例4相比,多孔活性炭基底的制备原料缺少红薯渣,其余操作完全相同。

54.分别采用gb/t12496.8-2015和gb/t12496.10-1999中记载的方法检测所得多孔活性炭基底的碘吸附值和亚甲基蓝吸附值,测得椰壳活性炭的碘值为920mg/g,亚甲基蓝吸附值为12mg/g。

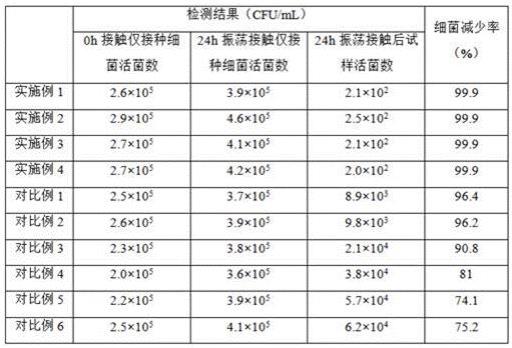

55.结果分析参照astm e2149-2013a动态条件下的抗菌剂活性测定方法对实施例和对比例中制得的粒径较小的活性炭复合材料进行测试,以大肠杆菌atcc 8099为测试对象,结果如表1所示。

56.表1 抗菌剂抗菌活性检测结果从表1中可以看出,采用本技术中的制备方法制得的抗菌剂具有优良的抗菌活性,细菌减少率达到99.9%以上。

57.以实施例和对比例中制得的粒径较大的活性炭复合材料为填料,制备抗菌滤芯。然后按照如下方式测试抗菌滤芯的抗菌性能:配制大肠杆菌含量为2000cfu/100ml的加标水,以1.2l/min流速分别通过抗菌滤芯和普通活性炭滤芯,通水5min后,分别于出水口取过滤后的水样进行测试。结果如表2所示。

58.表2 自来水通过滤芯前后水质变化

从表2可以看出,以本发明中的活性炭复合材料作为滤芯的填料,能够有效去除水中的细菌污染物,表明本技术中的活性炭复合材料是一种优良的净水滤芯材料。

59.虽然结合实施例对本发明的具体实施方式进行了详细地描述,但不应理解为对本专利的保护范围的限定。在权利要求书所描述的范围内,本领域技术人员不经创造性劳动即可作出的各种修改和变形仍属本专利的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1