一种脱硫脱硝用改性活性炭及其制备工艺的制作方法

1.本发明属于活性炭的制备技术领域,具体地,涉及一种脱硫脱硝用改性活性炭及其制备工艺。

背景技术:

2.工业化的快速发展促进了社会科技进步高速发展,然而人类在享受着科技成果的同时,也在承受着化石燃料所导致的各种环境污染问题,二氧化硫和氮氧化物的排放是大气污染的主要来源,是形成酸雨的主要物质,对人类的生存和生活产生严重影响。

3.活性炭具有高度发达的孔隙结构和巨大的比表面积,化学稳定性、热稳定性好、机械强度高且表面含有多种含氧官能团,具有很强的吸附性,同时既可作载体制得高分散的催化剂,又可作还原剂参与反应,降低反应温度,因此,在各种烟气治理方法中,常用活性炭吸附法脱硫脱硝,该方法投资小、操作温度低、活性炭经再生可反复使用,是一种最有发展前景的脱硫脱硝技,但市面上的活性炭制备工艺方法老旧、耗时长,且制得的活性炭对so2、no

x

等酸性物质的吸附性能远远不能满足实际需求。

技术实现要素:

4.本发明的目的在于提供一种脱硫脱硝用改性活性炭及其制备工艺,本发明加入硝酸除灰分,再与硝酸镧和硝酸铈组合而成产生相互作用所形成的固溶体结构相配合,促进了脱硫脱硝反应进行;加入氯酸钠增强了吸附中心吸附程度与稳定性,提高脱硫脱氮效率;而微波改性中通过控制适合的温度、微波功率和反应时间,进而减小炭粒径、增大比表面积、孔隙暴露明显,再配合化学改性,使各个炭表面的基团更易发挥作用,有助于增加碘值和对硫、氮化合物的吸附容量。

5.本发明要解决的技术问题:采用物理化学法联合改性活性炭,提高活性炭的脱硫脱硝程度。

6.本发明的目的可以通过以下技术方案实现:

7.一种脱硫脱硝用改性活性炭,包括如下重量份原料:

8.粘结剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

18-22重量份

9.催化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10-15重量份

10.微波活性炭

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

63-81重量份。

11.进一步地,所述粘结剂为焦油,催化剂为五氧化二钒,焦油可浸润反应体系的颗粒,增加颗粒间的亲和力,使炭化产物中各向异性成分充分发展,生成取向性好、粘结性强、有较好的成塑性并保证了一定的强度的活性炭。

12.进一步地,所述微波活性炭的制备方法为:

13.步骤s1、预处理:将柱状泥煤、烟煤、无烟煤去除杂质后混合,加入去离子水,加热,冷却后用纯净水洗涤,洗涤完成后用滤纸过滤,反复冲洗,烘干,得到混合炭;

14.步骤s2、改性炭的制备:将浓硝酸溶液、氯酸钠溶液、硝酸镧溶液和硝酸铈溶液混

合,得到混合液,称取经步骤s1处理的混合炭于混合液中浸泡4-6h,干燥,再加入10%-12%的氨水,浸泡2-4h,用去离子水冲洗8-12次,烘干,得到改性炭;

15.步骤s3、微波活性炭的制备:将步骤s2制得的改性炭装入反应器,将反应器置于微波发生器中,调节微波发生器的微波功率,在氮气的保护下进行热处理反应,反应完成后在氮气中冷却,得到微波活性炭。

16.进一步地,步骤s1中所述泥煤、烟煤、无烟煤质量比为0.3-0.5:0.3-0.6:1.0-1.2,所述去离子水为刚好没过混合后的柱状泥煤、烟煤、无烟煤。

17.进一步地,步骤s1中所述加热条件为94-100℃下加热0.5-1h,洗涤次数为5-7次,反复冲洗条件为冲洗至冲洗液ph=6-7,烘干条件为113-125℃下烘干23-26h,活性炭由于长期与空气接触,表面吸附大量杂质,影响性能,因此,对活性炭进行预处理有助于排除杂质干扰、提高脱硫脱硝值。

18.进一步地,步骤s2中所述混合液、混合炭和氨水的体积比为3-3.2:1.1-1.4:2.5-2.8,浓硝酸溶液、氯酸钠溶液、硝酸镧溶液和硝酸铈溶液的重量份比为22-28:18-24:23-28:26-31,浓硝酸溶液浓度为16mo l/l;加入浓硝酸可以溶解活性炭中的灰分,消耗活性炭表面的碳元素,增加表面含氧官能团的数量,在此基础上活性炭再与硝酸镧和硝酸铈组合而成产生相互作用所形成的固溶体结构相配合改性,促进了脱硫脱硝反应的进行,而氯酸钠中氧元素的存在争夺了氯的外层电子,使氯的外层电子数减少,进而使硫离子、氮离子与碳之间的键长变短,键能增大,增加了吸附中心对so2吸附的稳定性,同时也增加了no的化学吸附程度,全面提高了脱硫脱氮效率。

19.进一步地,步骤s2中所述干燥条件为120-135℃下干燥4-6h,所述烘干条件为120-135℃下烘干至恒重。

20.进一步地,步骤s2中所述微波发生器的微波功率为430-520w,热处理反应时间1.5-2.5min,冷却温度为冷却至90℃以下,微波改性控制了适合的微波功率与热处理反应时间,减小了粒径,增大了小粒径的比表面积,孔隙暴露明显,从而各个表面基团更易发挥作用,有助于增加碘值和对硫、氮化合物的吸附容量。

21.进一步地,所述脱硫脱硝用改性活性炭的制备方法,其特征在于,所述制备方法包括以下步骤:

22.步骤a1、成型与炭化:将配方中的粘结剂、催化剂和微波活性炭混合均匀,挤压成型,晾晒固化,得到固化料,将固化料炭化,得到炭化物;

23.步骤a2、活化与除杂:将步骤a1制得的炭化物活化,得到活化物,将活化物去除杂质和不符合要求的颗粒后,得到一种脱硫脱硝用改性活性炭。

24.进一步地,步骤a1所述挤压的压力为17-21mpa,所述晾晒固化条件为23-27℃晾晒固化24-28h,炭化条件为控温860-900℃炭化2-2.5h,得到炭化物,步骤a2中所述活化条件为控温880-920℃,控压80-95pa,活化0.5-1h,严格控制挤压压力、炭化条件和活化条件,有利于形粘结性好、耐压强度高的活性炭,炭化和活化温度过低会导致炭化和活化过程中反应速度缓慢,活性炭容易形成微孔结构,不利于吸附过程中气体的扩散,影响吸附效果,进而影响脱硫脱硝,而炭化和活化温度过高会导致反应速度过快,活性炭易形成孔隙较大的结构,且孔较多,耐压强度下降。

25.本发明的有益效果:

26.(1)本发明制备的脱硫脱硝用改性活性中,由于灰分主要由一些无机矿物质组成,在强氧化性浓硝酸的作用下被溶解、改性,同时硝酸与活性炭中碳元素反应,进而在活性炭的表面生成大量的含氧官能团,消耗活性炭表面的碳元素,从而达到脱除灰分、增大比表面积、增加活性炭表面含氧官能团的数量的作用,进一步提高了活性炭的脱硝性能,在此基础上活性炭再与硝酸镧和硝酸铈组合而成产生相互作用所形成的固溶体结构相配合,促进活性炭中的活性物质分散在固溶体结构中的速度,进一步促进了脱硫脱硝反应的进行。

27.(2)氯酸钠在整个反应体系中起到催化氧化作用,氯酸钠中氧元素的存在争夺了氯的外层电子,使氯的外层电子数减少,进而使硫离子、氮离子与碳之间的键长变短,键能增大,增强了原子之间的结合力、增加了吸附中心对二氧化硫吸附的稳定性,同时也增加了一氧化氮的化学吸附程度,全面提高了脱硫脱氮效率;

28.(3)微波改性能使原炭粒径降低,控制适合的温度、微波功率和热处理反应时间能减小炭粒径,增大了小粒径的比表面积,孔隙暴露明显,再配合化学改性,使各个表面基团更易发挥作用,有助于增加碘值和对硫、氮化合物的吸附容量。

29.(4)本发明添加焦油作为粘结剂,可浸润反应体系的颗粒,增加颗粒间的亲和力,使炭化产物中各向异性成分充分发展,生成取向性好、粘结性强、有较好的成塑性并保证了一定的强度的活性炭;此外,在成型与炭化及活化与除杂步骤,严格控制仪器中的挤压压力、炭化条件和活化条件,有利于形成大小合适的孔隙和控制合适的反应速度,也有利于吸附过程中气体的扩散,使活性炭具有优异的耐压强度。

具体实施方式

30.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

31.实施例1

32.微波活性炭的制备,包括如下步骤:

33.步骤s1、预处理:将质量比为0.3:0.3:1.0的柱状泥煤、烟煤、无烟煤去除杂质后混合,加入去离子水至刚好没过混合后的柱状泥煤、烟煤、无烟煤,控温97℃加热0.5h,冷却后用纯净水洗涤7次,洗涤完成后用滤纸过滤,反复冲洗至冲洗液ph=6,控温113℃烘干23h烘干,得到混合炭。

34.步骤s2、改性炭的制备:将浓硝酸溶液、氯酸钠溶液、硝酸镧溶液和硝酸铈溶液按照重量份比为22:18:23:26混合均匀,得到混合液,按照混合液、经步骤(1)处理的混合炭和氨水的体积比为3:1.1:2.5,将混合炭于混合液中浸泡4h,控温120℃干燥4h,再加入12%的氨水,浸泡2h,用去离子水冲洗8次,于120℃下烘干至恒重,得到改性炭。

35.步骤s3、微波活性炭的制备:将步骤(2)制得的改性炭装入石英玻璃反应器中,将石英玻璃反应器置于微波发生器中,调节微波发生器的微波功率为430w,在氮气的保护下进行热处理反应1.5min,反应完成后在氮气中冷却至90℃以下,得到微波活性炭。

36.实施例2

37.微波活性炭的制备,包括如下步骤:

38.步骤s1、预处理:将质量比为0.4:0.5:1.1的柱状泥煤、烟煤、无烟煤去除杂质后混合,加入去离子水至刚好没过混合后的柱状泥煤、烟煤、无烟煤,控温97℃加热0.5h,冷却后用纯净水洗涤7次,洗涤完成后用滤纸过滤,反复冲洗至冲洗液ph=6.5,控温119℃烘干24h烘干,得到混合炭。

39.步骤s2、改性炭的制备:将浓硝酸溶液、氯酸钠溶液、硝酸镧溶液和硝酸铈溶液按照重量份比为25:22:25:29混合均匀,得到混合液,按照混合液、经步骤s1、处理的混合炭和氨水的体积比为3.1:1.3:2.6,将混合炭于混合液中浸泡5h,控温128℃干燥5h,再加入12%的氨水,浸泡3h,用去离子水冲洗10次,于128℃下烘干至恒重,得到改性炭。

40.步骤s3、微波活性炭的制备:将步骤s2、制得的改性炭装入石英玻璃反应器中,将石英玻璃反应器置于微波发生器中,调节微波发生器的微波功率为475w,在氮气的保护下进行热处理反应2min,反应完成后在氮气中冷却至90℃以下,得到微波活性炭。

41.实施例3

42.微波活性炭的制备,包括如下步骤:

43.步骤s1、预处理:将质量比为0.5:0.6:1.2的柱状泥煤、烟煤、无烟煤去除杂质后混合,加入去离子水至刚好没过混合后的柱状泥煤、烟煤、无烟煤,控温97℃加热0.5h,冷却后用纯净水洗涤7次,洗涤完成后用滤纸过滤,反复冲洗至冲洗液ph=7,控温125℃烘干26h烘干,得到混合炭。

44.步骤s2、改性炭的制备:将浓硝酸溶液、氯酸钠溶液、硝酸镧溶液和硝酸铈溶液按照重量份比为28:24:28:31混合均匀,得到混合液,按照混合液、经步骤s1、处理的混合炭和氨水的体积比为3.2:1.4:2.8,将混合炭于混合液中浸泡6h,控温135℃干燥5h,再加入12%的氨水,浸泡4h,用去离子水冲洗12次,于135℃下烘干至恒重,得到改性炭。

45.步骤s3、微波活性炭的制备:将步骤s2、制得的改性炭装入石英玻璃反应器中,将石英玻璃反应器置于微波发生器中,调节微波发生器的微波功率为520w,在氮气的保护下进行热处理反应2.5min,反应完成后在氮气中冷却至90℃以下,得到微波活性炭。

46.对比例1

47.与实施例3相比,步骤s1、中泥煤、烟煤、无烟煤质量比为0.2:0.2:0.9,其余步骤和参数均相同。

48.对比例2

49.与实施例3相比,步骤s1、中泥煤、烟煤、无烟煤质量比为0.6:0.7:1.3,其余步骤和参数均相同。

50.对比例3

51.与实施例3相比,步骤s2、中浓硝酸溶液、氯酸钠溶液、硝酸镧溶液和硝酸铈溶液按照重量百分比为21%:17%:22%:25%,其余步骤和参数均相同。

52.对比例4

53.与实施例3相比,步骤s2、中浓硝酸溶液、氯酸钠溶液、硝酸镧溶液和硝酸铈溶液按照重量百分比为29%:25%:29%:32%,其余步骤和参数均相同。

54.对比例5

55.与实施例3相比,步骤s2、中调节微波发生器的微波功率为410w,其余步骤和参数均相同。

56.对比例6

57.与实施例3相比,步骤s2、中调节微波发生器的微波功率为540w,其余步骤和参数均相同。

58.对比例7

59.与实施例3相比,步骤s2、中热处理反应时间0.5min,其余步骤和参数均相同。

60.对比例8

61.与实施例3相比,步骤s2、中热处理反应时间3min,其余步骤和参数均相同。

62.实施例4

63.粘结剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

18重量份

64.催化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10重量份

65.微波活性炭

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

63重量份。

66.一种所述脱硫脱硝用改性活性炭的制备方法,包括如下步骤:

67.步骤a1、成型与炭化:将配方中的焦油、五氧化二钒和实施例3中的微波活性炭搅拌混合均匀,置于压力机中控压17mpa挤压成型,于23℃晾晒固化26h,得到固化料,将固化料置于炭化炉中控温860℃炭化2h,得到炭化物;

68.步骤a2、活化与除杂:将步骤a1、制得的炭化物置于活化炉中控温880℃,控压80pa,活化1h,得到活化物,将活化物去除杂质和不符合要求的颗粒后,得到一种脱硫脱硝用改性活性炭。

69.实施例5

70.粘结剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20重量份

71.催化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12重量份

72.微波活性炭

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

72重量份

73.一种所述脱硫脱硝用改性活性炭的制备方法,包括如下步骤:

74.步骤a1、成型与炭化:将配方中的焦油、五氧化二钒和实施例3中的微波活性炭搅拌混合均匀,置于压力机中控压19mpa挤压成型,于25℃晾晒固化26h,得到固化料,将固化料置于炭化炉中控温880℃炭化2.3h,得到炭化物;

75.步骤a2、活化与除杂:将步骤a1、制得的炭化物置于活化炉中控温900℃,控压87pa,活化1h,得到活化物,将活化物去除杂质和不符合要求的颗粒后,得到一种脱硫脱硝用改性活性炭。

76.实施例6

77.粘结剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22重量份

78.催化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15重量份

79.微波活性炭

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

81重量份。

80.一种所述脱硫脱硝用改性活性炭的制备方法,包括如下步骤:

81.步骤a1、成型与炭化:将配方中的焦油、五氧化二钒和实施例3中的微波活性炭搅拌混合均匀,置于压力机中控压21mpa挤压成型,于27℃晾晒固化26h,得到固化料,将固化料置于炭化炉中控温900℃炭化2.5h,得到炭化物;

82.步骤a2、活化与除杂:将步骤a1、制得的炭化物置于活化炉中控温920℃,控压95pa,活化1h,得到活化物,将活化物去除杂质和不符合要求的颗粒后,得到一种脱硫脱硝

用改性活性炭。

83.对比例9

84.与实施例6相比,添加对比例1制备的微波活性炭,其余制备方法与实施例6一致。

85.对比例10

86.与实施例6相比,添加对比例2制备的微波活性炭,其余制备方法与实施例6一致。

87.对比例11

88.与实施例6相比,添加对比例3制备的微波活性炭,其余制备方法与实施例6一致。

89.对比例12

90.与实施例6相比,添加对比例4制备的微波活性炭,其余制备方法与实施例6一致。

91.对比例13

92.与实施例6相比,添加对比例5制备的微波活性炭,其余制备方法与实施例6一致。

93.对比例14

94.与实施例6相比,添加对比例6制备的微波活性炭,其余制备方法与实施例6一致。

95.对比例15

96.与实施例6相比,添加对比例7制备的微波活性炭,其余制备方法与实施例6一致。

97.对比例16

98.与实施例6相比,添加对比例8制备的微波活性炭,其余制备方法与实施例6一致。

99.对比例17

100.与实施例6相比,压力机中控压16mpa挤压成型,其余制备方法与实施例6一致。

101.对比例18

102.与实施例6相比,压力机中控压22mpa挤压成型,其余制备方法与实施例6一致。

103.对比例19

104.与实施例6相比,炭化炉中控温850℃,其余制备方法与实施例6一致。

105.对比例20

106.与实施例6相比,炭化炉中控温910℃,其余制备方法与实施例6一致。

107.对比例21

108.与实施例6相比,活化炉中控温870℃,其余制备方法与实施例6一致。

109.对比例22

110.与实施例6相比,活化炉中控温930℃,其余制备方法与实施例6一致。

111.对比例23

112.与实施例6相比,活化炉中控压75pa,其余制备方法与实施例6一致。

113.对比例24

114.与实施例6相比,活化炉中控压100pa,其余制备方法与实施例6一致。

115.性能检测

116.(1)根据gb/t 7702.1-1997,对实施例4-6和对比例9-16制得的脱硫脱硝用改性活性炭进行水分测试,其结果如表1所示。

117.(2)根据gb/t 7702.15-2008,对实施例4-6和对比例9-16制得的脱硫脱硝用改性活性炭进行灰分测试,其结果如表1所示。

118.(3)根据gb/t 7702.7-2008,对实施例4-6和对比例9-16制得的脱硫脱硝用改性活

性炭进行碘值吸附测试,其结果如表1所示。

119.(4)根据gb/t 30202.4-2013,对实施例4-6和对比例9-16制得的脱硫脱硝用改性活性炭进行脱硫值测试,其结果如表1所示。

120.(5)根据gb/t 30202.5-2013,对实施例4-6和对比例9-16制得的脱硫脱硝用改性活性炭进行脱硝率测试,其结果如表1所示。

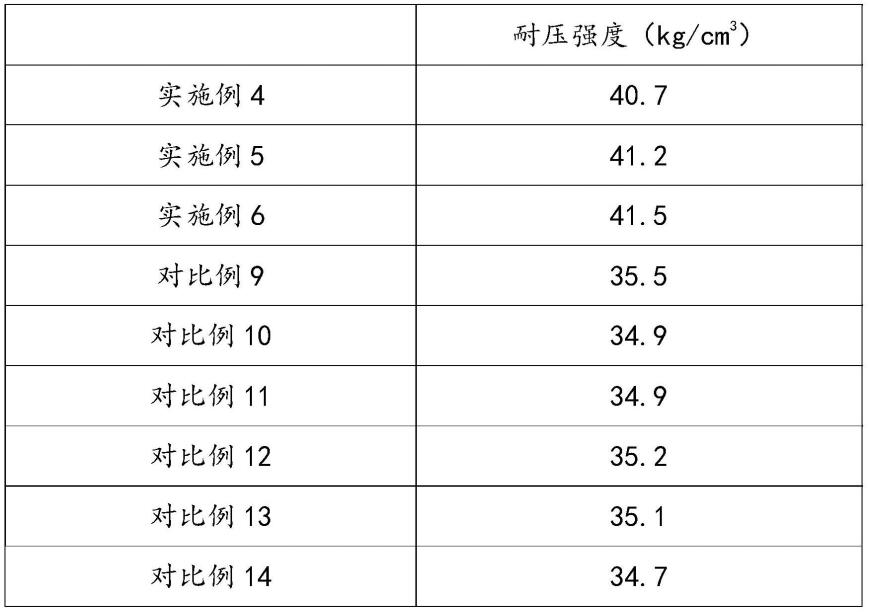

121.(6)根据gb/t 30202.3-2013,对实施例4-6和对比例9-24制得的脱硫脱硝用改性活性炭进行耐压强度测试,其结果如表2所示。

122.表1

[0123] 水分(%)灰分(%)碘值吸附(mg/g)脱硫值(mg/g)脱硝率(%)实施例40.4712.936135658实施例50.4612.776195857实施例60.4312.516275959对比例90.6315.285693747对比例100.6715.745713545对比例110.5816.635833143对比例120.6016.895923441对比例130.5715.375023547对比例140.5615.425083649对比例150.5915.255203845对比例160.5615.835263747

[0124]

表2

[0125]

[0126][0127]

由表1所示,本发明制备的脱硫脱硝用改性活性炭水分、灰分含量少、碘值吸附高、脱硫脱硝性能优越。本发明加入强氧化性浓硝酸,活性炭中的灰分被溶解,消耗活性炭表面的碳元素,从而达到脱除灰分、增大比表面积、增加活性炭表面含氧官能团的数量的作用,在此基础上活性炭再与硝酸镧和硝酸铈组合而成产生相互作用所形成的固溶体结构相配合改性,促进活性炭中的活性物质分散在固溶体结构中的速度,进一步促进了脱硫脱硝反应的进行;

[0128]

氯酸钠中氧元素的存在争夺了氯的外层电子,使氯的外层电子数减少,进而使硫离子、氮离子与碳之间的键长变短,键能增大,增强了原子之间的结合力、增加了吸附中心对二氧化硫吸附的稳定性,同时也增加了一氧化氮的化学吸附程度,全面提高了脱硫脱氮效率;

[0129]

微波改性控制了适合的微波功率与热处理反应时间,减小了粒径,增大了小粒径的比表面积,孔隙暴露明显,从而各个表面基团更易发挥作用,有助于增加碘值和对硫、氮化合物的吸附容量。

[0130]

由表2所示,本发明制备的脱硫脱硝用改性活性炭具有优异的耐压强度。在成型与炭化及活化与除杂步骤,严格控制仪器中的挤压压力、炭化条件和活化条件,有利于形成大小合适的孔隙和控制合适的反应速度,也有利于吸附过程中气体的扩散,使活性炭具有优异的耐压强度。

[0131]

在说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0132]

以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1