一种用于氢镁素生产过程中的抽真空系统及方法与流程

1.本发明涉及氢镁素制造领域,特别涉及一种用于氢镁素生产过程中的抽真空系统及方法。

背景技术:

2.氢镁素制造工艺中,蒸发与氢化的工艺压力不同、气体介质不同。因此在切换工作模式时,需要对空腔进行抽真空操作。另外,在氢化完成后,需要使用保护其他置换去除反应所需的氢气,以防止后续步骤中残留的氢气意外点燃或爆炸,因此需要通过抽真空进行高压氢气置换保护气体的工作。传统直抽方式因设备内散布的大量微小颗粒粉体冲击叶轮,或者进入螺杆的牙齿中造成磨损,这会对真空设备造成较大损耗,传统方式使用滤布进行过滤,容易造成粉尘堵塞,也增加了设备维护的频率。

技术实现要素:

3.为了解决上述技术问题,本发明中披露了一种用于氢镁素生产过程中的抽真空系统及方法,本发明的技术方案是这样实施的:

4.一种用于氢镁素生产过程中的抽真空系统及方法,包括反应釜、缓冲沉积罐、二级缓冲罐、叶轮真空泵、螺杆负压真空泵、电控限流阀、第一压力传感器、第二压力传感器、过滤器和控制箱;

5.其中,所述反应釜与所述缓冲沉积罐通过管道连接,所述电控限流阀设置与所述反应釜与所述缓冲沉积罐的管道上;

6.所述螺杆负压真空泵与通过管道连接所述二级缓冲罐,所述螺杆负压真空泵与所述二级缓冲罐间设置有第一电磁阀;

7.所述叶轮真空泵通过管道连接所述二级缓冲罐,所述叶轮真空泵与所述二级缓冲罐间设置有第二电磁阀;

8.所述二级缓冲罐与缓冲沉积罐通过管道连接;所述过滤器设置于所述二级缓冲罐与缓冲沉积罐之间的管道并位于所述缓冲沉积罐内部;

9.所述第一压力传感器安装于所述反应釜顶部;

10.所述第二压力传感器安装于所述缓冲沉积罐内部;

11.所述控制箱内部设置有plc控制系统;

12.所述控制箱通过plc控制系统控制所述反应釜、所述缓冲沉积罐、所述二级缓冲罐、所述叶轮真空泵、所述螺杆负压真空泵、所述电控限流阀、所述第一压力传感器和所述第二压力传感器。

13.优选地,所述缓冲沉积罐内部的管道口连接有第一沉淀挡板;所述第一沉淀挡板下方设置有集尘管。

14.优选地,所述二级缓冲罐内部的管道口连接有第二沉淀挡板。

15.优选地,所述二级缓冲罐侧边开有观察窗。

16.一种抽真空方法,包括步骤如下:

17.s1,开启系统;

18.s2,plc控制系统控制第二电磁阀开启;

19.s3,plc控制系统控制叶轮真空泵开始工作;

20.s4,当第二压力传感器的读数为-0.08mpa,叶轮真空泵停止工作;

21.s5,plc控制系统控制第二电磁阀闭合,电控限流阀开启,反应釜内的气体由于压差进入缓冲沉积罐;

22.s6,当第一压力传感器与第二压力传感器的读数相等时,缓冲沉积罐与反应釜的压力相等,气体停止流动;

23.s7,plc控制系统控制电控限流阀关闭,并重复s2-s6步骤;

24.s8,当电控限流阀完全开放后,第一压力传感器与第二压力传感器均为-0.08mpa时,关闭第二电磁阀,打开第一电磁阀,并启动螺杆负压真空泵直接抽除系统内剩余气体;

25.s9,当绝对压力为0.14-0.06pa时,系统停止运行。

26.优选地,电控限流阀控制气体流量≤0.3l/s。

27.实施本发明的技术方案可解决现有技术中因设备内散布的大量微纳米级的微小颗粒粉体冲击叶轮,螺杆,会对真空设备造成较大损耗;使用滤布进行过滤,容易造成粉尘堵塞,也增加了设备维护的频率的技术问题;实施本发明的技术方案,通过二级真空加沉淀罐缓冲的结构,通过控制系统对风量与压力进行控制,减少粉尘进入真空系统,从而保护了真空设备,极大减少了粉尘对真空设备的损耗。

28.降低维护频率,无需频繁更换滤布等易耗部件。

29.通过控制流量,减少生产过程中物料损耗的技术效果。

附图说明

30.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一种实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

31.其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“底面”和“顶面”、“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

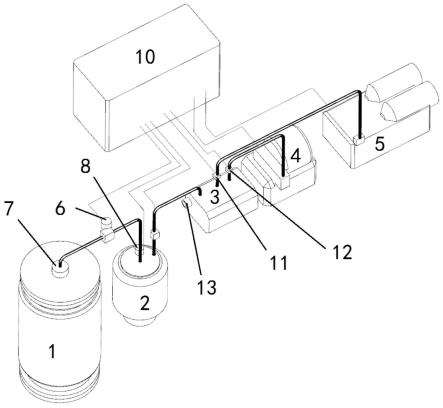

32.图1为本发明的结构示意图;

33.图2为本发明的结构剖面图。

34.在上述附图中,各图号标记分别表示:

35.1,反应釜

36.2,缓冲沉积罐

37.2-1,第一沉淀挡板

38.2-2,集尘管

39.3,二级缓冲罐

40.3-1,第二沉淀挡板

41.4,叶轮真空泵

42.5,螺杆负压真空泵

43.6,电控限流阀

44.7,第一压力传感器

45.8,第二压力传感器

46.9,过滤器

47.10,控制箱

48.11,第一电磁阀

49.12,第二电磁阀

50.13,观察窗

具体实施方式

51.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

52.实施例

53.在一种具体的实施例中,如图1和图2所示,一种用于氢镁素生产过程中的抽真空系统及方法,包括反应釜1、缓冲沉积罐2、二级缓冲罐3、叶轮真空泵4、螺杆负压真空泵5、电控限流阀6、第一压力传感器7、第二压力传感器8、过滤器9和控制箱10;

54.其中,反应釜1与缓冲沉积罐2通过管道连接,电控限流阀6设置与反应釜1与缓冲沉积罐2的管道上;

55.螺杆负压真空泵5与通过管道连接二级缓冲罐3,螺杆负压真空泵5与二级缓冲罐3间设置有第一电磁阀11;

56.叶轮真空泵4通过管道连接二级缓冲罐3,叶轮真空泵4与二级缓冲罐3间设置有第二电磁阀12;

57.二级缓冲罐3与缓冲沉积罐2通过管道连接;过滤器9设置于二级缓冲罐3与缓冲沉积罐2之间的管道并位于缓冲沉积罐2内部;

58.缓冲沉积罐2内部的管道口连接有第一沉淀挡板2-1;第一沉淀挡板2-1下方设置有集尘管2-2。

59.二级缓冲罐3内部的管道口连接有第二沉淀挡板3-1。

60.二级缓冲罐3侧边开有观察窗13。

61.第一压力传感器7安装于反应釜1顶部;

62.第二压力传感器8安装于缓冲沉积罐2内部;

63.控制箱10内部设置有plc控制系统;

64.控制箱10通过plc控制系统控制反应釜1、缓冲沉积罐2、二级缓冲罐3、叶轮真空泵4、螺杆负压真空泵5、电控限流阀6、第一压力传感器7和第二压力传感器8。

65.本实施例中,电控限流阀6,第一电磁阀11,第二电磁阀12阀初始均处于闭合状态,各结构隔离;

66.控制箱10控制开机后通过第一压力传感器7和第二压力传感器8对环境进行自动校准,各设备向控制箱10反馈状态,系统进入待命状态。

67.本实施例的抽真空方法如下:

68.s1,开启系统;

69.s2,控制箱10通过plc控制系统控制第二电磁阀12开启;

70.s3,plc控制系统控制叶轮真空泵4开始工作,抽除缓冲沉积罐2,二级缓冲罐3内的气体;

71.s4,当第二压力传感器8的读数为-0.08mpa,叶轮真空泵4停止工作;

72.s5,plc控制系统控制第二电磁阀12闭合,电控限流阀6开启,反应釜1内的气体由于压差进入缓冲沉积罐2;此时,电控限流阀6控制气体流量≤0.3l/s,减少气体流通对物料粉尘的带动。

73.s6,反应釜1内压力逐渐下降,缓冲沉积罐2压力逐渐上升;当第一压力传感器7与第二压力传感器8的读数相等时,缓冲沉积罐2与反应釜1的压力相等,气体停止流动;

74.s7,plc控制系统控制电控限流阀6关闭,并重复s2-s6步骤;

75.s8,当电控限流阀6完全开放后,第一压力传感器7与第二压力传感器8均为-0.08mpa时,关闭第二电磁阀12,打开第一电磁阀11,并启动螺杆负压真空泵5直接抽除系统内剩余气体;

76.s9,此时因为系统内存在气体分子极少,产生的气流不足以带动物料,至绝对压力≈0.05pa,完成真空抽除工作,系统停止运行。

77.绝对压力=第一压力表的读数+大气压。

78.本发明优点如下:

79.采用双沉积罐,有效解决粉尘对真空设备的损耗问题。

80.二级缓冲罐3设计有观察口,便于设备维护检查。

81.缓冲沉积罐2与二级缓冲罐3设置均有沉淀挡板,有效阻挡粉尘飞扬。

82.需要指出的是,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1