一种化妆品生产用原料磨粉器的制作方法

1.本发明涉及一种磨粉器,尤其涉及一种化妆品生产用原料磨粉器。

背景技术:

2.化妆品的原料种类繁多,性能各异,通过提取植物中有效成分是化妆品加工的一个常用步骤,为保证高提取率,常需要对化妆品原料粉碎后提取。

3.公布号为cn206535596u的中国专利,公开了一种磨粉设备,包括有安装架、收集框、电机、转轴、凸轮、连接杆、研磨箱、进料斗、滤网、第一凸起、弹簧、推板、推杆、滚筒等;安装架内底部左侧放置有收集框,安装架内底部右侧设有电机,电机顶部中心设有转轴,转轴顶端设有凸轮,安装架内左壁下部设有连接杆,连接杆右端设有研磨箱,研磨箱顶部左侧设有进料斗。虽然上述专利能够实现对原料进行研磨,但是由于粉碎块研磨后的原料大小不一,无法进行有效筛选,导致部分过大的原料也被排出,影响后续提取工作。

4.基于上述专利中存在的缺陷,我们提出一种能够保证研磨后的原料大小一致,不会影响后续提取工作的化妆品生产用原料磨粉器。

技术实现要素:

5.为了克服上述专利由于粉碎块研磨后的原料大小不一,无法进行有效筛选,导致部分过大的原料也被排出,影响后续提取工作的缺点,本发明提供一种能够保证研磨后的原料大小相同,不会影响后续提取工作的化妆品生产用原料磨粉器。

6.技术方案为:

7.一种化妆品生产用原料磨粉器,包括有防尘底筒、支撑底架、进料斗、分离立筒、粉碎碾压轮和碾压圆框,防尘底筒外壁下部固接有支撑底架,防尘底筒上部右侧连接有进料斗,防尘底筒内固接有分离立筒,分离立筒与进料斗连通,分离立筒下部间隔开有出料孔,分离立筒上部固接有碾压圆框,碾压圆框内转动式设有用于对原料研磨的粉碎碾压轮,还包括有驱动机构和回流机构,防尘底筒上设置有用于带动粉碎碾压轮转动的驱动机构,驱动机构与分离立筒之间设置有用于将过大原料回流再次研磨的回流机构。

8.作为更进一步的优选方案,还包括有防滑胶块,支撑底架底部间隔固接有四个防滑胶块。

9.作为更进一步的优选方案,驱动机构包括有伺服电机、驱动轴、驱动齿轮、从动齿轮、传动立轴和运料螺板,防尘底筒外顶部左侧固接有伺服电机,伺服电机的输出轴上连接有驱动轴,驱动轴上部固接有驱动齿轮,分离立筒上部中间转动式设有传动立轴,传动立轴与粉碎碾压轮固定连接,传动立轴上部固接有从动齿轮,从动齿轮与驱动齿轮啮合,粉碎碾压轮底部中间固接有运料螺板,运料螺板位于分离立筒内。

10.作为更进一步的优选方案,回流机构包括有运料立管、运料螺旋杆和导料方管,防尘底筒左部前侧连接有运料立管,运料立管内转动式设有运料螺旋杆,运料螺旋杆与驱动轴之间通过同步带组件传动,运料立管与分离立筒之间连接有导料方管。

11.作为更进一步的优选方案,还包括有用于清理分离立筒出料孔的清刷机构,清刷机构包括有定位凸轮、开槽底座、传动短杆、定位齿轮、内齿圈、定位立板、清刷立板和缓冲弹簧,驱动轴下部固接有定位凸轮,定位凸轮上固接有滑轴,防尘底筒内左壁中上部转动式设有传动短杆,传动短杆上部固接有开槽底座,开槽底座套于定位凸轮的滑轴上,传动短杆下部固接有定位齿轮,防尘底筒内上部转动式设有内齿圈,内齿圈与定位齿轮啮合,内齿圈底部间隔固接有定位立板,定位立板上都滑动式设有用于清理分离立筒出料孔的清刷立板,清刷立板与定位立板之间连接有缓冲弹簧。

12.作为更进一步的优选方案,还包括有用于对原料初步破碎的破碎机构,破碎机构包括有限位挡板、定位圆盘、限位底架、碾压切刀、第一复位弹簧、复位导架、第二复位弹簧和套管,分离立筒内上部固接有限位挡板,分离立筒内上部还固接有限位底架,限位底架位于限位挡板下方,限位底架上滑动式设有复位导架,复位导架顶部固接有定位圆盘,限位底架与复位导架之间均匀间隔连接有第二复位弹簧,定位圆盘上间隔滑动式设有用于对原料初步破碎的碾压切刀,碾压切刀与定位圆盘之间连接有第一复位弹簧,传动立轴上部固接有套管,套管的外侧开有凸轮槽,定位圆盘与套管的凸轮槽滑动配合。

13.作为更进一步的优选方案,还包括有用于避免原料粘连在分离立筒内壁的导料机构,导料机构包括有限位导架、导料刮板和定位弹簧,传动立轴底端固接有限位导架,限位导架上滑动式设有用于避免原料粘连在分离立筒内壁的导料刮板,导料刮板与限位导架之间上下对称连接有定位弹簧。

14.作为更进一步的优选方案,还包括有用于避免粉尘扬起的防尘机构,防尘机构包括有固定框和防尘罩,防尘底筒底部连接有固定框,固定框上连接有用于避免粉尘扬起的防尘罩。

15.有益效果:

16.1、将适量原料通过进料斗倒入分离立筒内,启动伺服电机,粉碎碾压轮正转配合碾压圆框对原料进行研磨,合格原料碎块通过分离立筒的出料孔排出,则不合格原料碎块通过导料方管排入运料立管内回流再次被研磨,如此,能够保证研磨后的原料大小一致,不会影响后续提取工作。

17.2、在清刷机构的作用下,定位立板正反转动带动清刷立板正反转动,清刷立板正反转动对分离立筒的出料孔进行清理,如此,避免分离立筒的出料孔堵塞影响出料效果。

18.3、在破碎机构的作用下,定位圆盘上下移动带动碾压切刀上下移动,碾压切刀上下移动配合限位挡板将原料进行破碎,如此,避免原料体积过大导致研磨效率低下。

附图说明

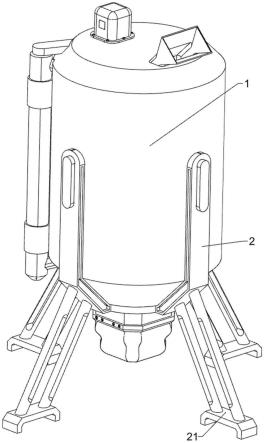

19.图1为本发明的第一视角立体结构示意图。

20.图2为本发明的第二视角立体结构示意图。

21.图3为本发明的第一种部分剖视结构示意图。

22.图4为本发明的第二种部分剖视结构示意图。

23.图5为本发明驱动机构的部分剖视结构示意图。

24.图6为本发明回流机构的部分剖视结构示意图。

25.图7为本发明的第三种部分剖视结构示意图。

26.图8为本发明清刷机构的第一种部分剖视结构示意图。

27.图9为本发明清刷机构的第二种部分剖视结构示意图。

28.图10为本发明破碎机构的第一种部分剖视结构示意图。

29.图11为本发明破碎机构的第二种部分剖视结构示意图。

30.图12为本发明破碎机构的第三种部分剖视结构示意图。

31.图13为本发明的第四种部分剖视结构示意图。

32.图14为本发明导料机构的部分剖视结构示意图。

33.图15为本发明防尘机构的部分剖视结构示意图。

34.图中标记为:1-防尘底筒,2-支撑底架,21-防滑胶块,3-进料斗,4-分离立筒,5-粉碎碾压轮,6-碾压圆框,7-驱动机构,71-伺服电机,72-驱动轴,73-驱动齿轮,74-从动齿轮,75-传动立轴,76-运料螺板,8-回流机构,81-运料立管,82-运料螺旋杆,83-导料方管,9-清刷机构,91-定位凸轮,92-开槽底座,93-传动短杆,94-定位齿轮,95-内齿圈,96-定位立板,97-清刷立板,98-缓冲弹簧,10-破碎机构,101-限位挡板,102-定位圆盘,103-限位底架,104-碾压切刀,105-第一复位弹簧,106-复位导架,107-第二复位弹簧,108-套管,11-导料机构,111-限位导架,112-导料刮板,113-定位弹簧,12-防尘机构,121-固定框,122-防尘罩。

具体实施方式

35.以下结合附图和具体实施方式对本发明作进一步详细描述,但不限制本发明的保护范围和应用范围。

36.实施例1

37.一种化妆品生产用原料磨粉器,如图1-图6所示,包括有防尘底筒1、支撑底架2、防滑胶块21、进料斗3、分离立筒4、粉碎碾压轮5、碾压圆框6、驱动机构7和回流机构8,防尘底筒1外壁下部固接有支撑底架2,支撑底架2底部间隔固接有四个防滑胶块21,防尘底筒1上部右侧连接有进料斗3,防尘底筒1内固接有分离立筒4,分离立筒4与进料斗3连通,分离立筒4下部间隔开有出料孔,分离立筒4内上部固接有碾压圆框6,碾压圆框6内转动式设有粉碎碾压轮5,粉碎碾压轮5可实现对原料研磨,防尘底筒1上设置有驱动机构7,驱动机构7可实现提供动力带动粉碎碾压轮5转动,驱动机构7与分离立筒4之间设置有回流机构8,回流机构8可实现将过大原料回流再次研磨。

38.如图3和图5所示,驱动机构7包括有伺服电机71、驱动轴72、驱动齿轮73、从动齿轮74、传动立轴75和运料螺板76,防尘底筒1外顶部左侧固接有伺服电机71,伺服电机71的输出轴上连接有驱动轴72,驱动轴72上部固接有驱动齿轮73,分离立筒4上部中间转动式设有传动立轴75,传动立轴75与粉碎碾压轮5固定连接,传动立轴75上部固接有从动齿轮74,从动齿轮74与驱动齿轮73啮合,粉碎碾压轮5底部中间固接有运料螺板76,运料螺板76位于分离立筒4内。

39.如图3和图6所示,回流机构8包括有运料立管81、运料螺旋杆82和导料方管83,防尘底筒1左部前侧连接有运料立管81,运料立管81上部与分离立筒4上部连通,运料立管81内转动式设有运料螺旋杆82,运料螺旋杆82与驱动轴72之间通过同步带组件传动,运料立管81下部与分离立筒4底部之间连接有导料方管83。

40.首先操作人员将收集容器放置在防尘底筒1正下方,然后将适量原料通过进料斗3倒入分离立筒4内,启动伺服电机71,驱动轴72反转带动驱动齿轮73反转,驱动齿轮73反转带动从动齿轮74反转,从动齿轮74正转带动传动立轴75正转,传动立轴75正转带动粉碎碾压轮5正转,粉碎碾压轮5正转带动原料向外移动,原料向外移动与碾压圆框6接触,且粉碎碾压轮5正转配合碾压圆框6对原料进行研磨,研磨后的碎块向下移动至运料螺板76上,传动立轴75正转带动运料螺板76正转,运料螺板76正转带动原料碎块向下移动,随后合格原料碎块通过分离立筒4的出料孔排出,进而掉落至收集容器内,则不合格原料碎块通过导料方管83排入运料立管81内,同时,驱动轴72通过同步带传动带动运料螺旋杆82反转,运料螺旋杆82反转带动不合格原料碎块回流至分离立筒4上部再次被研磨,如此反复,可不断对原料进行研磨,使得研磨出的原料大小一致,不影响后续提取,全部原料研磨完成后,关闭伺服电机71,驱动轴72停止通过驱动齿轮73带动从动齿轮74反转,粉碎碾压轮5也就停止正转,且运料螺旋杆82也停止反转,再拿起收集容器进行后续处理即可。

41.实施例2

42.在实施例1的基础之上,如图7-图9所示,还包括有清刷机构9,清刷机构9包括有定位凸轮91、开槽底座92、传动短杆93、定位齿轮94、内齿圈95、定位立板96、清刷立板97和缓冲弹簧98,驱动轴72下部固接有定位凸轮91,定位凸轮91上固接有滑轴,防尘底筒1内左壁中上部转动式设有传动短杆93,传动短杆93上部固接有开槽底座92,开槽底座92套于定位凸轮91的滑轴上,传动短杆93下部固接有定位齿轮94,防尘底筒1内上部转动式设有内齿圈95,内齿圈95与定位齿轮94啮合,内齿圈95底部间隔固接有定位立板96,定位立板96上都滑动式设有清刷立板97,清刷立板97可实现清理分离立筒4出料孔,清刷立板97与定位立板96之间连接有缓冲弹簧98。

43.如图7、图10、图11和图12所示,还包括有破碎机构10,破碎机构10包括有限位挡板101、定位圆盘102、限位底架103、碾压切刀104、第一复位弹簧105、复位导架106、第二复位弹簧107和套管108,分离立筒4内上部固接有限位挡板101,分离立筒4内上部还固接有限位底架103,限位底架103位于限位挡板101下方,限位底架103上滑动式设有复位导架106,复位导架106顶部固接有定位圆盘102,限位底架103与复位导架106之间均匀间隔连接有第二复位弹簧107,定位圆盘102上间隔滑动式设有碾压切刀104,碾压切刀104可实现对原料初步破碎,碾压切刀104与定位圆盘102之间连接有第一复位弹簧105,传动立轴75上部固接有套管108,套管108的外侧开有凸轮槽,定位圆盘102与套管108的凸轮槽滑动配合。

44.当伺服电机71工作时,驱动轴72反转带动定位凸轮91反转,定位凸轮91反转带动开槽底座92前后摆动,开槽底座92前后摆动带动传动短杆93正反转动,传动短杆93正反转动带动定位齿轮94正反转动,定位齿轮94正反转动带动内齿圈95正反转动,内齿圈95正反转动带动定位立板96正反转动,定位立板96正反转动带动清刷立板97正反转动,清刷立板97正反转动对分离立筒4的出料孔进行清理,避免分离立筒4的出料孔堵塞影响出料效果,缓冲弹簧98起到缓冲作用,全部原料研磨完成后,关闭伺服电机71,驱动轴72停止通过定位凸轮91带动开槽底座92前后摆动,清刷立板97也就停止正反转动,如此,避免分离立筒4的出料孔堵塞影响出料效果。

45.首先操作人员将适量原料通过进料斗3倒入定位圆盘102上,当伺服电机71工作时,传动立轴75正转带动套管108正转,套管108正转通过凸轮槽带动定位圆盘102上下移

动,第二复位弹簧107起到缓冲作用,定位圆盘102上下移动带动碾压切刀104上下移动,碾压切刀104上下移动配合限位挡板101将原料进行破碎,第一复位弹簧105起到缓冲作用;全部原料研磨完成后,关闭伺服电机71,传动立轴75停止通过套管108带动定位圆盘102上下移动,碾压切刀104也就停止上下移动,如此,避免原料体积过大而影响研磨效率。

46.实施例3

47.在实施例1和实施例2的基础之上,如图13和图14所示,还包括有导料机构11,导料机构11包括有限位导架111、导料刮板112和定位弹簧113,传动立轴75底端固接有限位导架111,限位导架111上滑动式设有导料刮板112,导料刮板112可实现避免原料粘连在分离立筒4内壁上,导料刮板112与限位导架111之间上下对称连接有定位弹簧113。

48.如图13和图15所示,还包括有防尘机构12,防尘机构12包括有固定框121和防尘罩122,防尘底筒1底部连接有固定框121,固定框121上连接有防尘罩122,防尘罩122可实现避免出料时粉尘扬起。

49.当伺服电机71工作时,传动立轴75正转带动限位导架111正转,限位导架111正转带动导料刮板112正转,导料刮板112正转对分离立筒4内壁进行清理,进而避免不合格原料附着在分离立筒4内壁上影响回流效果,如此,可方便对分离立筒4内壁进行清理。

50.首先操作人员将收集容器放置在防尘罩122正下方,当原料研磨完成后,原料碎块通过分离立筒4的出料孔排出,进而掉落至收集容器内,防尘罩122扬起的粉尘挡住,如此,可避免粉尘扬起影响周围环境。

51.以上结合具体实施例描述了本发明实施例的技术原理。这些描述只是为了解释本发明实施例的原理,而不能以任何方式解释为对本发明实施例保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明实施例的其它具体实施方式,这些方式都将落入本发明实施例的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1