一种负载MnO2的MOF复合材料吸附剂及其制备方法和应用与流程

一种负载mno2的mof复合材料吸附剂及其制备方法和应用

技术领域

1.本公开涉及材料技术领域,具体地,涉及一种负载mno2的mof复合材料吸附剂及其制备方法和应用。

背景技术:

2.金属有机框架材料(mental-organic frameworks,简称mofs)是以无机金属阳离子为中心,以有机配体为连接体构成的具有3d网络空间结构的多孔配位聚合物;作为近年来新兴起的一类材料,mofs已成为材料领域研究的热点,其优点之一是有机基团可以根据不同的需要而变化,这使得调整它们的物理化学特性成为可能。因此,各种各样的mofs被合成并广泛应用于气体吸附、存储与分离、催化、传感、荧光和药物输送等领域。这些特性也使这类材料成为核工业中吸附去除放射性核素的理想应用材料。

3.人们对mofs的功能化进行了一些研究,以提高吸附能力。zhang nan等人(extending the use of highly porous and functionalized mofs to th(iv)capture)证明在uio-66上附着羧基可增强th(iv)的吸附。luo等人(novel metal-organic framework(mof)based composite material for the sequestration of u(vi)and th(iv)metal ions from aqueous environment)证明了fe3o4@amca-mil-53(al)对th(iv)吸附容量为285.7mg/g。

4.因此现有技术提供的mofs复合吸附材料对于放射性核素th(iv)的吸附效果尚不理想。

技术实现要素:

5.本公开的目的是提供一种负载mno2的mof复合材料吸附剂及其制备方法和应用,该复合材料吸附剂可以有效提高对放射性核素的吸附效果,高效吸附去除溶液中的钍离子。

6.为了实现上述目的,本公开第一方面提供一种负载mno2的mof复合材料吸附剂,所述复合材料吸附剂包括:载体以及负载在所述载体上的活性组分;其中,所述载体包括金属-有机骨架材料,所述活性组分包括mno2。

7.可选地,所述金属-有机骨架材料包括铝-有机骨架材料;

8.优选地,所述铝-有机骨架材料的有机配体选自对苯二甲酸;

9.进一步优选地,以所述金属-有机骨架材料总重量为基准,所述有机配体的含量为43~62重量%,优选为48~52重量%。

10.可选地,以所述材料吸附剂的总重量为基准,所述载体的质量分数为90~98重量%,优选为93~96重量%;所述活性组分的质量分数为3~9重量%重量%,优选为5~7重量%;

11.优选地,以所述材料吸附剂的总重量为基准,氧元素的含量为64~69重量%,优选为66~67重量%;铝元素的含量为30~36重量%,优选为32~33重量%;锰元素的含量为

0.5~1重量%,优选为0.6~0.8重量%;

12.进一步优选地,以所述材料吸附剂的总重量为基准,氧原子占71~77%,优选为72~75%;铝原子占21~27%,优选为23~25%;锰原子占0.2~0.8%,优选为0.4~0.6%;

13.所述复合材料吸附剂包括多孔的复合材料吸附颗粒;所述复合材料吸附颗粒的平均孔径为优选为bet比表面积为2000~2600m2/g,优选为250~2600m2/g;总孔体积为3~6cm3/g,优选为4~5cm3/g。

14.本公开第二方面提供一种制备负载mno2的mof复合材料吸附剂的方法,该方法包括以下步骤:

15.s1、将有机配体、金属前体与溶剂混合,得到第一溶液;

16.s2、将mno2与所述第一溶液混合,在目标反应条件下进行反应。

17.可选地,所述有机配体选自对苯二甲酸、中的一种或几种;所述金属前体选自alcl3·

6h2o;所述溶剂选自dmf;

18.所述溶剂、有机配体、金属前体的重量比为37.0~47.0:0.95~1.2:1,优选为38.0~40.52:0.97~1.02:1。

19.可选地,步骤s2中,加入的mno2的重量与步骤s1中加入的有机配体和金属前体总固体重量的比例为1:13~33,优选为1:14~17;

20.优选地,mno2的纯度为93重量%以上;

21.所述目标反应条件包括:在冷凝回流反应条件下进行反应;

22.优选地,所述冷凝回流反应条件包括:温度为120~140℃,优选为130~135℃;时间为18~24h,优选为20~22h。

23.可选地,在步骤s2之后,该方法该包括:将步骤s2所得反应产物进行固液分离,得到固体产物;将所述固体产物进行洗涤、干燥;所述洗涤的溶液为dmf和/或甲醇;所述洗涤的条件包括:洗涤次数为2~3次,每次的洗涤时间为8~12h;所述干燥的条件包括:温度为100~150℃,优选为140~150℃;时间为8~14h;优选为10~12h。

24.本公开第三方面提供第二方面所述的方法制备得到的负载mno2的mof复合材料吸附剂。

25.本公开第四方面提供第一方面和第三方面所述的负载mno2的mof复合材料吸附剂在吸附钍离子方面的用途。

26.可选地,包括以下步骤:将所述负载mno2的mof复合材料吸附剂与含钍离子的待处理原料接触;

27.优选地,所述含钍离子的待处理原料中钍离子浓度为50~3000mg/l,优选为50~1500mg/l;

28.优选地,负载mno2的mof复合材料吸附剂与待处理原料的重量比为:1:200~250,优选为1:200;

29.吸附条件包括温度为20~35℃,优选为24~26℃;振荡速率为180~250r/min,优选为200~230r/min;时间为15~24h,优选为12~14h。

30.通过上述技术方案,本公开提供一种负载mno2的mof复合材料吸附剂及其制备方法和应用,所述的复合材料吸附剂具有较好的钍离子吸附能力,并且该复合材料吸附剂易分离回收、无毒无害、可重复利用,不会对自然环境造成二次污染;另外,本公开的制备方法

简单、成本较低,具有良好的经济效益和实际应用价值。

31.本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

32.附图是用来提供对本公开的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本公开,但并不构成对本公开的限制。在附图中:

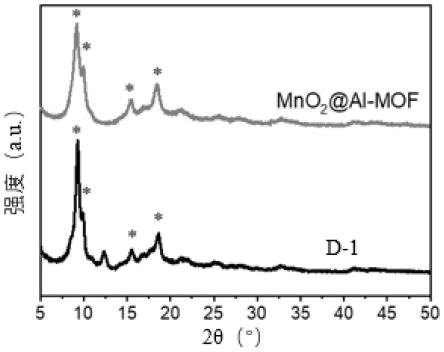

33.图1是实施例1制备的al-mof载体与所得mno2@al-mof复合材料的x射线晶体衍射图。

34.图2是实施例1制备所得mno2@al-mof复合材料在77k下的氮气吸附-解吸图。

35.图3是实施例1制备所得mno2@al-mof复合材料的透射电镜图。

36.图4是实施例1制备所得mno2@al-mof材料对钍离子的标准吸附曲线图。

具体实施方式

37.以下结合附图对本公开的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本公开,并不用于限制本公开。

38.本公开第一方面提供一种负载mno2的mof复合材料吸附剂,所述复合材料吸附剂包括:载体以及负载在所述载体上的活性组分;其中,所述载体包括金属-有机骨架材料,所述活性组分包括mno2。

39.本公开采用将mno2负载在金属-有机骨架材料上而得到的复合材料吸附剂(以下简称mno2@al-mof吸附剂,本公开中“@”表示mno2负载在al-mof上的结构形式),活性组分mno2具有较高的选择性和良好的吸附钍离子的能力,能够提高mno2@al-mof吸附剂的钍离子吸附能力,并且mno2@al-mof吸附剂无毒无害、易分离回收,还可以重复使用,绿色环保。

40.在本公开的一种具体实施方式中,所述金属-有机骨架材料可以包括铝-有机骨架材料;优选地,所述铝-有机骨架材料的有机配体选自对苯二甲酸。

41.在本公开的一种优选实施方式中,所述有机配体的含量可以在较大的范围内变化,以所述金属-有机骨架材料总重量为基准,所述有机配体的含量可以为43~62重量%,优选为48~52重量%。有机配体的质量分数通过制备过程中的原料质量比例计算得到。

42.在本公开的一种具体实施方式中,所述载体和活性组分的质量可以在较大的范围内变化,以所述材料吸附剂的总重量为基准,所述载体的质量分数为90~98重量%,优选为93~96重量%;所述活性组分的质量分数为3~9重量%,优选为5~7重量%。载体和活性组分质量分数通过制备过程中的原料质量比例计算得到;在本公开提供的mno2@al-mof吸附剂中各组分的质量在本实施方式的范围内时,可以使该mno2@al-mof吸附剂具有更好的吸附钍离子的效果。在本公开提供的mno2@al-mof吸附剂载体和活性组分的质量在上述实施方式的范围内时,使得本公开中各元素的含量可以在较大的范围内变化,以所述材料吸附剂的总重量为基准,氧元素的含量为64~69重量%,优选为66~67重量%;铝元素的含量为30~36重量%,优选为32~33重量%;锰元素的含量为0.5~1重量%,优选为0.6~0.8重量%;进一步优选地,以所述材料吸附剂的总重量为基准,氧原子占71~77%,优选为72~75%;铝原子占21~27%,优选为23~25%;锰原子占0.2~0.8%,优选为0.4~0.6%。在上述条件下,可以使该mno2@al-mof吸附剂达到更好的吸附钍离子的效果。

43.在本公开的一种具体实施方式中,所述复合材料吸附剂包括多孔的复合材料吸附颗粒;所述复合材料吸附颗粒的平均孔径为优选为bet比表面积为2000~2800m2/g,优选为2500~2600m2/g;总孔体积为3~6cm3/g,优选为4~5cm3/g。在本公开提供的mno2@al-mof吸附剂中,所述复合材料吸附颗粒的平均孔径、bet比表面积和总孔体积在上述实施方式的范围内时,可以进一步提高mno2@al-mof吸附剂的钍离子吸附能力。

44.本公开第二方面提供一种制备负载mno2的mof复合材料吸附剂的方法,该方法包括以下步骤:

45.s1、将有机配体、金属前体与溶剂混合,得到第一溶液;

46.s2、将mno2与所述第一溶液混合,在目标反应条件下进行反应。

47.本公开制备mno2@al-mof吸附剂的方法简单、成本较低,具有好的经济效益以及实际应用前景。

48.其中,将mno2与所述第一溶液(金属-有机骨架材料)混合,金属-有机骨架材料含有碳-氧键、高氧键、游离的羧基,可以通过键之间的结合将mno2负载在金属-有机骨架材料上;并且负载mno2不改变原金属-有机骨架材料的结构,避免对材料的孔道结构等造成破坏,有助于保证材料的吸附性能。

49.在本公开的一种具体实施方式中,步骤s1中,所述有机配体可以选自对苯二甲酸;所述金属前体可以选自alcl3·

6h2o;所述溶剂选自dmf;在本公开的一种具体实施方式中,所述有机配体、金属前体与溶剂的重量比可以在较大的范围内变化,所述溶剂、有机配体、金属前体的重量比为37.0~47.0:0.95~1.2:1,优选为38.0~40.52:0.97~1.02:1。

50.在本公开一种具体实施方式中,步骤s2中,加入的mno2的重量与步骤s1中加入的有机配体和金属前体总固体重量的比例为1:13~33,优选为1:14~17;例如可以为1:14、1:15、1:16、1:17或者它们之间任意的数值;优选地,mno2的纯度为93重量%以上;当有机配体和金属前体总固体重量的比和mno2的纯度在上述实施方式的范围内时,能够进一步提高本公开的mno2@al-mof吸附剂的吸附钍离子的能力。

51.在本公开一种优选地具体实施方式中,所述目标反应条件包括:在冷凝回流反应条件下进行反应;优选地,所述冷凝回流反应条件包括:温度为120~140℃,优选为130~135℃;时间为18~24h,优选为20~22h。本公开中,“冷凝回流”可以采用本领域常规的装置和方法。

52.在本公开一种具体实施方式中,在步骤s2之后,该方法该包括:

53.将步骤s2所得反应产物进行固液分离,得到固体产物;将所述固体产物进行洗涤、干燥;在本公开一种具体实施方式中,所述固液分离以及洗涤过程中的固液分离可以采用离心处理的方法,离心率可以为5000~7000r/min,离心时间为8~10min。本公开中,所述“离心处理”指的是使用常规的离心仪器进行离心处理,以使固液分离,得到固体。

54.在本公开的一种具体实施方式中,所述洗涤的溶液可以为dmf和/或甲醇;在本公开的一种优选实施方式中,为了进一步除去溶剂,可以使用甲醇重复洗涤。本公开中,所述“洗涤”是指在室温搅拌洗涤。所述洗涤的条件包括:洗涤次数为2~3次,每次的洗涤时间为8~12h;所述干燥的条件包括:温度为100~150℃,优选为140~150℃;时间为8~14h;优选为10~12h。本公开中,所述“干燥”是指使用常规的干燥箱进行干燥处理。

55.本公开第三方面提供第二方面所述的方法制备得到的负载mno2的mof复合材料吸

附剂。

56.本公开第四方面提供第一方面和第三方面所述的负载mno2的mof复合材料吸附剂在吸附钍离子方面的用途。

57.在本公开一种具体实施方式中,包括以下步骤:将所述负载mno2的mof复合材料吸附剂与含钍离子的待处理原料接触;优选地,所述含钍离子的待处理原料中钍离子浓度为50~3000mg/l,优选为50~1500mg/l;例如可以为50mg/l、100mg/l、200mg/l、400mg/l、600mg/l、900mg/l、1200mg/l、1500mg/l、2000mg/l、2500mg/l、3000mg/l或者它们之间任意的数值。

58.在本公开一种优选地具体实施方式中,负载mno2的mof复合材料吸附剂与待处理原料的重量比为1:200~250,优选为1:200;吸附条件包括温度为20~35℃,优选为24~26℃;振荡速率为180~250r/min,优选为200~230r/min;时间为15~24h,优选为12~14h。时间为15~24h,优选为12~14h。

59.以下结合具体实施例来对本发明作进一步的说明,但本发明所要求保护的范围并不局限于实施例所描述之范围。

60.各实施例中所使用的化学品均可通过公开商业途径获得。

61.本公开中冷凝回流处理采用常规的冷凝器进行。

62.本公开中固液分离采用常规的离心机以使得固液分离。

63.平均孔径的检测仪器为asap 2460。

64.bet比表面积的检测仪器为asap 2460。

65.总孔体积检测仪器为asap 2460。

66.xrd的检测仪器为brucker d8 anvance。

67.tem的检测仪器为fei talos f200x。

68.eds的检测仪器为fei talos f200x。

69.实施例1

70.将0.6g、纯度为93重量%的mno2加入到已经溶解了对苯二甲酸(5.0g,30mmol)和alcl3·

6h2o(4.88g,20mmol)的200ml n-n-二甲基甲酰胺中,在室温下搅拌24小时后转移至装有冷凝器的烧瓶中,并在空气中于130℃搅拌加热20h。反应结束后,将反应器逐渐冷却至室温,通过离心回收固体产物。为了除去未反应的反应物,将合成产物在室温下搅拌分散在4

×

50ml dmf中12h后离心出固体产物(重复三次)。为了进一步除去dmf,用4

×

50ml甲醇代替dmf重复同样的操作,然后在150℃下干燥12h,得到mno2@al-mof吸附剂a。

71.参照上述方法制备未负载mno2的al-mof载体,不同之处仅在于不加入mno2,所得载体产物记为d-1;

72.吸附剂a以及载体d-1的xrd如图1所示,将图中未负载的al-mof载体d-1以及吸附剂a的两条xrd曲线进行比较可以看出:负载mno2不改变原金属-有机骨架材料的结构,避免对材料的孔道结构等造成破坏,有助于提高材料的吸附性能;

73.吸附剂a的bet如图2所示,吸附剂的具体孔结构参数列于表1;

74.吸附剂a的tem如图3,其表示mno2@al-mof吸附剂a在纳米级的显微结构,其平均粒径列于表1;并且能够看出吸附剂a具有孔道结构;

75.吸附剂a中各元素含量和各原子含量通过eds测定,其中,氧元素含量为63.15重

量%、al元素含量为36.18重量%、mn元素含量为0.66重量%,氧原子百分比为74.47%、al原子百分比为25.30%、mn原子百分比为0.23%。

76.以所述金属-有机骨架材料总重量为基准,有机配体的含量为50.6重量%;

77.以所述材料吸附剂的总重量为基准,所述载体的质量分数为94.3重量%;所述活性组分的质量分数为5.7重量%。

78.实施例2

79.将0.3g、纯度为93重量%的mno2加入到已经溶解了对苯二甲酸(4.88g,30mmol)和alcl3·

6h2o(5,30mmol)的200ml n-n-二甲基甲酰胺中,在室温下搅拌24小时后转移至装有冷凝器的烧瓶中,并在空气中于125℃搅拌加热15h。反应结束后,将反应器逐渐冷却至室温,通过离心回收固体产物。为了除去未反应的反应物,将合成产物在室温下搅拌分散在3

×

50ml dmf中8h后离心出固体产物(重复三次)。为了进一步除去dmf,用3

×

50ml甲醇代替dmf重复同样的操作。最后,样品在100℃下干燥12h,得到mno2@al-mof吸附剂b,吸附剂的具体孔结构参数列于表1。

80.以所述金属-有机骨架材料总重量为基准,有机配体的含量为49.4重量%;

81.以所述材料吸附剂的总重量为基准,所述载体的质量分数为97.0重量%;所述活性组分的质量分数为3.0重量%。

82.实施例3

83.将0.7g、纯度为93重量%的mno2加入到已经溶解了对苯二甲酸(4.88g,30mmol)和alcl3·

6h2o(5g,30mmol)的200ml n-n-二甲基甲酰胺中,在室温下搅拌24小时后转移至装有冷凝器的烧瓶中,并在空气中于135℃搅拌加热20h。反应结束后,将反应器逐渐冷却至室温,通过离心回收固体产物。为了除去未反应的反应物,将合成产物在室温下搅拌分散在4

×

50ml dmf中8h后离心出固体产物(重复三次)。为了进一步除去dmf,用4

×

50ml甲醇代替dmf重复同样的操作。最后,样品在120℃下干燥12h,得到mno2@al-mof吸附剂c,吸附剂的具体孔结构参数列于表1。

84.以所述金属-有机骨架材料总重量为基准,有机配体的含量为49.4重量%;

85.以所述材料吸附剂的总重量为基准,所述载体的质量分数为93.4重量%;所述活性组分的质量分数为6.6重量%。

86.表1

[0087][0088]

应用实施例1

[0089]

依次配置浓度约为50,100,200,400,600,900,1200,1500,2000mg/l的钍溶液。将钍溶液的ph调节为5,并用icp-ms测量得到吸附前的钍溶液的精确浓度c0(mg/l)。再依次取10ml不同浓度的钍溶液(v为钍溶液的体积,ml)和5mg mno2@al-mof吸附剂(m为吸附剂的质量,mg)分别加入到15ml离心管中,密封后放入恒温水浴振荡箱中,吸附条件设置如下:温度25℃,振荡时间12小时。待吸附完毕后,将离心管取出,用加过滤头的注射器分离后取出上

清液,并用icp-ms测其浓度ci(mg/l),依据公式(1)进行吸附容量qe(mg/g)的计算后绘制出实施例1中mno2@al-mof吸附剂a对钍离子的标准吸附曲线图。

[0090][0091]

以吸附剂a为例,其对钍离子的标准吸附曲线图如图4所示,可以看出,随着加入的吸附剂a浓度升高,钍离子的吸附量也逐渐升高,当吸附剂a的浓度为1500mg/l时(记为极限浓度),平均每1g吸附剂a能够吸附2100mg的钍离子(记为该极限浓度下吸附剂对于钍离子的饱和吸附量);反映出本公开提供的吸附剂a具有较高的钍离子吸附能力。

[0092]

将以上实施例制备得到的样品的极限浓度和饱和吸附量于表2:

[0093]

表2

[0094] 极限浓度(mg/l)饱和吸附量(mg/g)a15002100b12001500c15001800

[0095]

通过表2可以看出,本公开所制备的mno2@al-mof吸附剂的极限浓度为1200~1500mg/l,表明较低浓度的吸附剂即可达到较高的钍离子吸附量。

[0096]

以上结合附图详细描述了本公开的优选实施方式,但是,本公开并不限于上述实施方式中的具体细节,在本公开的技术构思范围内,可以对本公开的技术方案进行多种简单变型,这些简单变型均属于本公开的保护范围。

[0097]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本公开对各种可能的组合方式不再另行说明。

[0098]

此外,本公开的各种不同的实施方式之间也可以进行任意组合,只要其不违背本公开的思想,其同样应当视为本公开所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1