一种3D打印用陶瓷微纳颗粒喷射制备的石英玻璃装置

本发明涉及造粒,具体涉及一种3d打印用陶瓷微纳颗粒造粒。

背景技术:

1、造粒技术是指对粉状、块状、溶液等不同状态的物料进行加工,获得特定形状和尺寸的固态颗粒的技术。造粒技术广泛应用于医药、化工、化肥等工业生产,由于各行业对颗粒产品的需求不同,所使用的造粒方法也各有不同。

2、目前我国造粒技术已具有一定水平,设备规模基本可满足颗粒化要求。造粒技术在应用过程中创造出多种不同的造粒方法:搅拌造粒法、沸腾造粒法、喷雾干燥造粒法、压力成型造粒法、喷雾和分散弥雾法、热熔融成型法热熔融成型法。

3、搅拌法的优点是成型设备结构简单,单机产量大,所形成的颗粒易快速溶解、湿透性强,缺点是颗粒均匀性不好,所形成的颗粒强度较低,颗粒直径最大可到600mm,多适用于选矿业、化肥、精细化工、食品等领域。沸腾造粒法效率最高,其生产出的颗粒较为疏松,真球度及表面光洁度都很差,适于制造要求不高的颗粒或为其它制剂做前期加工。喷雾干燥法制备的颗粒带有空隙,同样比较疏松,虽然可以连续生产,但产量较低,前期操作麻烦。压力成型法是将要造粒的粉体物料限定在特定空间中,通过施加外力压紧为密实状态,具有适应能力强、产量大、粒度均匀、颗粒强度好、成粒率高等优点。喷雾和分散弥雾法是在特定设备中,使处于高度分散状态的液相或半液相物料直接成为固体颗粒。产品粒度一般限制在5mm以下,缺点是颗粒强度较低,粒度较小。热熔融成型法是利用产品的低熔点特性(一般低于300℃),将熔融物料通过特殊的冷凝方式,使其冷凝结晶成所要求的片状、条状、块状、半球状等形状,广泛应用于石油树脂、聚乙烯低聚物等高分子类产品以及苯酐、脂肪醇等有机化工产品的生产。

4、目前,颗粒细微化已经成为造粒领域的研究热点,但在物料加工过程中出现了许多技术问题。为了决解这些困难,需要在现有造粒技术基础上提供新型的造粒装置。

技术实现思路

1、本发明基于现有设备的不足,提供了一种微纳颗粒喷射制备装置,用于制备3d打印用陶瓷微纳颗粒。

2、本发明的目的通过以下技术方案实现;

3、一种3d打印用陶瓷微纳颗粒喷射制备的石英玻璃装置,由抽真空管道、外部加热体、喷嘴装置、集料管道、炉体、耐高温陶瓷膜挡板、内部加热体等组成。

4、炉体的材质是石英玻璃,由大口径石英玻璃管整体热加工而成。上部炉顶、下部炉底均呈半圆形,中间圆柱状为炉管。上部半圆形炉顶便于抽真空,外连抽真空装置。上部半圆形炉顶与中间圆柱状炉管的连接处焊接有耐高温陶瓷膜。中间圆柱状炉管外部安装有外部加热体。中间圆柱状炉管内部安装喷嘴装置。喷嘴装置有内部加热管、铜套管、圆锥形多孔喷头构成,内部加热管为中空环状石英玻璃管,通过热熔焊接在炉体的炉底,圆锥形多孔喷头同样由石英玻璃加工而成。喷嘴装置外连压力泵送装置,通过压力泵送装置将待造粒的陶瓷浆料呈雾状送入中间圆柱状炉管内。下部半圆形炉底外连集料管道,收集喷射制备的微纳颗粒粉体。

5、本发明的3d打印用陶瓷微纳颗粒喷射制备的石英玻璃装置,采用压力泵喷射造粒浆料使其雾化分散于真空高温的炉管中成型。具体过程为:先抽真空使炉体内的真空度达到要求,再内外加热使炉体内温度满足要求,然后通过压力泵匀速输送待造粒的陶瓷浆料,使其通过喷嘴以圆弧形状喷射到炉体内,呈雾状分散,受喷射气流带动,雾状粒子在炉体内呈环形流化状态,不断受热干燥,粒子中水分蒸发,粘合剂凝固,此过程不断重复进行,得到陶瓷微纳颗粒粉体。

6、本发明的主要创新之处在于:

7、1、炉体由石英玻璃制造,密封性能好,整体透明,便于观察造粒过程,有利于调整造粒工艺参数,同时耐高温性能良好,可在1000℃以下长期使用。

8、2、炉体由石英玻璃制造,具有优良的强度和耐磨性,适用于陶瓷浆料的造粒,且不会引入杂质。

9、3、上部半圆形炉顶与中间圆柱状炉的连接处焊接有耐高温陶瓷膜,不影响抽真空的同时,可以防止浆料过度喷射堵塞真空管道。

10、4、喷嘴装置由内部加热管、铜套管、多孔喷头构成。内部加热管为中空环状石英玻璃加热管,可满足内外不同温度的需求。铜套管配套多孔喷头,便于更换不同孔径喷头以满足不同粒径的造粒要求。多孔喷头呈圆锥形,喷射口分布与圆锥表面,有利于浆料在炉体内向四周分散,而不聚集。

技术特征:

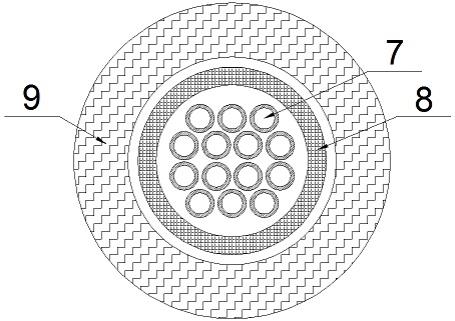

1.一种3d打印用陶瓷微纳颗粒喷射制备的石英玻璃装置,包括抽真空管道1、外部加热体2、喷嘴装置3、集料管道4、炉体5、挡板6;喷嘴装置3由多孔喷射头7、铜套管8、内部加热管9组成;炉体5分上部半圆形炉底、中间圆柱状炉管、下部半圆形炉底,上部半圆形炉顶外接抽真空管道1,上部半圆形炉顶与中间圆柱状炉的过度区热熔焊接挡板6,下部半圆形炉底外接集料管道4,内接内部加热管9。

2.根据权利要求1的一种3d打印用陶瓷微纳颗粒喷射制备的石英玻璃装置,其特征在于炉体5是由大口径石英玻璃管,直径100-400mm。

3.根据权利要求1的一种3d打印用陶瓷微纳颗粒喷射制备的石英玻璃装置,其特征在于多孔喷射头7为石英玻璃制作,为圆锥形。

4.根据权利要求1的一种3d打印用陶瓷微纳颗粒喷射制备的石英玻璃装置,其特征在于内部加热管9为中空环状石英玻璃管制作。

5.根据权利要求1的一种3d打印用陶瓷微纳颗粒喷射制备的石英玻璃装置,其特征在于内部加热管9中空环状石英玻璃管的直径为炉体5直径的四分之一。

6.根据权利要求1的一种3d打印用陶瓷微纳颗粒喷射制备的石英玻璃装置,其特征在于挡板6为耐高温陶瓷膜。

7.根据权利要求1的一种3d打印用陶瓷微纳颗粒喷射制备的石英玻璃装置,其特征在于造粒温度范围600-900℃。

技术总结

本发明公开了一种3D打印用陶瓷微纳颗粒喷射制备的石英玻璃装置,由抽真空管道、外部加热体、喷嘴装置、集料管道、炉体、耐高温陶瓷膜挡板、内部加热体等组成。炉体的上部半圆形炉顶外接抽真空管道,上部半圆形炉顶与中间圆柱状炉的过度区热熔焊接挡板,下部半圆形炉底外接集料管道,内接内部加热管。喷嘴装置由多孔喷射头、铜套管、内部加热管组成。在特定真空度、温度下,陶瓷浆料通过压力泵送系统,以圆弧形状喷射到炉体内,呈雾状分散,受热干燥,得到陶瓷微纳颗粒。本发明的装置主要材质为石英玻璃,密封性好,整体透明,便于观察造粒过程,具有优良的强度、耐磨性、耐高温性,可在1000℃以下长期使用,适用于陶瓷浆料造粒,且不会引入杂质。喷嘴装置的多孔喷射头更换方便,满足不同粒径微纳颗粒的造粒需求。

技术研发人员:胡增涵,郑海,唐明亮,陈圆圆

受保护的技术使用者:南京工业大学东海先进硅基材料研究院

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!