一种增强型中空纤维多孔复合膜及其制备方法与流程

本发明属于高分子聚合物分离膜的,具体的涉及一种增强型中空纤维多孔复合膜及其制备方法。

背景技术:

1、高分子聚合物多孔分离膜因其具有非对称的结构,且分离孔径可以根据配方和生产工艺进行调控而广泛地应用在工业、市政污水处理,饮用水净化以及中水回用等水处理领域。目前比较成熟的制膜方法有“热致相分离法”(tips)和“非溶剂致相分离法”(nips法),tips法制备的多孔膜强度高、通量大,但是没有致密的分离层,分离精度较低;nips法工艺简单,所制得的膜分离精度高、亲水性好,但机械强度低,使得当中空纤维膜长期在恶劣水质环境中运行时会出现纤维膜容易断裂,出水水质恶化,过滤效率降低等问题。

2、为解决纤维膜的强度问题,对增强型中空纤维复合膜的研究越来越多,而且增强型中空纤维复合膜的使用也越来越广泛。目前主要采用长纤维及编织物增强法,以由聚酯纤维、聚酰胺纤维、聚烯烃纤维、聚丙烯腈纤维等材料通过编织工艺制备成编织管作为内衬增强材料,再用喷丝板将铸膜液均匀涂覆在编织管的表面形成分离层,利用nips法成膜,制备出的中空纤维多孔复合膜大量应用在市政污水处理mbr(膜生物反应器)工艺、浸没式超滤等工艺。

3、对于增强型中空纤维膜的拉伸断裂强度,取决于内衬增强材料的断裂强度,虽然目前现有技术采用编织管作为增强支撑管能够满足断裂强度的要求,但是多孔膜的使用寿命很大程度上还取决于膜的分离层和支撑管的支撑层之间的界面结合强度,结合强度高,则纤维膜的使用稳定性提高,然而因编织管的编织密度大,铸膜液很难渗入,导致在编织管表面所形成的分离层与编织管支撑层界面间的结合不够牢固,这样编织管增强型多孔膜的分离层在运行过程中易出现剥离等现象,最终导致出水不达标。

4、为解决编织管增强型多孔膜的分离层与支撑层之间的界面结合力问题,现有技术采用以下几种方法:

5、(1)对编织管的表面进行改性,具体方式如以下几种:

6、专利cn104117289a公开了一种增强复合支撑中空纤维膜及其制备方法,是将编织管采用电晕处理,使其表面粗糙,再用150-250℃热定型后采用nips法纺丝,以增加过渡层与支撑管的结合力。

7、专利cn101357303a公开了一种具有强界面结合力的聚偏氟乙烯中空纤维复合微孔膜的制备方法,是将两亲性或中性的浓度为3%-10%的稀聚合物溶液先对编织管涂覆,再用40-80℃的温度对处理后的编织管进行干燥,干燥后的编织管再用铸膜液二次涂覆,进入凝固浴凝胶成膜。

8、专利cn102430348a以及cn102512992a等则是对编织管进行去油污及化学改性处理,该法需要强碱处理,采用强碱处理会对编织管造成损伤,导致膜丝断裂强力降低,降低膜丝使用寿命,且操作过程相对比较复杂。

9、由上述可见,对编织管表面改性的处理方式使得纤维膜制备工艺相对复杂,不利于大规模工业化生产。

10、(2)采用其他溶液对编织管内部进行填充,具体方式如下:

11、专利cn104888621a公开了一种编织管同质增强型聚偏氟乙烯中空纤维膜及其制备方法通过采用低浓度的pvdf溶液浸泡编织型支撑管,使pvdf渗透入支撑管内侧,然后再用高浓度铸膜液涂覆浸泡后的支撑管,高低浓度两种材料相同,本方法采用同质增强粘结力地原理,制备的中空纤维膜粘结力高,不容易脱皮。但是在纤维膜制备过程中,若编织管选用不当,会造成铸膜液浸入中空纤维管内部而阻塞过水通道,造成质量缺陷。

12、专利cn101254420a先用具有一定粘度地溶解性高分子溶液作为芯液堵塞编织管的管壁壁和中心孔,进而再在编织管外部涂覆铸膜液采用nips工艺制备膜丝,该方法同样存在若铸膜液粘度和工艺配合不当,纺丝过程中铸膜液在凝胶前便会浸入支撑管内部过多,导致产水通道堵塞,造成质量缺陷。且该方法也相对复杂。

13、可见上述这些方法虽然可以提高聚合物分离层和编织管支撑层之间的结合强度,但是会影响中空纤维膜的通量,而且纤维膜的制备工艺相对复杂。

14、因此亟需一种增强型中空纤维多孔复合膜,能够在保证复合膜强度的同时,还能够不影响中空纤维多孔复合膜的渗透通量。

技术实现思路

1、本发明的目的之一是提供一种增强型中空纤维多孔复合膜,该复合膜采用钩织管作为内衬增强材料,铸膜用的聚合物膜材料渗入内衬增强材料钩织管的针孔或钩织管的内壁表面上,这样聚合物膜材料不仅会在钩织管的外壁形成致密的分离皮层,同时在钩织管的针孔或内壁表面上形成疏松的海绵层,如此致密的分离皮层和疏松的海绵层便对钩织管形成嵌入锚固结构,从而分离皮层与钩织管的支撑界面之间形成了剥离强度高的结合力,进而分离皮层不易脱离;同时聚合物膜材料仅渗入至钩织管的针孔,至多在钩织管的内壁表面,不会堵塞钩织管内部的产水通道,使得复合膜的渗透通量大,适合工业化生产。

2、具体技术方案如下:

3、一种增强型中空纤维多孔复合膜,具有中空管状结构,该增强型中空纤维多孔复合膜所用的内衬增强材料为钩织管;铸膜所用的聚合物膜材料在该钩织管的外壁形成分离皮层,同时在钩织管的针孔和/或内壁上形成海绵层,分离皮层与海绵层对钩织管形成嵌入锚固结构。

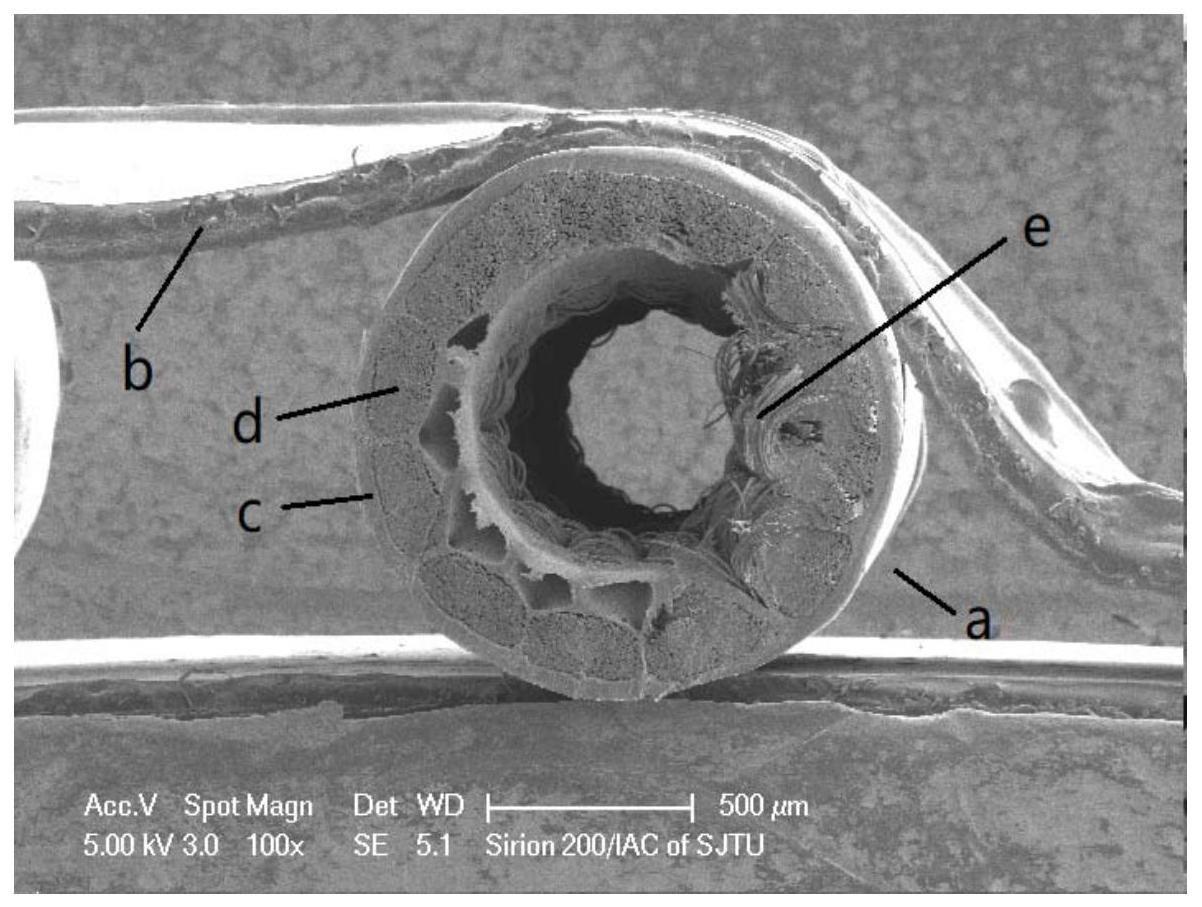

4、钩织管是一种将纤维采用钩织工艺生产得到的中空纤维支撑管。钩织管的每束纤维之间因为钩织工艺不同具有一定数量的针孔,即钩织管的目数,如图1所示。钩织管在复合膜中起主要增强作用,聚合物膜材料所形成的较致密的分离皮层结构起分离作用,而疏松的海绵层结构起辅助增强作用,与现有技术的增强型复合膜所具有的大空腔或指状孔结构不同,该复合膜中的疏松海绵层是海绵状的孔结构,不仅可以提高复合膜的耐压能力,还能够有效地减少因纺丝工艺控制不当或钩织管上毛刺而导致中空纤维膜出现大孔的缺陷。

5、进一步的,所述增强型中空纤维多孔复合膜中钩织管的外径为1.0-3.0mm;钩织管的目数为25-40目。钩织管的目数指的是25.4mm长钩织管内的针孔数。针孔数能够体现钩织管的钩织密度,针孔数越少,则钩织的越密。

6、优选的,所述钩织管的外径为1.2-2.5mm。

7、进一步的,所述增强型中空纤维多孔复合膜中钩织管的钩织纤维选自聚酯纤维、聚酰胺纤维、聚烯烃纤维或聚丙烯腈纤维中的一种。

8、进一步的,所述增强型中空纤维多孔复合膜中铸膜所用的聚合物膜材料选自聚偏氟乙烯(pvdf)、聚偏氟乙烯-三氟氯乙烯p(vdf-ctfe)、聚氯乙烯(pvc)、聚丙烯腈(pan)、聚砜(psf)或聚醚砜(pes)中的一种。

9、进一步的,所述增强型中空纤维多孔复合膜中形成所述分离皮层的铸膜液涂层厚度为40-150μm。此处的厚度仅指铸膜液涂覆于钩织管外壁上的涂层厚度。

10、分离皮层最终是由聚合物形成的,比如聚偏氟乙烯、聚偏氟乙烯-三氟氯乙烯、聚氯乙烯、聚丙烯腈、聚砜或聚醚砜中的一种形成的,这些高分子聚合物不溶于水,形成分离皮层的骨架;其他的添加剂、溶剂和非溶剂主要作用是成孔、调节铸膜液粘度以及相分离速度,其中部分在相转化后进入凝固浴中,部分则留在上述聚合物孔内并在膜的使用过程中逐步流失;最终分离皮层的厚度指的是干膜在光学显微镜或者电镜下看到图3中的g所示厚度。

11、进一步的,上述增强型中空纤维多孔复合膜的孔隙率为55%-80%;爆破强度为0.4-0.9mpa;乙醇泡点压力为0.05-0.21mpa;所述复合膜在0.1mpa、25℃条件下的纯水通量为800-1600l/(㎡·h)。一般中空纤维膜爆破强度达到0.2mpa以上,在0.1mpa、25℃条件下的纯水通量达到400l/(㎡·h)以上,便可以满足水处理领域对膜的使用要求。

12、乙醇泡点压力的大小间接反映出膜的孔径大小和缺陷数量,即乙醇泡点压力越大,膜的孔径越小。孔隙率则间接反映出膜的疏松程度,纤维膜的通量不仅与纤维膜分离皮层的致密程度有关,还有纤维膜的孔隙率相关,膜的孔隙率越高,一般纤维膜的通量会越大。

13、本发明的另一目的是提供一种上述增强型中空纤维多孔复合膜的制备方法,通过该制备方法无需对内衬增强材料钩织管进行任何预处理,直接通过湿法纺丝便可以得到所述的对钩织管的嵌入锚固结构。

14、具体技术方案如下:

15、上述增强型中空纤维多孔复合膜的制备方法,包括以下步骤:

16、(1)制备铸膜液:首先将溶剂、添加剂和非溶剂混合搅拌均匀后,再加入聚合物膜材料混合搅拌,并加热至50-90℃使聚合物膜材料溶解,搅拌均匀形成铸膜液;抽真空静置脱泡,备用;聚合物膜材料经搅拌溶胀后,聚合物的分子链得以舒张,可以更好地溶解。

17、(2)湿法纺丝:首先通过湿法纺丝设备中的喷丝板将内衬增强材料钩织管和步骤(1)制得的铸膜液共同挤出,得到初生膜丝,其中控制铸膜液的粘度在20000-100000mpa·s;然后初生膜丝在经过空气段后垂直进入凝固浴,初生膜丝在凝固浴中的入水深度为60-180cm;初生膜丝在到达所述入水深度后进入漂洗槽进行漂洗,漂洗后通过卷绕机收丝并裁剪;裁剪后的膜丝在纯水中浸泡。

18、入水深度是指初生膜丝进入凝固浴后,凝固浴水面与第一个导丝轮之间的距离。入水深度可以通过与第一个导丝轮连接的导杆上下移动进行调整控制。

19、(3)膜丝后处理:首先将步骤(2)在纯水中浸泡后的膜丝取出、沥干,然后将沥干的膜丝在保护液中浸泡后取出晾干,即得到增强型中空纤维多孔复合膜。

20、首先本发明所选用的内衬增强材料为钩织管,钩织管不同于编织管的是:编织管编织密度高,而钩织管则孔隙率高,这样使得钩织管的渗料极易过大,堵塞钩织管内部的产水通道。为了解决钩织管渗料严重的问题,现有技术手段一是通过将铸膜液的粘度大幅度提高,一般铸膜液纺丝时粘度在60000-120000mpa·s,通过增加铸膜液的粘稠度来减少渗料,进而避免堵塞钩织管的产水通道,如此则大大限制了可用铸膜液的范围;此外,通过增加聚合物含量使铸膜液粘度增大的方式,不仅导致制膜成本增加,而且使得铸膜液与钩织管的粘结性降低,容易脱皮;中空纤维膜的孔隙率减小,通量降低。

21、另一种现有技术手段便是先对钩织管进行预处理,通过浸泡溶液先填充部分钩织管的表面孔,降低孔隙率以减少料的渗入,从而避免后续湿法纺丝工序发生严重渗料而造成钩织管产水通道的堵塞,如此则同编织管一样,使得纤维膜的工艺相对复杂。

22、而本发明无需对钩织管进行任何预处理,则是直接在现有湿法纺丝设备的湿法纺丝过程中通过铸膜液粘度与入水深度之间的协同配合,调控聚合物膜材料渗入钩织管内部的程度,保证其渗入至钩织管针孔内或少许渗至钩织管内壁表面,如此不会出现堵塞产水孔而导致纤维膜无法使用。这样本发明仍然按照现有湿法纺丝的必要工序进行,无需额外增加其他工序,进而不会加大生产成本包括生产时间成本、人工成本以及原料成本等。同时也不必限定铸膜液粘度必须达到多高,采用低粘度的铸膜液也可以避免渗料严重的问题,从而扩大了可用铸膜液的种类或类型。

23、更为意想不到的是,通过铸膜液粘度与入水深度之间恰如其分的协同作用可以令聚合物膜材料在钩织管的外壁形成分离皮层,同时在钩织管的针孔和/或内壁上形成海绵层,而分离皮层与海绵层恰恰对钩织管形成嵌入锚固结构,从而实现该复合膜具有聚合物膜材料锚固钩织管的结构,解决了分离层与支撑界面间结合力弱的问题。

24、进一步的,所述增强型中空纤维多孔复合膜制备方法的步骤(1)中铸膜液所含溶剂为51%-73.5wt%,添加剂为10%-30wt%,非溶剂为0.5%-4wt%,聚合物膜材料15%-25wt%。

25、进一步的,所述增强型中空纤维多孔复合膜制备方法的步骤(1)中溶剂为n,n-二甲基乙酰胺(dmac)、n,n-二甲基甲酰胺(dmf)、二甲基亚砜(dmso)、n-甲级吡咯烷酮(nmp)中的一种;

26、所述添加剂至少由聚乙二醇(peg)、吐温和聚乙烯吡咯烷酮(pvp)组成。在经过凝固浴、漂洗槽、纯水浸泡以及保护液保护处理之后的膜丝中还含有大部分pvp,少许peg和吐温。

27、优选的,所述聚乙二醇数均分子量为200-20000;更为优选的,聚乙二醇为peg400、peg1000、peg2000和peg8000中的至少一种。

28、优选的,所述吐温为吐温80。

29、优选的,所述聚乙烯吡咯烷酮数均分子量为10000-650000;更为优选的,所述聚乙烯吡咯烷酮为pvpk17、pvpk30、pvpk90中的至少一种。pvpk90的分子量一般是630000。

30、所述非溶剂为甘油或去离子水;

31、进一步的,所述增强型中空纤维多孔复合膜制备方法的步骤(2)中铸膜液的粘度控制在25000-50000mpa·s。

32、在步骤(2)中通过喷丝板的纺丝温度为50-75℃;纺丝速度为15-35m/min。该纺丝速度综合考虑膜孔结构和产量,既保证一定的产量,还要保证膜在凝固浴中凝胶完成形成所需要的孔结构。

33、纺丝速度和纺丝温度是一个相互配合的工艺参数,纺丝温度低,铸膜液粘度大,速度则需慢一点,否则铸膜液很难渗入到钩织管针孔里;纺丝温度高,铸膜液粘度低,则铸膜液较容易渗入针孔,纺丝速度可以相对快一些。

34、进一步的,所述增强型中空纤维多孔复合膜制备方法的步骤(2)中初生膜丝所经过的空气段的高度为10-30cm。根据溶剂蒸发成孔的机理,空气段的高度影响膜表面的开孔率。

35、进一步的,所述增强型中空纤维多孔复合膜制备方法的步骤(2)中凝固浴为水或为质量分数≤50%的溶剂水溶液,其中该溶剂与铸膜液的溶剂相同。根据溶剂相转化法(nips)制膜机理,凝固浴与铸膜液相互协同配合共同调控复合膜的孔结构和渗透分离性能。

36、进一步的,所述增强型中空纤维多孔复合膜制备方法的步骤(2)中凝固浴的温度为35-60℃。

37、进一步的,所述增强型中空纤维多孔复合膜制备方法的步骤(2)中漂洗槽的漂洗液为纯水;所述漂洗槽中漂洗液的温度为30-45℃。

38、进一步的,所述增强型中空纤维多孔复合膜制备方法的步骤(3)中膜丝后处理的保护液组成如下:水;质量浓度为15%-35%的甘油和50-100ppm的杀菌剂卡松。

39、本发明的有益效果为:

40、本发明所述的增强型中空纤维多孔复合膜采用钩织管作为内衬增强材料,大大提高复合膜的力学性能,爆破强度达到0.9mpa,钩织管的密度低于编织管,在水处理的使用过程中有助于节能降耗。所用聚合物膜材料对钩织管形成嵌入锚固作用,大幅度提高了两种材料的结合力,膜丝的爆破强度高,极大地避免了中空纤维多孔复合膜在使用过程中出现脱皮的风险。

41、与此同时,本发明所述中空纤维多孔复合膜的渗透通量大,在0.1mpa、25℃条件下的纯水通量可达1600l/(㎡·h),相比水处理纤维膜的使用要求提高了2-4倍。

42、本发明所述的中空纤维多孔复合膜的制备方法在现有湿法纺丝设备上直接操作,无需对内衬增强材料进行电晕、去油等繁复的预处理工序,也无需对湿法纺丝设备进行大范围改装。降低了预处理费用,并简化了纺丝工艺。

43、制备方法中通过初生膜丝在凝固浴中的入水深度与铸膜液粘度的完美配合,调节静水压和相分离速度之间的平衡关系,精准控制铸膜液渗入钩织管内部的深度以及涂覆于钩织管外壁的厚度,实现在形成聚合物膜材料锚固钩织管结构的同时还不会影响中空纤维膜的渗透通量以及铸膜液涂覆厚度,利于大规模连续化生产。

- 还没有人留言评论。精彩留言会获得点赞!