一种反渗透膜的制备方法与流程

1.本发明属于分离膜领域,尤其涉及一种反渗透膜的制备方法。

背景技术:

2.作为一种新兴的水处理技术,反渗透技术凭借其能耗低、分离过程简单、处理效率高、出水水质好、对环境污染小等其它传统脱盐技术不可比拟的优势,发展成了全球海水和苦咸水淡化的主流技术。因此,作为反渗透技术的核心-反渗透膜也被人们提出了越来越高的要求,不断提高和开发高性能反渗透膜是目前反渗透技术发展的必然趋势,也是解决人类淡水资源匮乏的必然选择。反渗透复合膜的性能是由多孔支撑层、多孔支撑层/超薄功能层界面、超薄功能层的性能协同作用的结果,底膜性能和界面聚合反应过程中的各种因素都会对最终的膜片性能产生影响。

3.目前,底膜制备最常用的方法为浸没沉淀相转化法。该方法是在一定温度下,将由聚砜、溶剂(一般为n,n-二甲基甲酰胺,即dmf)、非溶剂添加剂等形成均相铸膜液,再将铸膜液流延到支撑材料或通过喷丝板挤出形成初生态膜,最后将其浸入非溶剂凝胶槽中,通过初生态膜内的溶剂(dmf)和凝胶槽中的非溶剂(一般为水)的相互传质交换作用,使得膜内溶剂的比例不断降低,体系发生相分离,最终凝胶固化成膜。随着底膜的连续生产,铸膜液中的dmf和凝胶槽中的水不断发生相互传质交换作用,槽内的dmf浓度会逐渐升高,高的dmf浓度会严重降低溶剂与非溶剂的传质速率,同时影响漂洗效果,从而使得底膜通量大大降低,最终影响膜片通量。

4.另外,现有反渗透膜制备技术中,大部分的关注点都放在了界面聚合反应阶段的控制温度及反应时间,而对处于热处理段的底膜修饰几乎没有涉及。底膜在热处理段由于湿度过低会引起毛细孔的闭合,从而影响界面聚合的反应程度,进而影响膜片的通量、脱盐率和长期稳定性能。而热处理工艺段湿度过高则会导致tmc水解,降低二次交联反应的进行程度,影响皮层的交联度和厚度,最终影响膜片的脱盐率。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种反渗透膜的制备方法,该方法能够较好地维持连续化生产过程中底膜性能的稳定性,同时确保热处理工艺段底膜的修饰程度和二次交联反应的进行程度,从而提升膜片的长期稳定性和初始性能。

6.本发明提供了一种反渗透膜的制备方法,包括以下步骤:a)将聚砜溶于有机溶剂中,得到铸膜液;b)将所述铸膜液涂覆到无纺布的单侧表面,然后送入盛装有水的凝胶槽中进行相转化固化,之后进行漂洗、热固化和除水,得到底膜;所述底膜的正面为聚砜支撑层,背面为无纺布层;进行所述相转化固化的过程中,控制所述凝胶槽内的有机溶剂含量≤35wt%;c)在所述底膜的正面涂覆水相溶液,所述水相溶液中含有多元胺单体;之后干燥

至底膜的水相表干;d)在所述水相表干的底膜正面涂覆油相溶液进行界面聚合反应,所述油相溶液中含有多元酰氯单体;然后再送入烘箱中进行热处理,得到反渗透膜;进行所述热处理的过程中,持续向所述烘箱内腔通入湿润的热空气以维持烘箱内的湿度,并通过风刀将烘箱内腔环境与外部环境隔绝;所述热空气的湿度为40~80%rh。

7.优选的,步骤a)中,所述有机溶剂为n,n-二甲基甲酰胺。

8.优选的,步骤a)中,所述铸膜液中聚砜的浓度为15~25wt%。

9.优选的,步骤b)中,所述凝胶槽设置有溢流装置,通过所述溢流装置调节凝胶槽的溢流量,进而控制凝胶槽内的有机溶剂含量。

10.优选的,步骤b)中,所述相转化固化的温度为10~20℃;所述相转化固化的时间为0.5~2min。

11.优选的,步骤b)中,所述漂洗的温度为5~55℃;所述漂洗的时间为1~5min。

12.优选的,步骤b)中,所述热固化在热水中进行;所述热固化的温度为40~95℃;所述热固化的时间为0.5~3min。

13.优选的,步骤c)具体包括:在所述底膜的正面涂覆水相溶液;随后去除底膜正面的多余水相溶液;接着从底膜背面进行真空吸水;之后从底膜背面进行热风干燥至底膜的水相表干。

14.优选的,步骤d)中,所述风刀的压力为0.01~1.5mpa。

15.优选的,步骤d)中,所述热处理的温度为50~100℃;所述热处理的时间为0.5~5min。

16.与现有技术相比,本发明提供了一种反渗透膜的制备方法,包括以下步骤:a)将聚砜溶于有机溶剂中,得到铸膜液;b)将所述铸膜液涂覆到无纺布的单侧表面,然后送入盛装有水的凝胶槽中进行相转化固化,之后进行漂洗、热固化和除水,得到底膜;所述底膜的正面为聚砜支撑层,背面为无纺布层;进行所述相转化固化的过程中,控制所述凝胶槽内的有机溶剂含量≤35wt%;c)在所述底膜的正面涂覆水相溶液,所述水相溶液中含有多元胺单体;之后干燥至底膜的水相表干;d)在所述水相表干的底膜正面涂覆油相溶液进行界面聚合反应,所述油相溶液中含有多元酰氯单体;然后再送入烘箱中进行热处理,得到反渗透膜;进行所述热处理的过程中,持续向所述烘箱内腔通入湿润的热空气以维持烘箱内的湿度,并通过风刀将烘箱内腔环境与外部环境隔绝;所述热空气的湿度为40~80%rh。本发明提供的制备方法通过调控底膜生产过程中凝胶槽内的有机溶剂浓度,使底膜形成含有海绵状孔的较致密结构,提升膜片的脱盐率,降低膜片通量;然后通过控制界面聚合反应后热处理工艺段的湿度和风压,修饰底膜的表面孔径结构,促进聚酰胺皮层与底膜的结合度,提升膜片的长期稳定性能,同时确保界面聚合二次交联反应的进行程度,提高聚酰胺皮层厚度和交联度,提高膜片的脱盐率。

附图说明

17.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据

提供的附图获得其他的附图。

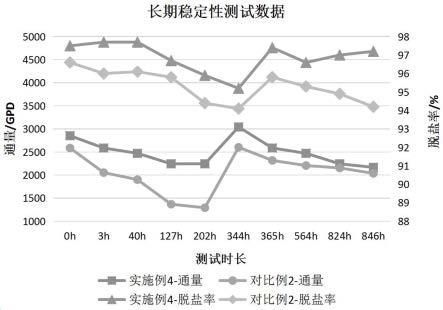

18.图1是本发明提供的膜片长期稳定性测试数据图。

具体实施方式

19.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.本发明提供了一种反渗透膜的制备方法,包括以下步骤:a)将聚砜溶于有机溶剂中,得到铸膜液;b)将所述铸膜液涂覆到无纺布的单侧表面,然后送入盛装有水的凝胶槽中进行相转化固化,之后进行漂洗、热固化和除水,得到底膜;所述底膜的正面为聚砜支撑层,背面为无纺布层;进行所述相转化固化的过程中,控制所述凝胶槽内的有机溶剂含量≤35wt%;c)在所述底膜的正面涂覆水相溶液,所述水相溶液中含有多元胺单体;之后干燥至底膜的水相表干;d)在所述水相表干的底膜正面涂覆油相溶液进行界面聚合反应,所述油相溶液中含有多元酰氯单体;然后再送入烘箱中进行热处理,得到反渗透膜;进行所述热处理的过程中,持续向所述烘箱内腔通入湿润的热空气以维持烘箱内的湿度,并通过风刀将烘箱内腔环境与外部环境隔绝;所述热空气的湿度为40~80%rh。

21.在本发明提供的制备方法中,步骤a)中,所述聚砜的牌号优选为ultrason s6010 nat,上述牌号的聚砜由巴斯夫(basf)提供;所述有机溶剂优选为n,n-二甲基甲酰胺(dmf);所述铸膜液中聚砜的浓度优选为15~25wt%,具体可为15wt%、16wt%、17wt%、18wt%、19wt%、20wt%、21wt%、22wt%、23wt%、24wt%或25wt%。

22.在本发明提供的制备方法中,步骤b)中,所述无纺布的克重优选为50~100g/m2,具体可为50g/m2、55g/m2、60g/m2、65g/m2、70g/m2、75g/m2、78g/m2、80g/m2、85g/m2、90g/m2、95g/m2或100g/m2;所述无纺布的厚度优选为50~200μm,具体可为50μm、55μm、60μm、65μm、70μm、75μm、80μm、85μm、90μm、94.8μm、95μm、100μm、110μm、120μm、130μm、140μm、150μm、160μm、170μm、180μm、190μm或200μm;所述无纺布的透气率优选为1~5cm3/cm2/s,具体可为1cm3/cm2/s、1.2cm3/cm2/s、1.5cm3/cm2/s、1.7cm3/cm2/s、2cm3/cm2/s、2.3cm3/cm2/s、2.5cm3/cm2/s、2.72cm3/cm2/s、3cm3/cm2/s、3.2cm3/cm2/s、3.5cm3/cm2/s、3.7cm3/cm2/s、4cm3/cm2/s、4.2cm3/cm2/s、4.5cm3/cm2/s、4.7cm3/cm2/s或5cm3/cm2/s。

23.在本发明提供的制备方法中,步骤b)中,所述铸膜液的涂覆干重优选为5~50g/m2,具体可为5g/m2、10g/m2、15g/m2、20g/m2、25g/m2、30g/m2、35g/m2、40g/m2、45g/m2或50g/m2;所述涂覆的方式优选为狭缝挤出。

24.在本发明提供的制备方法中,步骤b)中,所述凝胶槽内的有机溶剂含量具体可控制在1wt%、3wt%、5wt%、7wt%、10wt%、12wt%、15wt%、17wt%、20wt%、23wt%、25wt%、27wt%、30wt%、32wt%或35wt%;所述凝胶槽优选设置有溢流装置,通过所述溢流装置调节凝胶槽的溢流量,进而控制凝胶槽内的有机溶剂含量。

25.在本发明提供的制备方法中,步骤b)中,所述相转化固化的温度优选为10~20℃,具体可为10℃、11℃、12℃、13℃、14℃、15℃、16℃、17℃、18℃、19℃或20℃;所述相转化固化的时间优选为0.5~2min,具体可为0.5min、0.6min、0.7min、0.8min、0.9min、1min、1.1min、1.2min、1.3min、1.4min、1.5min、1.6min、1.7min、1.8min、1.9min或2min。

26.在本发明提供的制备方法中,步骤b)中,所述漂洗的温度优选为5~55℃,具体可为5℃、10℃、15℃、20℃、25℃、30℃、35℃、40℃、45℃、50℃或55℃;所述漂洗的时间优选为1~5min,具体可为1min、1.2min、1.5min、1.7min、2min、2.3min、2.5min、2.7min、3min、3.2min、3.5min、3.7min、4min、4.2min、4.5min、4.7min或5min。

27.在本发明提供的制备方法中,步骤b)中,所述热固化优选在热水中进行;所述热固化的温度优选为40~95℃,具体可为40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃、80℃、85℃、90℃或95℃;所述热固化的时间优选为0.5~3min,具体可为0.5min、0.6min、0.7min、0.8min、0.9min、1min、1.1min、1.2min、1.3min、1.4min、1.5min、1.6min、1.7min、1.8min、1.9min、2min、2.1min、2.2min、2.3min、2.4min、2.5min、2.6min、2.7min、2.8min、2.9min或3min。

28.在本发明提供的制备方法中,步骤b)中,所述除水的方式优选为刮除和/或真空吸水。

29.在本发明提供的制备方法中,步骤b)中,所述底膜的湿含量优选为30~50wt%,具体可为30wt%、31wt%、32wt%、33wt%、34wt%、35wt%、36wt%、37wt%、38wt%、39wt%、40wt%、41wt%、42wt%、43wt%、44wt%、45wt%、46wt%、47wt%、48wt%、49wt%或50wt%。

30.在本发明提供的制备方法中,步骤c)中,所述水相溶液中的多元胺单体优选为间苯二胺;所述多元胺单体在水相溶液中的含量优选为0.5~10wt%,具体可为0.5wt%、0.7wt%、1wt%、1.2wt%、1.5wt%、1.7wt%、2wt%、2.3wt%、2.5wt%、2.8wt%、3wt%、3.2wt%、3.5wt%、4wt%、4.5wt%、5wt%、6wt%、7wt%、8wt%、9wt%或10wt%;所述水相溶液中优选还含有酸接受剂和酸性物质,所述酸接受剂包括但不限于三乙胺、n,n-二甲基哌嗪、碳酸钠和氢氧化钠中的一种或多种,所述酸性物质包括但不限于樟脑磺酸、醋酸和甲磺酸中的一种或多种;所述水相溶液的ph值优选为4~11,具体可为4、4.2、4.5、4.7、5、5.2、5.5、5.7、6、6.2、6.5、6.7、7、7.2、7.5、7.8、8、8.2、8.5、8.7、9、9.2、9.5、9.7、10、10.2、10.5、10.7或11。

31.在本发明提供的制备方法中,所述步骤c)的具体过程优选包括:在所述底膜的正面涂覆水相溶液;随后去除底膜正面的多余水相溶液;接着从底膜背面进行真空吸水;之后从底膜背面进行热风干燥至底膜的水相表干。其中,真空吸水的压力优选为-1~-55kpa,具体可为-1kpa、-5kpa、-10kpa、-15kpa、-20kpa、-25kpa、-30kpa、-35kpa、-40kpa、-45kpa、-50kpa或-55kpa;所述热风干燥的温度优选为30~50℃,具体可为30℃、31℃、32℃、33℃、34℃、35℃、36℃、37℃、38℃、39℃、40℃、41℃、42℃、43℃、44℃、45℃、46℃、47℃、48℃、49℃或50℃。

32.在本发明提供的制备方法中,步骤d)中,所述油相溶液中含有的多元酰氯单体优选为均苯三甲酰氯;所述油相溶液中溶剂优选为isopar g、isopar l和正己烷中的一种或多种;所述多元酰氯单体在油相溶液中的含量优选为0.015~2.5wt%,具体可为0.15wt%、0.03wt%、0.05wt%、0.07wt%、0.1wt%、0.15wt%、0.2wt%、0.3wt%、0.4wt%、0.5wt%、0.7wt%、1wt%、1.2wt%、1.5wt%、1.7wt%、2wt%、2.3wt%或2.5wt%。

33.在本发明提供的制备方法中,步骤d)中,所述油相溶液的涂覆量优选为1~100g/m2,具体可为1g/m2、3g/m2、5g/m2、7g/m2、10g/m2、15g/m2、20g/m2、25g/m2、30g/m2、35g/m2、40g/m2、45g/m2、50g/m2、60g/m2、70g/m2、80g/m2、90g/m2或100g/m2。

34.在本发明提供的制备方法中,步骤d)中,优选在涂覆油相溶液一定时间后,再送入烘箱中进行热处理;所述一定时间优选为1~60s,具体可为1s、3s、5s、7s、10s、15s、20s、25s、30s、35s、40s、45s、50s、55s或60s。

35.在本发明提供的制备方法中,步骤d)中,所述热空气的湿度具体可为40%rh、42%rh、45%rh、47%rh、50%rh、52%rh、55%rh、57%rh、60%rh、62%rh、65%rh、67%rh、70%rh、72%rh、75%rh、78%rh或80%rh。

36.在本发明提供的制备方法中,步骤d)中,所述风刀的压力优选为0.01~1.5mpa,具体可为0.01mpa、0.02mpa、0.03mpa、0.04mpa、0.05mpa、0.07mpa、0.1mpa、0.12mpa、0.15mpa、0.17mpa、0.2mpa、0.3mpa、0.4mpa、0.5mpa、0.7mpa、1mpa、1.2mpa或1.5mpa。

37.在本发明提供的制备方法中,步骤d)中,所述热处理的温度优选为50~100℃,具体可为50℃、55℃、60℃、65℃、70℃、75℃、80℃、85℃、90℃、95℃或100℃;所述热处理的时间优选为0.5~5min,具体可为0.5min、1min、1.5min、2min、2.5min、3min、3.5min、4min、4.5min或5min。

38.本发明提供的制备方法通过调控底膜生产过程中凝胶槽内的有机溶剂浓度,使底膜形成含有海绵状孔的较致密结构,提升膜片的脱盐率,降低膜片通量;然后通过控制界面聚合反应后热处理工艺段的湿度和风压,修饰底膜的表面孔径结构,促进聚酰胺皮层与底膜的结合度,提升膜片的长期稳定性能,同时确保界面聚合二次交联反应的进行程度,提高聚酰胺皮层厚度和交联度,提高膜片的脱盐率。

39.为更清楚起见,下面通过以下实施例和对比例进行详细说明。

40.实施例11)水相溶液配制:使用间苯二胺作为水相单体,其质量百分占比为2.8%;同时水相溶液中加入酸接受剂(氢氧化钠)和酸性物质(樟脑磺酸),控制溶液ph值在7.8。

41.2)油相溶液配制:油相溶液使用有机相单体与溶剂混合成单体溶液,油相溶剂为isopar g,油相单体选择均苯三甲酰氯,其质量百分占比为0.30%。

42.3)膜片的具体制备过程:3.1)使用聚砜和无纺布复合制备底膜,具体制备过程为:铸膜液使用聚砜(厂家:basf,牌号:ultrason s6010 nat)溶于n,n-二甲基甲酰胺(dmf)中混合形成高分子溶液,聚砜浓度为16wt%;无纺布的规格参数为:重量为78g/m2、厚度为94.8μm、透气率为2.72cm3/cm2/s、幅宽为1047mm;将铸膜液通过狭缝挤出的方式涂覆到无纺布的一面,聚砜涂覆干重约为25g/m2;然后在凝胶槽中进行相转化,凝胶槽中盛装有15℃的ro水,处理时间为1min,通过溢流装置控制凝胶槽中dmf浓度为5wt%;随后再用30℃的ro水漂洗2min;之后再经过70℃的热水进行热固化,处理时间为1.5min;最后在收卷前使用塑胶刮板和真空吸水装置调控底膜的湿含量,底膜湿含量为35wt%;3.2)在底膜正面涂覆水相溶液,然后对底膜背面进行真空吸水,所用真空吸水装置的压力为-10kpa,之后通过热风系统对膜背面进行吹风干燥至底膜水相表干,热风温度为38℃;

3.3)在水相表干后的底膜正面涂覆油相溶液进行界面聚合反应;涂覆油相溶液3s后,将膜片送入烘箱进行热处理,热处理过程中持续向烘箱内腔通入湿润的热空气以维持烘箱内的湿度,热空气的湿度为50%rh,烘箱的出口安装有用于隔绝烘箱内腔环境与外部环境的风刀,风刀压力设置为0.02mpa,热处理温度为75℃,处理时间约为2min,得到聚酰胺复合反渗透膜。

43.实施例2按照实施例1的制备方法,其区别仅在于:控制凝胶槽中dmf浓度为5wt%,热空气的湿度为50%rh,风刀压力设置为0.15mpa,得到聚酰胺复合反渗透膜。

44.实施例3按照实施例1的制备方法,其区别仅在于:控制凝胶槽中dmf浓度为5wt%,热空气的湿度为70%rh,风刀压力设置为0.1mpa,得到聚酰胺复合反渗透膜。

45.实施例4按照实施例1的制备方法,其区别仅在于:控制凝胶槽中dmf浓度为10wt%,热空气的湿度为40%rh,风刀压力设置为0.15mpa,得到聚酰胺复合反渗透膜。

46.实施例5按照实施例1的制备方法,其区别仅在于:控制凝胶槽中dmf浓度为10wt%,热空气的湿度为60%rh,风刀压力设置为0.02mpa,得到聚酰胺复合反渗透膜。

47.实施例6按照实施例1的制备方法,其区别仅在于:控制凝胶槽中dmf浓度为10wt%,热空气的湿度为50%rh,风刀压力设置为0.1mpa,得到聚酰胺复合反渗透膜。

48.实施例7按照实施例1的制备方法,其区别仅在于:控制凝胶槽中dmf浓度为20wt%,热空气的湿度为50%rh,风刀压力设置为0.1mpa,得到聚酰胺复合反渗透膜。

49.实施例8按照实施例1的制备方法,其区别仅在于:控制凝胶槽中dmf浓度为20wt%,热空气的湿度为70%rh,风刀压力设置为0.15mpa,得到聚酰胺复合反渗透膜。

50.对比例1按照实施例1的制备方法,其区别仅在于:控制凝胶槽中dmf浓度为1wt%,热空气的湿度为70%rh,风刀压力设置为0mpa,得到聚酰胺复合反渗透膜。

51.对比例2按照实施例1的制备方法,其区别仅在于:控制凝胶槽中dmf浓度为10wt%,热空气的湿度为20%rh,风刀压力设置为0mpa,得到聚酰胺复合反渗透膜。

52.对比例3按照实施例1的制备方法,其区别仅在于:控制凝胶槽中dmf浓度为20wt%,热空气的湿度为80%rh,风刀压力设置为0mpa,得到聚酰胺复合反渗透膜。

53.对比例4按照实施例1的制备方法,其区别仅在于:控制凝胶槽中dmf浓度为45wt%,热空气的湿度为70%rh,风刀压力设置为0mpa,得到聚酰胺复合反渗透膜。

54.性能测试

1)通量和脱盐率对实施例1~8以及对比例1~4制备的反渗透膜进行通量和脱盐率测试,结果如表1所示:表1 不同实施例和对比例的部分制备条件和膜片制品的性能测试结果2)长期稳定性将实施例4和对比例2制备的反渗透膜卷制成4寸元件,并放入反渗透元件系统中进行连续性测试,测试液为自来水,测试压力0.7mpa,测试液温度为常温,回收率为50%。具体测试结果如图1和表2所示:表2 实施例4与对比例2的元件长期稳定性测试数据通过图1和表2可以看出,实施例4制备的反渗透膜具有更为优异的长期稳定性。

55.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1