模块化除尘装置的制作方法

本发明涉及烟气净化领域,具体而言,涉及一种模块化除尘装置。

背景技术:

1、钾肥生产工艺所产生的精钾产品需要进行末端干燥处理,氯化钾的干燥主要采用滚筒干燥,通过天然气或者煤燃烧产生高温烟气与氯化钾直接接触,加热促使氯化钾脱水,但在氯化钾脱水的过程中,钾肥干燥所产生的的尾气含有大量氯化钾颗粒,且尾气中含有的微量氯化镁,滤袋极易吸潮板结,现有技术依据流量平均分配原则,风管一般采用管变径设计的方式,气流会在出口管进口端出现局部打旋、负压等,形成均压而不均流的现象。

技术实现思路

1、本发明的主要目的在于提供一种模块化除尘装置,能够解决现有除尘装置在除尘过程中气流在出口管进口端出现局部打旋、负压的问题。

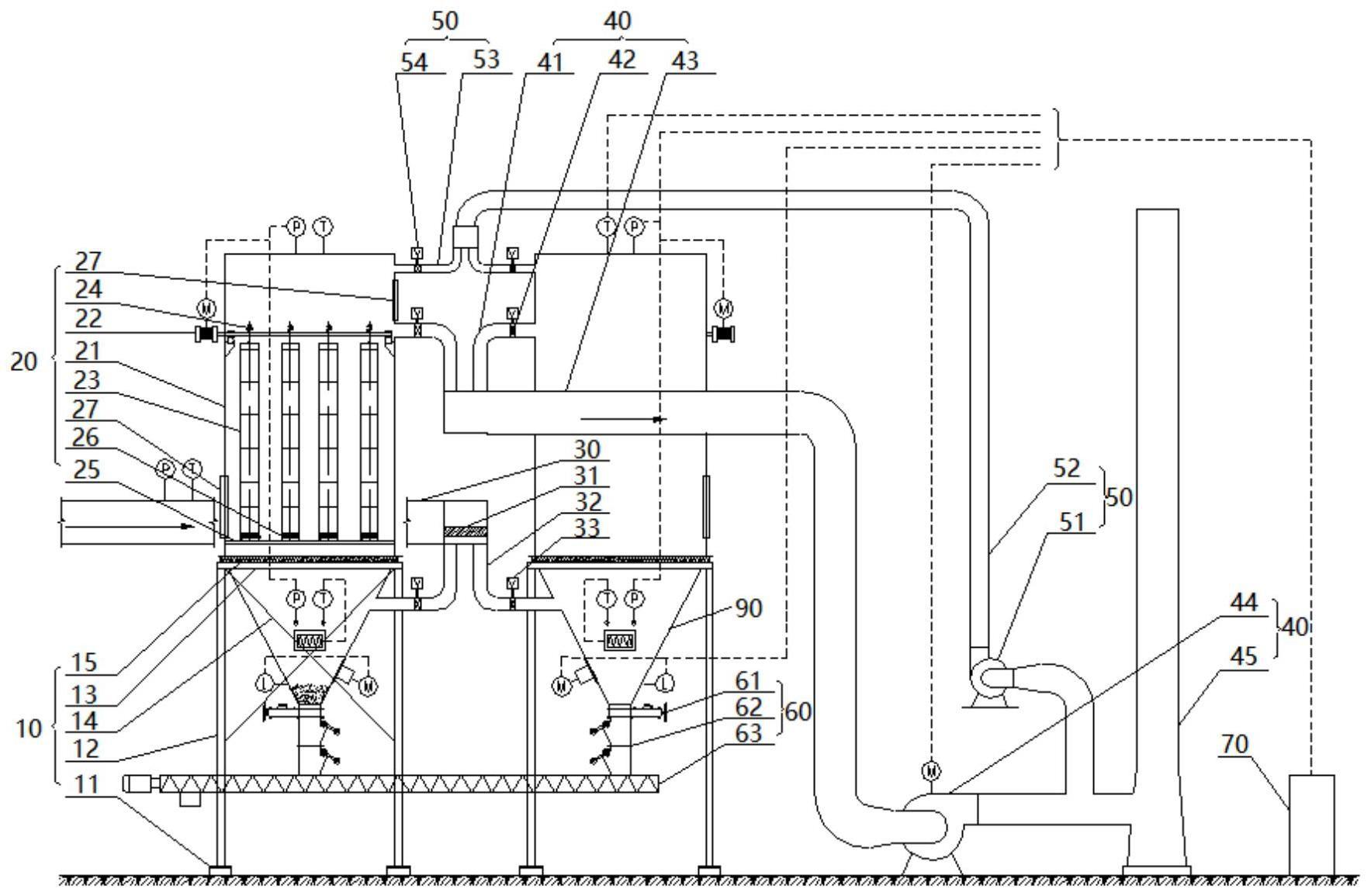

2、为了实现上述目的,根据本发明的一方面,提供了一种模块化除尘装置,包括:进风主风道;多个导流支管,均连接在进风主风道上;多个分气部,分气部设置在进风主风道内,且各分气部位于各导流支管的进风口处,分气部能够对流动至对应的导流支管处的含尘气体进行分气导流;以及多个过滤室,与多个导流支管对应设置,过滤室与对应的导流支管相连通,经分气部分气导流后的含尘气体通过导流支管进入各过滤室。

3、进一步地,分气部包括第一导流面、第二导流面以及第三导流面,第一导流面、第二导流面、第三导流面依次连接形成封闭结构,第一导流面和第二导流面之间的间距沿含尘气体的流动方向递增,且第一导流面和第二导流面沿含尘气体的流动方向逐渐向导流支管弯曲。

4、进一步地,第一导流面位于第二导流面远离导流支管的一侧,第一导流面和第二导流面为向着远离导流支管的方向凸出的弧面,第一导流面的直径大于或等于第二导流面的直径,第三导流面位于分气部的导流末端,第三导流面连接在第一导流面和第二导流面的导流末端之间,第三导流面为朝向导流支管凸出的弧面。

5、进一步地,第一导流面的第一端与第二导流面的第一端相交于第一交点,并形成尖端,且第一交点位于导流支管的中心线上。

6、进一步地,导流支管为方管或圆管,在经过导流支管中心轴线的横截面内,导流支管包括第一侧壁和第二侧壁,导流支管的宽度或内径为a,位于第一侧壁和第二侧壁之间的线段为第一线段,且第一线段到进风主风道底面的距离为(0.08~0.12)a,第一线段与导流支管中心轴线的交点为第一圆心,第二侧壁与进风主风道底面之间的交点为第二交点,第一圆心与第二交点之间的距离为第一导流面的半径,第一导流面的第二端与进风主风道底面之间的最小距离为(0.1~0.3)a。

7、进一步地,第二导流面的圆心为第二圆心,第二圆心位于第一圆心靠近第一侧壁的一侧,第二圆心与第一圆心之间的距离为(0.05~0.2)a,第二导流面的半径为第二圆心到第一交点的距离。

8、进一步地,过滤室包括箱体、振动吊架和滤袋,振动吊架和滤袋设置在箱体内,滤袋安装在振动吊架上,振动吊架能够带动滤袋振动。

9、进一步地,过滤室还包括拉紧部和花板,拉紧部安装在振动吊架上,花板安装在箱体的底面上,滤袋的一端与拉紧部连接,滤袋的另一端与花板相连接。

10、进一步地,过滤室还包括两个检修门,两个检修门中的一个设置在箱体靠近振动吊架的一侧,两个检修门中的另一个设置在箱体靠近花板的一侧。

11、进一步地,多个过滤室相互独立,多个过滤室进行组装时,各过滤室之间存在间隙。

12、进一步地,模块化除尘装置还包括排风单元,排风单元包括主引风机、排风主风道和多个分支风管,主引风机安装在排风主风道上,多个过滤室通过多个分支风管与排风主风道连通。

13、进一步地,模块化除尘装置还包括底座,底座包括横梁和冷桥隔断,横梁能够对箱体进行支撑,冷桥隔断设置在箱体和横梁之间。

14、进一步地,模块化除尘装置还包括卸灰单元,卸灰单元包括卸灰螺旋,灰尘可通过卸灰螺旋排出。

15、进一步地,模块化除尘装置还包括反吹风单元,同温的洁净尾气通过反吹风单元送入各过滤室内进行反吹清灰。

16、进一步地,模块化除尘装置还包括多个图像获取单元,每个过滤室内均设置有至少一个图像获取单元。

17、进一步地,过滤室包括箱体、花板和滤袋,花板和滤袋设置在箱体内,滤袋安装在花板下方,花板上设置有与滤袋连通的通风口,含尘气体从滤袋的外部经滤袋过滤后从花板的通风口排出。

18、进一步地,滤袋悬吊在花板的下方,滤袋安装有支撑框架,支撑框架用于对滤袋进行支撑,以使滤袋保持撑开状态。

19、进一步地,支撑框架固定安装在花板上,滤袋套设在支撑框架外侧,滤袋的底部封闭。

20、应用本发明的技术方案,通过设置多个分气部,多个分气部间隔设置在进风主风道内,并且位于各个导流支管的进风口处,含尘气体进入进风主风道内并沿着进风主风道流动,流动过程中含尘气体经过分气部,分气部能够将流经的含尘气体进行分流,使得一部分含尘气体能够继续沿着进风主风道的延伸方向流动,另一部分含尘气体则流入该分气部对应的导流支管内,并通过导流支管进入其对应的过滤室内,而沿着进风主风道继续流动的含尘气体会依次经过后续的分气部,进行多次分流,经过各分气部分流后的含尘气体依次流入对应的导流支管内,再由各导流支管流入各过滤室内。另外,分气部既能够对含尘气体进行分流还能够对含尘气体进行导向,经过导流支管进风口处的含尘气体能够顺着分气部流入导流支管内,避免含尘气体在导流支管的进风口处出现局部打旋和负压的问题。

技术特征:

1.一种模块化除尘装置,其特征在于,包括:

2.根据权利要求1所述的模块化除尘装置,其特征在于,所述分气部(31)包括第一导流面(34)、第二导流面(35)以及第三导流面(36),所述第一导流面(34)、所述第二导流面(35)、所述第三导流面(36)依次连接形成封闭结构,所述第一导流面(34)和所述第二导流面(35)之间的间距沿所述含尘气体(80)的流动方向递增,且所述第一导流面(34)和所述第二导流面(35)沿所述含尘气体(80)的流动方向逐渐向所述导流支管(32)弯曲。

3.根据权利要求2所述的模块化除尘装置,其特征在于,所述第一导流面(34)位于所述第二导流面(35)远离所述导流支管(32)的一侧,所述第一导流面(34)和所述第二导流面(35)为向着远离所述导流支管(32)的方向凸出的弧面,所述第一导流面(34)的直径大于或等于所述第二导流面(35)的直径,所述第三导流面(36)位于所述分气部(31)的导流末端,所述第三导流面(36)连接在所述第一导流面(34)和所述第二导流面(35)的导流末端之间,所述第三导流面(36)为朝向所述导流支管(32)凸出的弧面。

4.根据权利要求3所述的模块化除尘装置,其特征在于,所述第一导流面(34)的第一端与所述第二导流面(35)的第一端相交于第一交点(39),并形成尖端,且所述第一交点(39)位于所述导流支管(32)的中心线上。

5.根据权利要求4所述的模块化除尘装置,其特征在于,所述导流支管(32)为方管或圆管,在经过所述导流支管中心轴线的横截面内,所述导流支管(32)包括第一侧壁(37)和第二侧壁(38),所述导流支管(32)的宽度或内径为a,位于所述第一侧壁(37)和第二侧壁(38)之间的线段为第一线段,且所述第一线段到所述进风主风道底面的距离为(0.08~0.12)a,所述第一线段与所述导流支管中心轴线的交点为第一圆心,所述第二侧壁(38)与所述进风主风道底面之间的交点为第二交点,所述第一圆心与所述第二交点之间的距离为所述第一导流面(34)的半径,所述第一导流面(34)的第二端与所述进风主风道底面之间的最小距离为(0.1~0.3)a。

6.根据权利要求5所述的模块化除尘装置,其特征在于,所述第二导流面(35)的圆心为第二圆心,所述第二圆心位于所述第一圆心靠近所述第一侧壁(37)的一侧,所述第二圆心与所述第一圆心之间的距离为(0.05~0.2)a,所述第二导流面(35)的半径为所述第二圆心到所述第一交点(39)的距离。

7.根据权利要求1至6中任一项所述的模块化除尘装置,其特征在于,所述过滤室(20)包括箱体(21)、振动吊架(22)和滤袋(23),所述振动吊架(22)和所述滤袋(23)设置在所述箱体(21)内,所述滤袋(23)安装在所述振动吊架(22)上,所述振动吊架(22)能够带动所述滤袋(23)振动。

8.根据权利要求7所述的模块化除尘装置,其特征在于,所述过滤室(20)还包括拉紧部(24)和花板(25),所述拉紧部(24)安装在所述振动吊架(22)上,所述花板(25)安装在所述箱体(21)的底面上,所述滤袋(23)的一端与所述拉紧部(24)连接,所述滤袋(23)的另一端与所述花板(25)相连接。

9.根据权利要求7所述的模块化除尘装置,其特征在于,所述过滤室(20)还包括两个检修门(27),两个所述检修门(27)中的一个设置在所述箱体(21)靠近所述振动吊架(22)的一侧,两个所述检修门(27)中的另一个设置在所述箱体(21)靠近所述花板(25)的一侧。

10.根据权利要求1至6中任一项所述的模块化除尘装置,其特征在于,多个所述过滤室(20)相互独立,多个所述过滤室(20)进行组装时,各所述过滤室(20)之间存在间隙。

11.根据权利要求1至6中任一项所述的模块化除尘装置,其特征在于,所述模块化除尘装置还包括排风单元(40),所述排风单元(40)包括主引风机(44)、排风主风道(43)和多个分支风管(41),所述主引风机(44)安装在所述排风主风道(43)上,多个所述过滤室(20)通过多个所述分支风管(41)与所述排风主风道(43)连通。

12.根据权利要求7所述的模块化除尘装置,其特征在于,所述模块化除尘装置还包括底座(10),所述底座(10)包括横梁(13)和冷桥隔断(15),所述横梁(13)能够对所述箱体(21)进行支撑,所述冷桥隔断(15)设置在所述箱体(21)和所述横梁(13)之间。

13.根据权利要求1至6中任一项所述的模块化除尘装置,其特征在于,所述模块化除尘装置还包括卸灰单元(60),所述卸灰单元(60)包括卸灰螺旋(63),灰尘可通过所述卸灰螺旋(63)排出。

14.根据权利要求1至6中任一项所述的模块化除尘装置,其特征在于,所述模块化除尘装置还包括反吹风单元(50),同温的洁净尾气(100)通过所述反吹风单元(50)送入各所述过滤室(20)内进行反吹清灰。

15.根据权利要求1至6中任一项所述的模块化除尘装置,所述模块化除尘装置还包括多个图像获取单元,每个所述过滤室(20)内均设置有至少一个所述图像获取单元。

16.根据权利要求1至6中任一项所述的模块化除尘装置,其特征在于,所述过滤室(20)包括箱体(21)、花板(25)和滤袋(23),所述花板(25)和所述滤袋(23)设置在所述箱体(21)内,所述滤袋(23)安装在所述花板(25)下方,所述花板(25)上设置有与所述滤袋(23)连通的通风口,含尘气体(80)从所述滤袋(23)的外部经所述滤袋(23)过滤后从所述花板(25)的通风口排出。

17.根据权利要求16所述的模块化除尘装置,其特征在于,所述滤袋(23)悬吊在所述花板(25)的下方,所述滤袋(23)安装有支撑框架(28),所述支撑框架(28)用于对所述滤袋(23)进行支撑,以使所述滤袋(23)保持撑开状态。

18.根据权利要求17所述的模块化除尘装置,其特征在于,所述支撑框架(28)固定安装在所述花板(25)上,所述滤袋(23)套设在所述支撑框架(28)外侧,所述滤袋(23)的底部封闭。

技术总结

本发明提供了一种模块化除尘装置。该模块化除尘装置包括:进风主风道;多个导流支管,均连接在进风主风道上;多个分气部,设置在进风主风道内,且各分气部位于各导流支管的进风口处,分气部能够对流动至对应的导流支管处的含尘气体进行分气导流;以及多个过滤室,与多个导流支管对应设置,过滤室与对应的导流支管相连通,经分气部分气导流后的含尘气体通过导流支管进入各过滤室。本发明的技术方案的模块化除尘装置能够解决现有除尘装置在除尘过程中气流在出口管进口端出现局部打旋、负压的问题。

技术研发人员:任红伟,冯勇,窦永钦,张毅刚,杨小山,王韧,崔国强,陈芝俊,张泽星,毛建平

受保护的技术使用者:青海盐湖工业股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!