一种石墨烯超临界高压超声反应装置及制备石墨烯的方法与流程

1.本发明涉及石墨烯制备领域,具体涉及一种石墨烯超临界高压超声反应装置及制备石墨烯的方法。

背景技术:

2.石墨烯(graphene)是碳原子以sp2杂化轨道组成,具有六角型蜂巢品格的二维层状石墨烯。石墨烯是组成其它石墨烯的基本单元,它能够通过翘曲制备得到零维的富勒烯,卷曲得到一维的碳纳米管,堆叠得到三维的石墨,也可以通过氧化、插层和剥离得到二维的氧化石墨烯,进一步切割剥离获得准零维的石墨烯量子点。石墨烯因其具有自身大比表面积、高强度、高导电和导热等优异性能引起研究者们的广泛关注,并在能源、催化、电子和生物等领域具有重大的应用前景。

3.研究者们致力于在不同领域尝试不同方法已求制备出高质量、大面积、少片层或单片层石墨烯,并通过对石墨烯的制备工艺的不断优化和改进,降低石墨烯制备成本时期有效的材料性能得到广泛的应用,并逐步走向产业化。

4.现有市场上的石墨烯制备设备,大多采用的是机械剥离法、sic外延生长法、氧化还原石墨法、化学气相沉积法(cvd)等方法。其中,机械剥离法能得到晶体结构完整的少数层或多层石墨烯,但是其生产效率不高,不能大规模的应用;氧化还原法是先将石墨氧化成氧化石墨分散在水性介质中,然后再还原得到石墨烯,该方法可用于工业化大规模生产石墨烯,但是石墨烯的结构可能受到较大的破坏,导致石墨烯缺陷多;sic外延生长法可得到尺寸较大的单层或多层石墨烯,但是其生产装置要求高、成本高,且石墨烯的缺陷不可控、厚度不均匀;cvd法可实现大面积的制备石墨烯,但是成本较高、工艺复杂。因此,在现有生产工艺的基础上,亟需研制一款高效,且能工业化生产出少层和单层石墨烯的生产设备,以满足市场对石墨烯的大规模及高质量的需求。

技术实现要素:

5.为了解决现有技术存在的上述技术问题,本发明提供了一种石墨烯超临界高压超声反应装置及制备石墨烯的方法,该石墨烯超临界高压超声反应装置,采用负压上下料,结构简单,便于操控,且便于实现规模化工业生产。

6.为实现上述目的,本发明提供了一种石墨烯超临界高压超声反应装置,其包括反应釜、剥离釜、超临界co2供给分系统和负压上下料分系统,其中:

7.所述超临界co2供给分系统的供料端和所述负压上下料分系统的供料端分别与所述反应釜的进料口连接,所述反应釜配设有机械搅拌装置、加热装置、高压超声装置、压力传感器和温度传感器;

8.所述反应釜与所述剥离釜均为密闭结构,所述剥离釜的进料口与所述反应釜的出料口之间通过释放球阀连接,所述反应釜与所述剥离釜的容积比为1∶5~30,所述剥离釜的出料口与所述负压上下料分系统的收料端连接。

9.作为本发明的进一步优选技术方案,所述反应釜与所述剥离釜均呈上下结构设置,所述剥离釜的进料口和出料口分别设置在其顶部和底部;所述反应釜包括釜盖和釜身,所述釜盖密封连接在所述釜身的顶部,所述反应釜的进料口设置在所述釜盖上,所述反应釜的出料口设置在所述釜身的底部。

10.作为本发明的进一步优选技术方案,所述釜身的外部设有夹套,所述夹套与所述釜身之间为水浴加热夹层,所述加热装置与所述水浴加热夹层连通以用于通入对所述釜身加热的循环的热水。

11.作为本发明的进一步优选技术方案,所述釜身的侧壁设有延伸到所述釜身内腔中的管套,所述管套的开口端外露于所述夹套的外部,所述高压超声装置安装在所述管套内。

12.作为本发明的进一步优选技术方案,所述机械搅拌装置包括安装在所述釜盖上的电机,所述电机的输出轴连接有延伸到所述釜身内腔中的搅拌桨,所述压力传感器和所述温度传感器分别通过设置在所述釜盖上的检测接口进行安装固定。

13.作为本发明的进一步优选技术方案,所述负压上下料分系统包括负压上料机、投料站、中间仓、成品仓、负压供料管和负压收料管,其中:所述中间仓的进料口与所述负压收料管的一端相连通,所述负压收料管的另一端作为该负压上下料分系统的收料端与所述剥离釜的出料口连通,所述中间仓的进料口还与所述投料站的出料口连接;所述中间仓的出料口与所述负压进料管的一端相连通,所述负压进料管的另一端作为该负压上下料分系统的进料端与所述反应釜的进料口连通,所述中间仓的出料口还与所述成品仓的进料口连接;所述负压上料机、中间仓、成品仓、反应釜和剥离釜上均设有过滤器,所述中间仓、成品仓、反应釜分别通过对应的过滤器与所述负压上料机连接,所述负压上料机用于对所述中间仓、成品仓、反应釜抽负压,所述剥离釜通过对应的过滤器连接有真空泵,所述真空泵用于对所述剥离釜抽真空。

14.作为本发明的进一步优选技术方案,所述石墨烯超临界高压超声反应装置还包括压缩气供给分系统,所述反应釜、剥离釜、中间仓和成品仓分别通过对应的过滤器与所述压缩气供给分系统连接,所述压缩气供给分系统用于对所述反应釜、剥离釜、中间仓和成品仓上的过滤器进行压缩气清灰;所述剥离釜、中间仓和成品仓的底部还连接有吹气抖动装置接口,所述剥离釜、中间仓和成品仓还分别通过对应的吹气抖动装置接口与所述压缩气供给分系统连接。

15.作为本发明的进一步优选技术方案,还包括co2回收分系统,所述co2回收分系统用于回收所述反应釜与所述剥离釜中的co2并输送给所述超临界co2供给分系统;

16.所述超临界co2供给分系统包括液态co2储罐,所述液态co2罐连接有co2输送泵,所述液态co2罐内的超临界co2通过co2输送泵注液到所述反应釜;

17.所述co2回收分系统包括回收泵和co2储罐,所述回收泵用于将回收的co2存储到co2储罐内,所述co2储罐连接有增压泵和冷凝器,所述增压泵用于将所述co2储罐输出的二氧化碳加压到7.0~10.0mpa,然后通过冷凝器冷凝成3~5℃液态的超临界co2并存储到所述液态co2储罐。

18.根据本发明的另一方面,本发明还提供了一种采用上述石墨烯超临界高压超声反应装置制备石墨烯的方法,包括以下步骤:

19.s1、通过负压上下料分系统将待剥离物料上料到反应釜内,接着把反应釜内抽到

真空达到-0.095mpa,通过超临界co2供给分系统将作为插层剂的3~5℃的液态超临界co2上料到反应釜内,待剥离物料与超临界co2质量比为1∶0.8~1.2;

20.s2、通过机械搅拌装置以转速100~300rpm对反应釜内的混合物料进行搅拌,加热装置对反应釜内混合物料进行加热,同时通过高压超声装置产生高压超声,高压超声的超声波频率范围为25~27khz,单根高压超声装置的波声功率密度为500w,当反应釜主体加热至40~50℃时,反应釜内的压力为7.8~8.2mpa,开始计时,保持反应釜内温度和压力,继续搅拌、加热及高压超声使反应釜内的混合物料反应30min;

21.s3、将剥离釜抽真空达到-0.095mpa后,打开反应釜与剥离釜之间的释放球阀,使反应釜快速卸压以完成待剥离物料的爆破剥离,并由负压上下料分系统对固气分离后的固态粉料进行收集。

22.作为本发明的进一步优选技术方案,该方法还包括以下步骤:将负压上下料分系统收集得到的固态粉料作为待剥离物料,重复步骤s1-s3多次。

23.本发明的石墨烯超临界高压超声反应装置及制备石墨烯的方法,采用上述技术方案,可以达到如下有益效果:

24.1)本发明的石墨烯超临界高压超声反应装置,通过设置高压超声装置、机械搅拌装置和加热装置,可以实现机械搅拌、高压超声和加热相结合,使得作为插层剂的超临界co2的分子更容易渗入到待剥离物料的片层结构内部,从而提高了剥离效率;

25.2)本发明的石墨烯超临界高压超声反应装置,将反应釜与剥离釜按容积比为1∶5~30连接设置,对插层后的待剥离物料通过快速卸压,可实现高压爆破剥离,进一步提高了剥离效率;

26.3)本发明的石墨烯超临界高压超声反应装置,采用负压上下料,不仅结构简单,便于操控,且便于实现规模化工业生产;

27.3)本发明的石墨烯超临界高压超声反应装置制备石墨烯的方法,实现了对石墨烯层数的可控制备,且工艺简单、成本低、设备要求不高,在大规模生产石墨烯中具有较好的潜力,这将为工业化的生产石墨烯提供一条新的路径。

附图说明

28.下面结合附图和具体实施方式对本发明作进一步详细的说明。

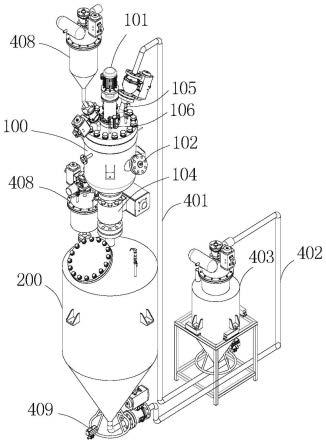

29.图1为本发明石墨烯超临界高压超声反应装置提供的一实施例的系统结构示意图;

30.图2为本发明石墨烯超临界高压超声反应装置提供的局部立体图;

31.图3为本发明的反应釜的剖视图。

32.图中:100、反应釜,101、机械搅拌装置,102、高压超声装置,103、加热装置,104、释放球阀,105、温度传感器,106、压力传感器,107、釜盖,108、釜身,200、剥离釜,300、压缩气供给分系统,400、负压上下料分系统,401、负压供料管,402、负压收料管,403、中间仓,404、成品仓,405、投料站,406、负压上料机,407、真空泵,408、过滤器,409、吹气抖动装置接口,500、超临界co2供给分系统,600、co2回收分系统。

33.本发明目的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

34.下面将结合附图以及具体实施方式,对本发明做进一步描述。较佳实施例中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等用语,仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

35.如图1-图3所示,本发明提供了一种石墨烯超临界高压超声反应装置,包括反应釜100、剥离釜200、超临界co2供给分系统500和负压上下料分系统400。

36.所述超临界co2供给分系统500的供料端和所述负压上下料分系统400的供料端分别与所述反应釜100的进料口连接,超临界co2供给分系统500用于将超临界co2上料至反应釜100,负压上下料分系统400用于将待剥离物料的上料至反应釜100,超临界co2用作待剥离物料的插层剂,待剥离物料为粉态的石墨或待进行一步分层的石墨烯。所述反应釜100配设有机械搅拌装置101、加热装置103、高压超声装置102、压力传感器106和温度传感器105,机械搅拌装置101、加热装置103、高压超声装置102用于对反应釜100内的物料进行机械搅拌、加热及高压超声处理,压力传感器106和温度传感器105用于对反应釜100内的温度及压力进行检测。

37.所述反应釜100与所述剥离釜200均呈上下结构设置且均为密闭结构,所述剥离釜200的进料口和出料口分别设置在其顶部和底部,所述剥离釜200的进料口与所述反应釜100的出料口之间通过释放球阀104连接,所述反应釜100与所述剥离釜200的容积比为1∶5~30(优选为1∶10)。该超临界co2具有高的扩散性和渗透性,以及具有相对较低的临界值温度(304.1k)和临界压力(7.38mpa),使得超临界co2的小分子极易渗透到石墨、石墨烯的片层结构中,反应釜100内处于高压状态的临界co2与待剥离物料的混合物通过释放球阀104释放到处于低压或负压状态的剥离釜200内,可实现对待剥离物料的爆破剥离。所述剥离釜200的出料口与所述负压上下料分系统400的收料端连接,爆破剥离后排出co2,剩余的固态粉体产物由负压上下料分系统400收集。

38.在一具体实施中,所述反应釜100包括釜盖107和釜身108,所述釜盖107密封连接在所述釜身108的顶部,所述反应釜100的进料口设置在所述釜盖107上,所述反应釜100的出料口设置在所述釜身108的底部。所述压力传感器106和所述温度传感器105分别通过设置在所述釜盖107上的检测接口进行安装固定,所述机械搅拌装置101包括安装在所述釜盖107上的电机,所述电机的输出轴连接有延伸到所述釜身108内腔中的搅拌桨,搅拌桨为推进式搅拌桨(如三叶片搅拌)。本实施例中的电机采用磁力搅拌电机,其磁力搅拌速度可调,磁力搅拌电机还设有不锈钢夹层以连接冷却装置以用于给磁力搅拌电机降温。

39.所述釜身108的外部设有夹套,所述夹套与所述釜身108之间为水浴加热夹层,所述加热装置103与所述水浴加热夹层连通以用于通入对所述釜身108加热的循环的热水。水浴加热夹层连通有设置在夹套上的进水口、出水口、排气口和排尽口,所述进水口和排尽口设置在所述釜身108的底部,出水口和排气口设置在所述釜身108的上部靠近上沿处,加热装置103为恒温热水供给装置,进水口和出水口分别加热装置103以实现循环输送恒温热水到水浴加热夹层内。循环通入热水加热,所述夹套将所述釜身加热至40~50℃(优先选择45℃),以使反应釜在整个反应过程保持该温度。

40.所述釜身108的侧壁设有延伸到所述釜身108内腔中的管套,所述管套的开口端外

露于所述夹套的外部,所述高压超声装置102安装在所述管套内,高压超声装置102的前端靠近搅拌桨,该高压超声装置102的数量为两个或四个。所述高压超声装置102可以在12mpa的高压下稳定工作,并不会因为高压而损坏或者不能工作。

41.在另一具体实施中,所述负压上下料分系统400包括负压上料机406、投料站405、中间仓403、成品仓404、负压供料管401和负压收料管402,其中:所述中间仓403的进料口与所负压上料机406述负压收料管402的一端相连通,所述负压收料管402的另一端作为该负压上下料分系统400的收料端与所述剥离釜200的出料口连通,所述中间仓403的进料口还与所述投料站405的出料口连接;所述中间仓403的出料口与所述负压进料管的一端相连通,所述负压进料管的另一端作为该负压上下料分系统400的进料端与所述反应釜100的进料口连通,所述中间仓403的出料口还与所述成品仓404的进料口连接;所述负压上料机406、中间仓403、成品仓404、反应釜100和剥离釜200上均设有过滤器408,所述中间仓403、成品仓404、反应釜100分别通过对应的过滤器408与所述负压上料机406连接,所述负压上料机406用于对所述中间仓403、成品仓404、反应釜100抽负压,所述剥离釜200通过对应的过滤器408连接有真空泵407,所述真空泵407用于对所述剥离釜200抽真空。具体的,负压上料机406、投料站405、中间仓403、成品仓404、反应釜100和剥离釜200在抽负压时,均需要通过对应连接的过滤器过滤气体中的粉尘,避免粉料随抽真空的气流排出,而造成原料的浪费及管道的堵塞。

42.本技术的负压上料机406和真空泵407的作用具体为:当将反应釜100抽真空后,用于将中间仓403内的物料在负压作用下吸入到反应釜100内;当将中间仓403内抽真空后,用于将剥离釜200或投料站405内的物料在负压作用下吸入到中间仓403;当将成品仓404内抽真空后,用于将剥离釜200内的物料在负压作用下吸入到成品仓404。剥离釜200抽真空后,有利于反应釜100内混合物料快速卸压到剥离釜200。优选地,真空泵407的抽取管路上还连接有co2回收分系统600,co2回收分系统600还与反应釜100上设置的过滤器连通,所述co2回收分系统600用于将爆破剥离后的剥离釜200和反应釜100内的co2回收,以便再利用,从而节省了成本。

43.所述石墨烯超临界高压超声反应装置还包括压缩气供给分系统300,所述反应釜100、剥离釜200、中间仓403和成品仓404分别通过对应的过滤器408与所述压缩气供给分系统300连接,所述压缩气供给分系统300用于对所述反应釜100、剥离釜200、中间仓403和成品仓404上的过滤器408吹压缩气体进行清灰,防止积尘堵塞滤芯;所述剥离釜200、中间仓403和成品仓404的底部还连接有吹气抖动装置接口409,所述剥离釜200、中间仓403和成品仓404还分别通过对应的吹气抖动装置接口409与所述压缩气供给分系统300连接,以实现在所述剥离釜200、中间仓403和成品仓404下料时对其内部进行反吹气,在气流及产生的抖动作用下,使粉料在下料过程中能更加顺畅的排出,防止仓内堆积。

44.优选地,所述co2回收分系统600与所述超临界co2供给分系统500相连,所述co2回收分系统600所回收的co2经处理后,作为原料再输送给所述超临界co2供给分系统500的co2储罐,以实现二氧化碳的循环利用。具体地,所述超临界co2供给分系统包括液态co2储罐,所述液态co2罐连接有co2输送泵,所述co2输送泵用于给所述反应釜注液;所述co2回收分系统包括回收泵和co2储罐,所述回收泵用于将回收的co2存储到co2储罐内,所述co2储罐连接有增压泵和冷凝器,所述增压泵用于将所述co2储罐输出的二氧化碳加压到7.0~10.0mpa,然

后通过冷凝器冷凝成3~5℃液态的超临界co2并存储到所述液态co2储罐。

45.本发明还提供了一种采用上述任一实施例的石墨烯超临界高压超声反应装置制备石墨烯的方法,包括以下步骤:

46.s1、通过负压上下料分系统400将待剥离物料上料到反应釜100内,然后将反应釜连通的过滤器反吹除尘,接着把反应釜内抽到真空达到-0.095mpa,通过超临界co2供给分系统500将作为插层剂的3~5℃的液态超临界co2上料到反应釜100内,待剥离物料与超临界co2质量比为1∶0.8~1.2,优选质量比为1∶1;

47.s2、通过机械搅拌装置以转速100~300rpm对反应釜内的混合物料进行搅拌,加热装置对反应釜内混合物料进行加热,同时通过高压超声装置产生高压超声,高压超声的超声波频率范围为25~27khz,单根高压超声装置的波声功率密度为500w,当反应釜主体加热至40~50℃(优选为45℃)时,反应釜内的压力为7.8~8.2mpa(优选为8mpa),开始计时,保持反应釜内温度和压力,继续搅拌、加热及高压超声使反应釜内的混合物料反应30-40min;;

48.s3、将剥离釜200抽真空后,打开反应釜100与剥离釜200之间的释放球阀104,使反应釜100快速卸压以完成待剥离物料的爆破剥离,先由co2回收分系统600回收co2,使剥离釜200内压力达到真空度-0.095mpa,并把所连接的过滤器反吹除尘,之后由负压上下料分系统400对固气分离后的固态粉料进行收集;

49.s4、在反应釜100将释放球阀14打开10s后,由co2回收分系统600回收反应釜100内的co2,使反应釜内100压力达到真空度-0.095mpa,并把所连接的过滤器反吹除尘,关闭所连通的阀体后等待下次反应。

50.上述步骤以石墨作为待剥离物料,经爆破剥离后可将石墨剥离得到石墨烯,但仅经过步骤s1-s4的一轮剥离处理,可能会有部分石墨未完全剥离,或者剥离得到的石墨烯的片层较多,因此,需要对经一轮剥离后的初产物进行再次剥离。优选地,将负压上下料分系统400收集得到的固态粉料作为待剥离物料,重复步骤s1-s3多次,多次爆破剥离,从而得到单层或少层(两层或三层)的石墨烯,使制备得到的石墨的层数满足使用需求。

51.本发明制备石墨烯的方法,实现了对石墨烯层数的可控制备,且工艺简单、成本低、设备要求不高,在大规模生产石墨烯中具有较好的潜力,这将为工业化的生产石墨烯提供一条新的路径。

52.虽然以上描述了本发明的具体实施方式,但是本领域熟练技术人员应当理解,这些仅是举例说明,可以对本实施方式做出多种变更或修改,而不背离本发明的原理和实质,本发明的保护范围仅由所附权利要求书限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1