一种利用余热脱附的RCO有机废气处理装置及工艺的制作方法

本发明属于环保,涉及一种有机废气净化处理装置,尤其涉及一种利用余热脱附的rco有机废气处理装置及工艺。

背景技术:

1、目前,vocs净化处理技术可分为回收技术与销毁技术两大类。回收技术是通过物理方法采用选择性吸附或选择性渗透实现富集分离有机污染物,包括吸附、吸收、冷凝及膜分离等。销毁技术是通过氧化反应,将有机污染物氧化为二氧化碳和水等无害小分子的方法,包括催化燃烧、催化氧化、生物氧化、低温等离子体和光催化氧化等。针对工业vocs排放强度大、污染物种类多、持续时间长的特点,蓄热式催化氧化技术或集成吸附浓缩技术的蓄热催化氧化技术成为工业vocs污染治理的首选。

2、目前普遍使用的是两体蓄热式催化氧化装置,存在废气泄漏的问题,一旦一个装置需要检修时,整个设备就处于不工作状态,不能为企业生产服务。在转轮沸石进行脱附再生时,脱附温度需在180-200℃左右,转轮冷却气体作为脱附气体温度只有100-120℃,这样就需要对脱附气体进行补偿加热,以便达到沸石脱附温度从而实现再生,而催化氧化装置的炉膛内正常保持在350-500℃,现有废气处理设备所采用的技术并没有很好的利用炉膛内的热量,这样就会造成能耗损失较大,利用率低的情况。

技术实现思路

1、为解决上述问题,本发明公开了本发明目的在于提供一种利用余热脱附的rco有机废气处理装置及工艺;装置提供了多体式催化氧化装置,并高效利用炉膛热量,无需对脱附气体进行额外补偿加热,具有能耗低、运行成本低的特点,适用于工业vocs的净化处理。

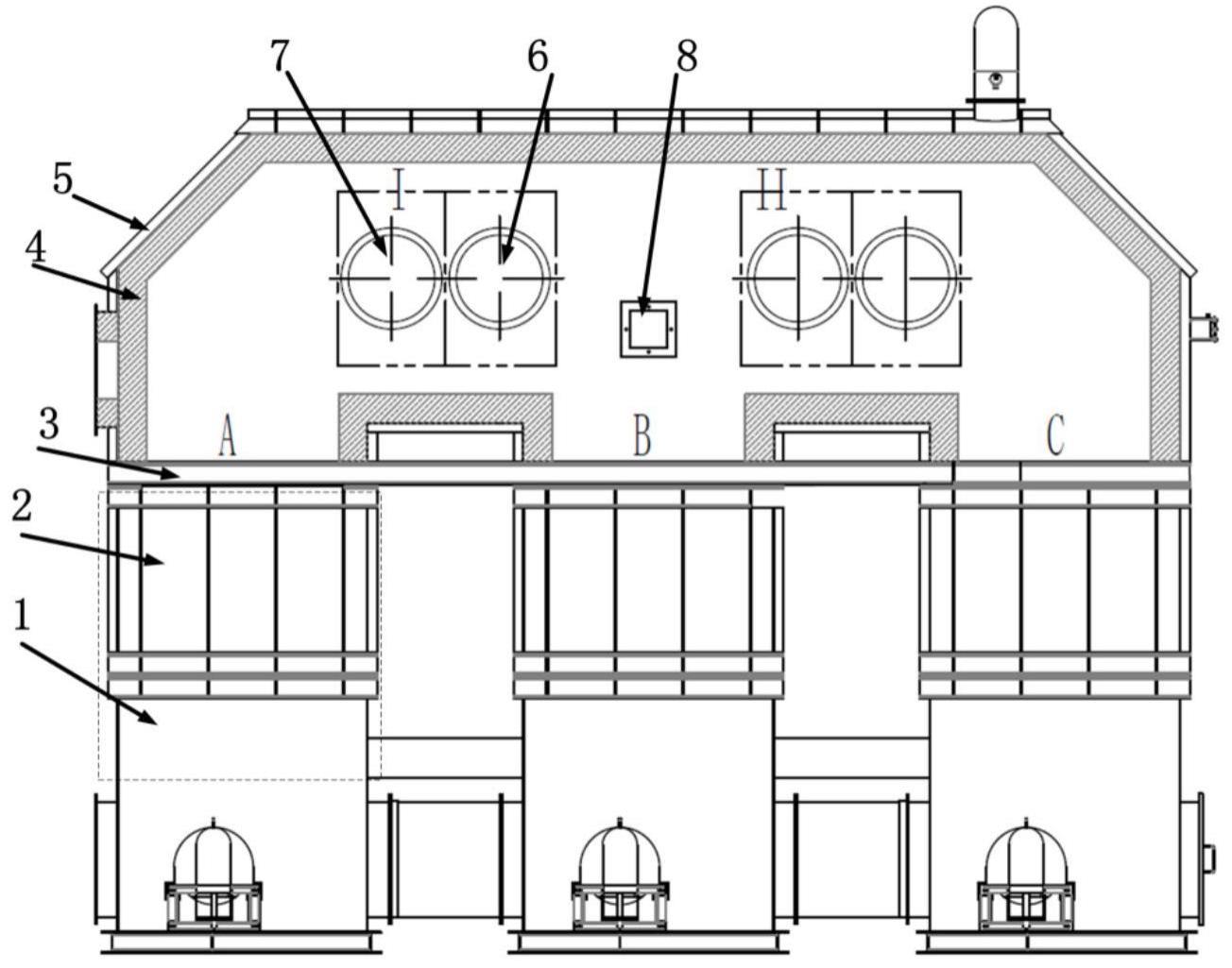

2、一种利用余热脱附的rco有机废气处理装置,包括处理箱体,其中处理箱体的上端设有燃烧室;燃烧器和换热器;且下端依次设置催化装置a、催化装置b和催化装置c;其中催化装置a、催化装置b和催化装置c结构形状一致,所述燃烧室内设有换热区ⅰ和换热区ⅱ;在换热区ⅰ或ⅱ设置冷侧进口和热侧出口;所述燃烧器是用来控制催化装置a、b以及c对应的催化氧化区域的氧化燃烧;所述催化装置a、催化装置b和催化装置c上均设有废气入口和气体出口;其中催化装置a、催化装置b和催化装置c上的废气入口之间通过上贯通管道相通;所述催化装置a、催化装置b和催化装置c上的废气出口之间通过下贯通管道相通;其中催化装置a、催化装置b和催化装置c上均设有排气管道和脱附气体管道。

3、所述处理箱体在与催化装置a对应的管道上分别设有管道切换阀a1和管道切换阀a2;在与催化装置b对应的管道上分别设有上管道切换阀b1和管道切换阀b2; 在与催化装置c上分别设有管道切换阀c1和管道切换阀c2。

4、催化装置a、b以及c中的催化剂为蜂窝型贵金属催化剂,催化剂为pt或pd的一种或多种。

5、其中换热区ⅰ或ⅱ,其中换热材料均采用蜂窝蓄热陶瓷。

6、所述处理箱体的内壁依次设有耐火保温层和壳体;其中壳体采用321不锈钢材料;温度传感器设置在耐火保温层内。

7、所述处理箱体的顶部设有泄爆片。

8、其中在所述处理箱体的一侧上设有吹扫风管。

9、一种利用余热脱附的rco有机废气处理工艺,处理的工艺流程为:

10、流程1: a-b、换热区ⅰ工作:打开管道切换阀a-1、管道切换阀b-2,关闭其他,沸石转轮脱附后的废气通过气体入口进入,通过脱附气体管道进入燃烧室进行催化氧化,催化氧化燃烧完的气体从排气管道通过气体出口排出;冷却沸石转轮所产生的废气通过换热区ⅰ冷侧进口进入,此时气体温度为100-120℃,进入装置内换热器进行余热利用升温至180-200℃,再从热侧出口出再对沸石转轮进行脱附,循环上述步骤;

11、流程2:b-c、换热区ⅱ工作:打开管道切换阀b-1、管道切换阀c-2,关闭其他,沸石转轮脱附后的废气通过气体入口进入,通过脱附气体管道进入燃烧室进行催化氧化,催化氧化燃烧完的气体从排气管道通过气体出口排出;冷却沸石转轮所产生的废气通过换热区ⅱ冷侧进口进入,此时气体温度为100-120℃,进入装置内换热器8进行余热利用升温至180-200℃,再从热侧出口出再对沸石转轮进行脱附,循环上述步骤;

12、流程3:a-c、换热区ⅰ或ⅱ工作:打开管道切换阀a-1、管道切换阀c-2,关闭其他,沸石转轮脱附后的废气通过气体入口进入,通过脱附气体管道进入燃烧室进行催化氧化,催化氧化燃烧完的气体从排气管道通过气体出口排出;冷却沸石转轮所产生的废气通过换热区ⅰ或ⅱ冷侧进口进入,此时气体温度为100-120℃,进入装置内换热器进行余热利用升温至180-200℃,再从热侧出口出再对沸石转轮进行脱附,循环上述步骤。

13、因催化剂长时间处于高温状态会影响其使用寿命,当催化氧化装置a中催化剂层温度达到350-450℃,关闭流程1,启动流程2; 当催化氧化装置b中催化剂层温度达到350-450℃,关闭流程2,启动流程3,以此类推。

14、本发明的有益效果:

15、本发明对比现有技术,转轮冷却气温度在110-120℃,经冷却后从冷侧出口温度在150-160℃,要实现对沸石转轮脱附处理,需对脱附气体补偿加热至180-220℃,而炉膛温度一般会保持在400-450℃,故本发明利用炉膛热量对脱附气体进行热量补偿,减少了额外加热装置,实现低能耗、低成本运行,且采用多体式催化氧化装置,可利用切换阀灵活利用多体式装置不间断工作,避免因设备检修而导致停止运转的情况。

技术特征:

1.一种利用余热脱附的rco有机废气处理装置,其特征在于:包括处理箱体(1),其中处理箱体的上端设有燃烧室(6);燃烧器(7)和换热器(8);且下端依次设置催化装置a、催化装置b和催化装置c;其中催化装置a、催化装置b和催化装置c结构形状一致,所述燃烧室(6)内设有换热区ⅰ和换热区ⅱ;在换热区ⅰ或ⅱ设置冷侧进口(9)和热侧出口(10);所述燃烧器(7)是用来控制催化装置a、b以及c对应的催化氧化区域的氧化燃烧;所述催化装置a、催化装置b和催化装置c上均设有废气入口(2)和气体出口(3);其中催化装置a、催化装置b和催化装置c上的废气入口(2)之间通过上贯通管道相通;所述催化装置a、催化装置b和催化装置c上的废气出口(3)之间通过下贯通管道相通;其中催化装置a、催化装置b和催化装置c上均设有排气管道(5)和脱附气体管道(4)。

2.根据权利要求1所述的一种利用余热脱附的rco有机废气处理装置,其特征在于:所述处理箱体在与催化装置a对应的管道上分别设有管道切换阀a1和管道切换阀a2;在与催化装置b对应的管道上分别设有上管道切换阀b1和管道切换阀b2; 在与催化装置c上分别设有管道切换阀c1和管道切换阀c2。

3.根据权利要求1所述的一种利用余热脱附的rco有机废气处理装置,其特征在于:催化装置a、b以及c中的催化剂为蜂窝型贵金属催化剂,催化剂为pt或pd的一种或多种。

4.根据权利要求1所述的一种利用余热脱附的rco有机废气处理装置,其特征在于:其中换热区ⅰ或ⅱ,其中换热材料均采用蜂窝蓄热陶瓷。

5.根据权利要求1所述的一种利用余热脱附的rco有机废气处理装置,其特征在于:所述处理箱体的内壁依次设有耐火保温层(14)和壳体(15)、其中壳体(15)采用321不锈钢材料;温度传感器设置在耐火保温层(14)内。

6.根据权利要求1所述的一种利用余热脱附的rco有机废气处理装置,其特征在于:所述处理箱体的顶部设有泄爆片(13)。

7.根据权利要求1所述的一种利用余热脱附的rco有机废气处理装置,其特征在于:其中在所述处理箱体的一侧上设有吹扫风管(12)。

8.一种利用余热脱附的rco有机废气处理工艺,其特征在于:处理的工艺流程为:

9.根据权利要求8所述的一种利用余热脱附的rco有机废气处理工艺,其特征在于:因催化剂长时间处于高温状态会影响其使用寿命,当催化氧化装置a中催化剂层温度达到350-450℃,关闭流程1,启动流程2; 当催化氧化装置b中催化剂层温度达到350-450℃,关闭流程2,启动流程3,以此类推。

技术总结

本发明提供一种利用余热脱附的RCO有机废气处理装置,包括处理箱体,其中处理箱体的上端设有燃烧室;燃烧器和换热器;且下端依次设置催化装置A、催化装置B和催化装置C;其中催化装置A、催化装置B和催化装置C结构形状一致,所述燃烧室内设有换热区Ⅰ和换热区Ⅱ;在换热区Ⅰ或Ⅱ设置冷侧进口和热侧出口;所述燃烧器是用来控制催化装置A、B以及C对应的催化氧化区域的氧化燃烧;所述催化装置A、催化装置B和催化装置C上均设有废气入口和气体出口;其中催化装置A、催化装置B和催化装置C上均设有排气管道和脱附气体管道。本发明高效利用炉膛热量,无需对脱附气体进行额外补偿加热,具有能耗低、运行成本低的特点,适用于工业VOCs的净化处理。

技术研发人员:梁青宝,陈旭生,齐丛亮

受保护的技术使用者:江苏中科睿赛污染控制工程有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!