一种用于净化复杂含油乳液污水的多功能复合材料的制备方法

1.本发明涉及一种多功能复合材料的制备方法,尤其是涉及一种能够通过一步过滤去除复杂污水中油、表面活性剂、染料、微塑料等多种有害物质的多功能复合材料的制备方法,属于纳米复合材料和环境材料制备技术领域。

背景技术:

2.工业含油污水的大量排放和原油泄漏事故的频繁发生,不仅危及水生生物和水环境的安全,而且严重危及人体健康,加剧了淡水供应危机。鉴于此,从污水中获取清洁安全的水是很有必要,复杂含油废水的净化引发了研究热潮。含油废水处理的难点在于水中污染物的复杂性和多样性以及组分的不确定性。例如,在石油的开采、运输和加工过程中,一般会产生大量大小在几纳米到几微米之间的乳化油滴。为了达到净化的目的,需要快速有效地去除乳化废水中的这些微小油滴。许多新技术或材料已被开发用于有效净化含油污水,其中油水分离材料和吸附材料的研究最为广泛。油水分离可以通过控制材料表面对油水的润湿性来实现,因此具有特殊润湿性和高分离效率的新型功能材料受到青睐。这类材料过滤分离工艺简单、能耗低,且膜内孔径范围可调,在乳化废水分离方面具有极好的潜力。因此,基于形状、大小和厚度可调的过滤分离技术已广泛应用于含油废水处理。然而,过滤分离材料的大规模应用仍然受到许多因素的限制,如制造工艺复杂、稳定性差、强度低、通量小、使用寿命短,以及难以同时实现高分离通量和分离效率。因此,迫切需要研制一种高效净化含油废水的新型滤料。

3.油类与表面活性剂、微塑料 (一种新兴污染物)和有机染料等有害污染物共存,进一步增加了此类废水的净化难度。在过滤分离技术处理含油废水的过程中,不仅需要分离稳定的油水乳液,还需要去除水中少量的微塑料和有机染料等有害污染物。因此,设计多功能过滤材料应同时实现油水乳液分离和去除废水中的有害污染物,这对含油污水的处理非常重要。

4.玻璃纤维织物作为一种常用的工程材料,具有优异的机械强度、耐腐蚀性和耐高温性。利用玻璃纤维织物作为基材,可以制备适合恶劣环境的分离材料,满足实际油水分离过程中对高机械强度、高通量、高效过滤器的要求。同时,在基体上构建更加稳定的无机涂层,更适合在极端环境中使用。硅酸镁是一种友好的环保材料,具有优异的吸附性能,它可以在不同的基质中容易生长,也可以包裹在其他基质上形成具有纳米层、纳米花和其他形态的复合材料。具有特殊表面结构的硅酸镁具有超亲水-水下超疏油界面,可实现高效油水分离。

5.但目前还没有基于玻璃纤维织物制备硅酸镁涂层净水材料的相关报道,也没有应用的先例。

技术实现要素:

6.本发明的目的在于提供一种用于净化复杂含油乳液污水的多功能复合材料的制备方法,该方法制备的多功能复合材料能够通过一步过滤去除复杂污水中油、表面活性剂、染料、微塑料等多种有害物质。

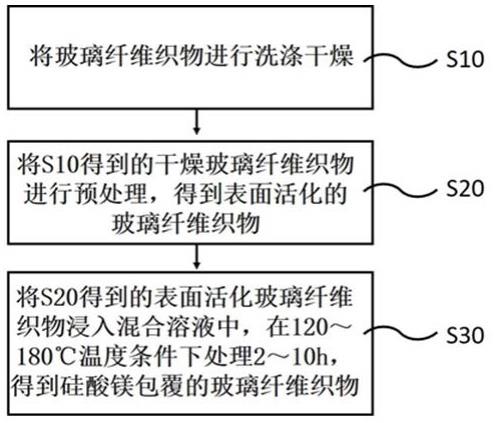

7.一、硅酸镁包覆玻璃纤维织物多功能复合材料的制备1)将玻璃纤维织物置于乙醇水溶液中充分浸泡搅拌至玻璃纤维织物表面无其他杂质,干燥得到洁净的表面无杂质的玻璃纤维织物;所述玻璃纤维织物为纤维直径范围在0.05 mm~0.5mm,所述乙醇水溶液的质量浓度为5%~60%。

8.2)向洁净的表面无杂质的玻璃纤维织物中加入碱性溶液,充分浸泡使表面活化,清洗至中性后干燥得到表面活化的玻璃纤维织物;所述碱性溶液的溶质为氢氧化钾、氢氧化钠、碳酸钾、碳酸钠、硅酸钾和碳酸氢钾中的至少一种,所述碱性溶液的质量百分比浓度为5wt%~40wt%,所述反应的温度为15℃~35℃,所述反应的时间为2h~8h。

9.3)将上述表面活化玻璃纤维织物充分浸入镁盐、氯化铵、氨水和水的混合溶液中,在120℃~180℃下充分反应2 h~10 h,即得硅酸镁包覆玻璃纤维织物净水材料。所述镁盐为氯化镁、硫酸镁、硝酸镁、乙酸镁、乙醇镁中的至少一种。

10.所述镁盐在混合溶液中的摩尔浓度为0.5mol/l~5mol/l;所述氯化铵在混合溶液中的摩尔浓度为0.5mol/l~5mol/l;所述氨水在混合溶液中的摩尔浓度为0.5mol/l~5mol/l。

11.所述表面活化玻璃纤维织物和所述合成的硅酸镁的质量比为10~1000:1~10。

12.二、硅酸镁包覆玻璃纤维织物多功能复合材料的结构与性能(1)将一平方米纤维直径为0.05mm的玻璃纤维织物于5wt%的乙醇水溶液中进行充分清洗,烘干;(2)将步骤(1)得到的玻璃纤维织物在5l浓度为5 wt%的氢氧化钠水溶液中充分浸润,在25℃下充分反应8 h后,用水清洗后烘干,得到所需要的预处理表面活化玻璃纤维织物;(3)将步骤(2)得到的表面活化玻璃纤维织物充分浸入含有浓度分别为0.5%、5%和2.5%的氯化镁、氯化铵、氨水的5l水溶液中,上述混合体系在160℃下反应2h,用水洗涤三次以上后干燥,得到所需要的硅酸镁包覆玻璃纤维织物多功能复合材料。

13.1、结构表征对上述制备得到的硅酸镁包覆的硅酸镁包覆玻璃纤维织物净水材料进行表面扫描电镜观察,结果如图2a~图2d所示。

14.图2a为硅酸镁包覆玻璃纤维织物净水材料的100μm扫描电镜照片,图2b为硅酸镁包覆玻璃纤维织物净水材料的10μm扫描电镜照片,图2c硅酸镁包覆玻璃纤维织物净水材料的1μm扫描电镜照片,图2d为硅酸镁包覆玻璃纤维织物净水材料的100nm扫描电镜照片。由图2a~图2d可以看出,经过硅酸镁包覆后,玻璃纤维织物的表面形貌发生了明显的改变,包裹着一层致密的硅酸镁纳米片。

15.2、性能评测润湿性测试对上述硅酸镁包覆的玻璃纤维织物净水材料进行在湿润性测试,显微观察后结果如图3所示。

16.由图3可以看出,硅酸镁包覆玻璃纤维织物净水材料表现出水下超疏油性(3a)和

空气中的超亲水性(3b)。说明通过上述处理,使得玻璃纤维织物实现了表面润湿性的巨大转变。

17.同时由图4可以看出,图4为硅酸镁包覆玻璃纤维织物表面的润湿和分离过程机理示意图。超亲水的硅酸镁表面可以包裹大量的水分子,在织物表面形成一层致密的含水层达到油水分离的目的。

18.机械性能测试由图5可以看出,硅酸镁包覆玻璃纤维织物具有强大的机械性能,可以承受2kg的重量,而不会对织物表面结构产生破坏。

19.污染物去除测试将含有微塑料的污水(微塑料浓度为20mg/l)通过上述硅酸镁包覆玻璃纤维织物净水材料进行过滤测试,结果如图6所示。图6为硅酸镁包覆玻璃纤维织物净水材料对含有微塑料污水过滤前后的光谱对照图。由图6可以看出,经过硅酸镁包覆玻璃纤维织物的过滤后的污水,其中的微塑料已经被完全去除,去除效果好。

20.将含有有机染料的污水(亚甲基蓝浓度为30mg/l)通过上述硅酸镁包覆玻璃纤维织物净水材料进行过滤测试,结果如图7所示。图7为硅酸镁包覆玻璃纤维织物净水材料对含有有机染料(亚甲基蓝)过滤前后的光谱对照图。由图7可以看出,经过硅酸镁包覆玻璃纤维织物净水材料的过滤,水中的亚甲基蓝被完全去除,去除率高达99.9%。

21.含油乳液污水的分离净化图8a为某钢铁企业加工过程中产生的乳化含油污水(ph=6)的显微照片,其中含有烃类、脂类、脂肪族、芳香族、蜡类以及酚、萘、胺、苯、煤油等多种有机污染物。图8b为经硅酸镁包覆玻璃纤维织物净水材料净化后的洁净水显微照片。

22.对比图8a和图8b,可以看出,净化后的洁净水中的油滴已经完全去除,分离效率高于99%。由此说明,本发明制备得到的硅酸镁包覆玻璃纤维织物净水材料对于水包油废乳液具有较好的分离效果,水包油乳液中的油滴在分离后被彻底去除,实现净水目标。

23.综上,本发明具有如下优点:(1)本发明用高强度的玻璃纤维织物为基体材料制备了硅酸镁包覆玻璃纤维织物净水材料,具有高机械强度、高通量、高效、耐腐蚀性强、耐冲击和耐高温性的多重优势;(2)本发明的硅酸镁包覆玻璃纤维织物净水材料的制备方法工艺简单,不需要复杂的设备。材料制备过程中使用的溶剂为水,未使用有毒有害的有机溶剂和表面活性剂,因此工艺较绿色环保;(3)硅酸镁涂层表面复杂的微纳米结构使其具备超亲水-水下超疏油性能,具有高效的油水分离效果,通过包覆硅酸镁强化了复合材料对有机染料以及有微塑料的吸附性能;(4)将玻璃纤维织物本身的二氧化硅通过外延生长的方式,通过反应原位转化为硅酸镁,实现了对玻璃纤维织物的包覆。因此,过滤吸附了有机染料和微塑料的废弃过滤层可重复使用,易于重建,具有可再生优势。

附图说明

24.图1为本发明方法制备硅酸镁包覆玻璃纤维织物多功能复合材料的工艺流程图;

图2a为硅酸镁包覆玻璃纤维织物净水材料的100μm扫描电镜照片,图2b为硅酸镁包覆玻璃纤维织物净水材料的10μm扫描电镜照片,图2c硅酸镁包覆玻璃纤维织物净水材料的10μm扫描电镜照片,图2d为硅酸镁包覆玻璃纤维织物净水材料的100nm扫描电镜照片;图3a为硅酸镁包覆玻璃纤维织物净水材料水下油接触角示意图,图3b为硅酸镁包覆玻璃纤维织物净水材料在空气中对水滴的接触角示意图;图4为硅酸镁包覆玻璃纤维织物净水材料表面的润湿和分离过程机理示意图;图5为硅酸镁包覆玻璃纤维织物净水材料的机械性能测试照片;图6为硅酸镁包覆玻璃纤维织物净水材料对含有微塑料污水过滤前后的光谱对照图;图7为硅酸镁包覆玻璃纤维织物净水材料对含有有机染料(亚甲基蓝)过滤前后的光谱对照图;图8a为某钢铁企业加工过程中产生的乳化含油污水(ph=6)的显微照片,图8b为经硅酸镁包覆玻璃纤维织物净水材料净化后的洁净水显微照片。

具体实施方式

25.下面结合具体实施例对本发明做进一步的解释说明。

26.实施例1(1)将五平方米纤维直径为0.5mm的玻璃纤维织物于10wt%的乙醇水溶液中进行充分清洗,烘干;(2)将步骤1得到的玻璃纤维织物在5l浓度为20 wt%的氢氧化钾水溶液中充分浸润,在35℃下充分反应2 h后,用水清洗后烘干,得到所需要的预处理表面活化玻璃纤维织物;(3)将步骤2得到的表面活化玻璃纤维织物充分浸入含有浓度分别为5%、2.5%和0.5%的氯化镁、氯化铵、氨水的5l水溶液中,上述混合体系在120℃下分别反应8 h,用水洗涤三次以上后干燥,得到所需要的硅酸镁包覆玻璃纤维织物多功能复合材料。编号为:mgsi@gf-1。

27.实施例2(1)将三平方米纤维直径为0.2mm的玻璃纤维织物于20wt%的乙醇水溶液中进行充分清洗,烘干;(2)将步骤1得到的玻璃纤维织物在5l浓度为40 wt%的碳酸钾水溶液中充分浸润,在20℃下充分反应6 h后,用水清洗后烘干,得到所需要的预处理表面活化玻璃纤维织物;(3)将步骤2得到的表面活化玻璃纤维织物充分浸入含有浓度分别为2.5%、0.5%和5%的氯化镁、氯化铵、氨水的5l水溶液中,上述混合体系在150℃下分别反应5 h,用水洗涤三次以上后干燥,得到所需要的硅酸镁包覆玻璃纤维织物多功能复合材料。编号为:mgsi@gf-2。

28.实施例3(1)将二平方米纤维直径为0.24mm的玻璃纤维织物于50wt%的乙醇水溶液中进行充分清洗,烘干;(2)将步骤1得到的玻璃纤维织物在5l浓度为30wt%氢碳酸钠水溶液中充分浸润,在20℃下充分反应4 h后,用水清洗后烘干,得到所需要的预处理表面活化玻璃纤维织物;(3)将步骤2得到的表面活化玻璃纤维织物充分浸入含有浓度分别为3%、2%和1%的氯化镁、氯化铵、氨水的5l水溶液中,上述混合体系在170℃下分别反应5 h,用水洗涤三次以上后干燥,得到所需要的硅酸镁包覆玻璃纤维织物多功能复合材料。编号为:mgsi@gf-3。

29.实施例4(1)将四平方米纤维直径为0.12mm的玻璃纤维织物于60wt%的乙醇水溶液中进行充分清洗,烘干;(2)将步骤1得到的玻璃纤维织物在5l浓度为35wt%碳酸氢钾水溶液中充分浸润,在30℃下充分反应7 h后,用水清洗后烘干,得到所需要的预处理表面活化玻璃纤维织物;(3)将步骤2得到的表面活化玻璃纤维织物充分浸入含有浓度分别为1%、1%和2%的氯化镁、氯化铵、氨水的5l水溶液中,上述混合体系在135℃下分别反应2.5 h,用水洗涤三次以上后干燥,得到所需要的硅酸镁包覆玻璃纤维织物多功能复合材料。编号为:mgsi@gf-4。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1