一种轴承加工用液屑收集装置

1.本实用新型涉及一种轴承加工用液屑收集装置,涉及轴承加工技术领域。

背景技术:

2.轴承是一种在机械转动过程中起固定和减小载荷摩擦系数的部件。在当代的机械当中轴承起到一个举足轻重的作用,用来降低动力传递过程中的摩擦系数和保持轴中心位置固定。

3.针对现有技术存在以下问题:

4.在螺旋刀头对轴承进行切削加工的过程中,在刀头运转的过程中容易产生螺旋状金属屑,金属屑容易互相交缠,当其与后续下落的切削液接触时,使其黏性增加,进而使交缠的金属屑容易呈大块状板结在过滤网架的表面,当其在过滤网架表面被分离收集时,大体积的金属碎屑容易产生堵塞现象,同时,交缠的金属屑在接触后续流动的切削液时,容易导致切削液在过滤网架表面的残留,不便于切斜液的快速收集。

技术实现要素:

5.本实用新型提供一种轴承加工用液屑收集装置,其中一种目的是为了具备有效避免大体积金属屑对过滤网架的表面产生堵塞的现象,解决金属屑容易互相交缠,呈块状板结在过滤网架的表面,容易产生堵塞现象问题;其中另一种目的是为了解决切削液在过滤网架表面的残留的问题,以达到便于切斜液的快速收集效果。

6.为解决上述技术问题,本实用新型所采用的技术方案是:

7.一种轴承加工用液屑收集装置,包括流通支架,所述流通支架为中空结构,且流通支架的内腔且靠上方通过设置有安装螺栓与安装螺母拆卸式连接有过滤网架,所述流通支架的内腔设置有后加工组件,所述后加工组件包括传动竖臂、碾压磁轮、外固刮板和手持架;

8.所述传动竖臂靠近流通支架的内壁左右两侧对称设置,且传动竖臂的内壁底部通过设置有定位轴活动连接有碾压磁轮,所述传动竖臂的内壁通过设置有安装螺栓与安装螺母拆卸式连接有外固刮板,所述传动竖臂的内侧顶部均设置有手持架。

9.本实用新型技术方案的进一步改进在于:所述流通支架的内腔设置有传动组件,且流通支架内壁左右两端均通过开设有凹槽设置有内嵌导向架,所述传动组件的端部延伸于内嵌导向架的内腔。

10.本实用新型技术方案的进一步改进在于:所述传动组件包括限位滑竿、传动刮板和磁力导杆,所述传动刮板位于过滤网架的底部,且传动刮板的底部固定连接有磁力导杆,所述磁力导杆与碾压磁轮的磁极分布为同极相对。

11.本实用新型技术方案的进一步改进在于:所述传动刮板的左右两端内侧均设置有限位滑竿,所述限位滑竿的端部与内嵌导向架的内腔前后两侧固定连接。

12.本实用新型技术方案的进一步改进在于:所述流通支架的内表面后侧通过设置有

安装螺栓与安装螺母拆卸式连接有延伸支板,所述延伸支板的表面排列设置有碰撞凸块。

13.本实用新型技术方案的进一步改进在于:所述流通支架顶部设置有阻隔盖体,所述阻隔盖体的表面左右两端均开设有流通凹槽,所述传动竖臂位于流通凹槽的内侧。

14.本实用新型技术方案的进一步改进在于:所述阻隔盖体的表面中心处通过开设有凹槽活动连接有延伸漏斗,且流通支架的外表面左右两侧均通过设置有安装螺栓与安装螺母拆卸式连接有支撑臂。

15.由于采用了上述技术方案,本实用新型相对现有技术来说,取得的技术进步是:

16.1、本实用新型提供一种轴承加工用液屑收集装置,通过过滤网架的顶部设置有后加工组件对碎屑进行加工,再将后加工组件采用传动竖臂、碾压磁轮、外固刮板和手持架组合设置,碾压磁轮可在过滤网架的表面发生转动,转动的过程中可对体积较大的金属屑进行压碎,使其体积减小,进而可有效避免过滤网架表面大体积碎屑堆积产生堵塞现象,同时使切削液能够顺利穿过过滤网架流通,提高了分离收集工作的效率。

17.2、本实用新型提供一种轴承加工用液屑收集装置,通过在过滤网架的下方设置有传动组件,传动组件内部的磁力导杆可与传动刮板可随着碾压滚轮的移动而同步移动,对过滤网架底部进行刮蹭,减少切削液在流通过程中对过滤网架底部所产生的残留,以便于切削液的快速出料。

附图说明

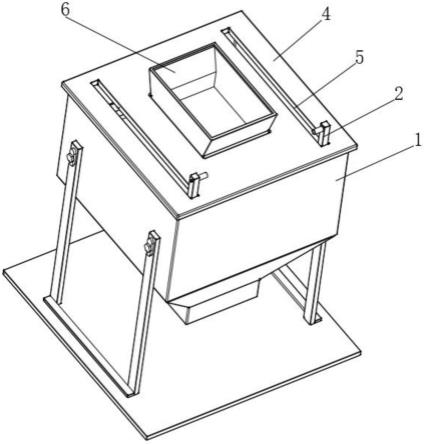

18.图1为本实用新型的结构示意图;

19.图2为本实用新型流通支架内部结构示意图;

20.图3为本实用新型流通支架底部结构示意图;

21.图4为本实用新型图3中a处放大结构示意图。

22.图中:1、流通支架;2、后加工组件;21、传动竖臂;22、碾压磁轮; 23、外固刮板;24、手持架;3、过滤网架;4、阻隔盖体;5、流通凹槽;6、延伸漏斗;7、支撑臂;8、延伸支板;9、碰撞凸块;10、内嵌导向架;11、传动组件;111、限位滑竿;112、传动刮板;113、磁力导杆。

具体实施方式

23.下面结合实施例对本实用新型做进一步详细说明:

24.如图1-4所示,本实用新型提供了一种轴承加工用液屑收集装置,包括流通支架1,流通支架1为中空结构,且流通支架1的内腔且靠上方通过设置有安装螺栓与安装螺母拆卸式连接有过滤网架3,在该轴承加工用液屑收集装置的使用过程中,在对轴承的切削过程中,会有切削液与切削过程中所产生的碎屑下落,流通支架1能够使切削液与碎屑的混合在其内部流通,流通支架1内腔所安装的过滤网架3能够对切削液和碎屑的混合物进行分离,碎屑被滞留在过滤网架3的表面,切削液继续流动至收集机构内部,以便于对切削液的回收利用工作,流通支架1的内腔设置有后加工组件2,后加工组件2 包括传动竖臂21、碾压磁轮22、外固刮板23和手持架24。

25.传动竖臂21靠近流通支架1的内壁左右两侧对称设置,且传动竖臂21 的内壁底部通过设置有定位轴活动连接有碾压磁轮22,传动竖臂21的内壁通过设置有安装螺栓与安装螺母拆卸式连接有外固刮板23,传动竖臂21的内侧顶部均设置有手持架24,在螺旋刀头对

轴承进行切削加工的过程中,在刀头运转的过程中容易产生螺旋状金属屑,金属屑容易互相交缠,当其在过滤网架3表面收集时,容易产生堵塞现象,同步容易与后续下落的切削液接触,使其呈块状板结在过滤网架3的表面,通过控制后加工组件2内部的传动竖臂21在流通支架1的内腔滑动,在其滑动的过程中,碾压磁轮22可在过滤网架3的表面发生转动,转动的过程中可对体积较大的金属屑进行压碎,使其体积减小,进而可有效避免过滤网架3表面大体积碎屑堆积产生堵塞现象,同时使切削液能够顺利穿过过滤网架3流通,提高了分离收集工作的效率,同时,碾压磁轮22在转动破碎的过程中,外固刮板23可对其表面在压力作用下所黏附的碎屑进行清除,减少碎屑对碾压磁轮22外表面的黏附。

26.流通支架1的内腔设置有传动组件11,且流通支架1内壁左右两端均通过开设有凹槽设置有内嵌导向架10,传动组件11的端部延伸于内嵌导向架 10的内腔,内嵌导向架10呈倾斜状设置,可避免传动组件11在其内部出现滑脱现象。

27.传动组件11包括限位滑竿111、传动刮板112和磁力导杆113,传动刮板112位于过滤网架3的底部,且传动刮板112的底部固定连接有磁力导杆 113,磁力导杆113与碾压磁轮22的磁极分布为同极相对,当传动竖臂21带动压磁轮22在过滤网架3的表面发生转动移动时,位于过滤网架3底部的磁力导杆113可在其与碾压磁轮22的磁极吸附力作用下同步移动,分进而可使其顶部位于过滤网架3的底部的传动刮板112移动,对过滤网架3底部进行刮蹭,减少切削液在流通过程中对过滤网架3底部所产生的残留,以便于切削液的快速出料。

28.传动刮板112的左右两端内侧均设置有限位滑竿111,限位滑竿111的端部与内嵌导向架10的内腔前后两侧固定连接,传动刮板112与限位滑竿111 的连接可使传动刮板113平稳滑动。

29.流通支架1的内表面后侧通过设置有安装螺栓与安装螺母拆卸式连接有延伸支板8,延伸支板8的表面排列设置有碰撞凸块9,当传动竖臂21带动压磁轮22在过滤网架3的表面发生转动移动时,当其移动至流通支架1的内表面后侧,位于延伸支板8的表面排列设置的碰撞凸块9可碰撞外固刮板23 的端部,使外固刮板23外表面所剩余的碎屑对震荡清除。

30.流通支架1顶部设置有阻隔盖体4,阻隔盖体4的表面左右两端均开设有流通凹槽5,传动竖臂21位于流通凹槽5的内侧,阻隔盖体4的表面中心处通过开设有凹槽活动连接有延伸漏斗6,延伸漏斗6可便于对切削机床进行对接,且流通支架1的外表面左右两侧均通过设置有安装螺栓与安装螺母拆卸式连接有支撑臂7,支撑臂7的内侧底部可放置有对切削液集中收集的架体。

31.下面具体说一下该轴承加工用液屑收集装置的工作原理。

32.如图1-4所示,轴承加工用液屑收集装置在工作时,流通支架1内腔所安装的过滤网架3能够对切削液和碎屑的混合物进行分离,碎屑被滞留在过滤网架3的表面,切削液继续流动至收集机构内部,控制后加工组件2内部的传动竖臂21在流通支架1的内腔滑动,碾压磁轮22可在过滤网架3的表面发生转动,可对体积较大的金属屑进行压碎,使其体积减小,进而可有效避免过滤网架3表面大体积碎屑堆积产生堵塞现象,同时使切削液能够顺利穿过过滤网架3流通,碾压磁轮22在转动的过程中,外固刮板23可对其表面在压力作用下所黏附的碎屑进行清除,同时,位于过滤网架3底部的磁力导杆113可在其与碾压磁轮22的磁极吸附力作用下同步移动,进而可使其顶部位于过滤网架3的底部的传动刮板112移动,对过滤网架3底部进行刮蹭,减少切削液在流通过程中对过滤网架3底部所产生的残留,以便

于切削液的快速出料,碾压磁轮22在过滤网架3的表面发生转动移动时,移动至流通支架1的内表面后侧,位于延伸支板8的表面排列设置的碰撞凸块9可碰撞外固刮板23的端部,使外固刮板23外表面所剩余的碎屑对震荡清除。

33.上文一般性的对本实用新型做了详尽的描述,但在本实用新型基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本实用新型思想精神的修改或改进,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1