一种颗粒药剂加工用制粒装置的制作方法

1.本实用新型涉及颗粒药剂加工技术领域,尤其涉及一种颗粒药剂加工用制粒装置。

背景技术:

2.颗粒药剂是指原料药和适宜的辅料混合制成具有一定粒度的干燥颗粒状制剂,颗粒剂可直接吞服,也可冲入水中饮服,中药颗粒剂既保持了汤剂吸收快、显效迅速等优点,又克服了汤药服用前临时煎煮、耗时费能、久置易霉败变等不足,如感冒清热颗粒剂、板蓝根颗粒剂等。

3.颗粒药剂在生产加工时,需要通过制粒装置将粉状药物制成颗粒状,然后对颗粒状药剂进行包装,但是现有的制粒装置制出的颗粒大小不均匀,且未成形的粉末药剂多,当颗粒药剂制成后,还需要单独将颗粒药剂放入干燥室内进行烘干,因此本实用新型提出一种颗粒药剂加工用制粒装置。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种颗粒药剂加工用制粒装置。

5.为了实现上述目的,本实用新型采用了如下技术方案:一种颗粒药剂加工用制粒装置,包括烘干箱,所述烘干箱顶端为敞口设计,且烘干箱顶端的敞口固定有下料箱,所述下料箱顶端设有料斗,所述下料箱内部设有挤料结构,所述下料箱底壁开设有若干挤压孔,所述烘干箱内侧壁顶端固定有第二电机,且第二电机驱动端固定有凸轮,所述下料箱下表面靠近第二电机处设有切料结构,所述烘干箱底端内部设有绞龙。

6.进一步的,所述挤料结构包括第一电机,所述第一电机侧壁固定有两个支撑杆,且两个支撑杆另一端与下料箱内侧壁固定连接,所述第一电机驱动端固定连接有转轴,所述转轴底端固定有连接套,所述连接套外侧壁固定有多个弧面板,且弧面板底端与下料箱内底壁贴合,从而可以通过第一电机带动弧面板在下料箱底部转动,将湿润的粉状药物,挤入挤压孔中。

7.进一步的,所述挤压孔的直径为1mm,使得被挤出的药物更细。

8.进一步的,所述切料结构包括两个固定杆,且两个固定杆两端分别与下料箱外侧壁和烘干箱内侧壁固定连接,两个所述固定杆表面共同滑动连接有移动板,所述移动板底端固定有切板,且切板中部开设有若干切料口,所述切板与下料箱下表面贴合,两个所述固定杆表面均套有弹簧,且弹簧两端分别与移动板和烘干箱内侧壁固定连接,所述凸轮与移动板表面贴合,从而可以通过第二电机带动凸轮转动,并在弹簧的配合下,使得切板在下料箱下表面来回运动,将挤压出的药物切成颗粒状。

9.进一步的,所述烘干箱底端侧壁为倾斜设计,使得颗粒状药物可以沿着倾斜侧壁落到烘干箱底部。

10.进一步的,所述烘干箱外侧壁靠近绞龙处固定有第三电机,且第三电机驱动端与绞龙固定连接,所述烘干箱远离第三电机一侧开设有出料口,从而可以通过第三电机带动绞龙转动,将烘干箱底部的颗粒药物送至出料口排出。

11.进一步的,所述烘干箱内底壁嵌设有电加热板,可以对烘干箱底部的颗粒药物进行烘干。

12.本实用新型的有益效果:

13.本实用新型在使用时,通过设置烘干箱和下料箱,烘干箱内部设有第一电机、两个弧面板,烘干箱底壁开设有若干挤压孔,且烘干箱顶端与下料箱下表面贴合设有切料结构和第二电机,第二电机的驱动轴连接有凸轮,烘干箱底部设有绞龙和第三电机,将半湿润粉状药物倒入料斗中,然后通过第一电机带动弧面板转动将湿润药物从挤压孔挤出,同时第二电机带动凸轮转动,凸轮会带动切料结构的切板在下料箱下表面往复运动,进而将挤出的条形药物切成颗粒状,最后颗粒状的药物通过第三电机带动绞龙转动,从出料口送出,通过该装置制出的药粒大小更加均匀,并且烘干箱内底壁嵌设有电加热板,可以立马对成型的颗粒药剂进行烘干,不需要另外放入烘干室进行烘干。

附图说明

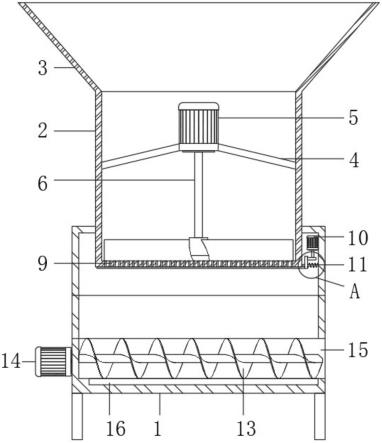

14.图1为本实用新型的主剖图;

15.图2为本实用新型的侧视图;

16.图3为本实用新型的弧面板立体图;

17.图4为本实用新型的a处放大图;

18.图5为本实用新型的局部立体图。

19.图例说明:

20.1、烘干箱;2、下料箱;3、料斗;4、支撑杆;5、第一电机;6、转轴;7、连接套;8、弧面板;9、挤压孔;10、第二电机;11、切料结构;111、固定杆;112、移动板;113、切板;114、切料口;115、弹簧;12、凸轮;13、绞龙;14、第三电机;15、出料口;16、电加热板。

具体实施方式

21.如图1和图2所示,涉及一种颗粒药剂加工用制粒装置,包括烘干箱1,烘干箱1顶端为敞口设计,且烘干箱1顶端的敞口固定有下料箱2,下料箱2顶端设有料斗3,下料箱2内部设有挤料结构,下料箱2底壁开设有若干挤压孔9,烘干箱1内侧壁顶端固定有第二电机10,且第二电机10驱动端固定有凸轮12,下料箱2下表面靠近第二电机10处设有切料结构11,烘干箱1底端内部设有绞龙13。挤压孔9的直径为1mm。烘干箱1底端侧壁为倾斜设计。烘干箱1外侧壁靠近绞龙13处固定有第三电机14,且第三电机14驱动端与绞龙13固定连接,烘干箱1远离第三电机14一侧开设有出料口15。烘干箱1内底壁嵌设有电加热板16。

22.如图1和图3所示,挤料结构包括第一电机5,第一电机5侧壁固定有两个支撑杆4,且两个支撑杆4另一端与下料箱2内侧壁固定连接,第一电机5驱动端固定连接有转轴6,转轴6底端固定有连接套7,连接套7外侧壁固定有多个弧面板8,且弧面板8底端与下料箱2内底壁贴合。

23.如图1、图4和图5所示,切料结构11包括两个固定杆111,且两个固定杆111两端分

别与下料箱2外侧壁和烘干箱1内侧壁固定连接,两个固定杆111表面共同滑动连接有移动板112,移动板112底端固定有切板113,且切板113中部开设有若干切料口114,切板113与下料箱2下表面贴合,两个固定杆111表面均套有弹簧115,且弹簧115两端分别与移动板112和烘干箱1内侧壁固定连接,凸轮12与移动板112表面贴合。

24.使用时:将混合的半湿润药物从料斗3倒入下料箱2中,然后启动第一电机5带动转轴6以及多个弧面板8转动,利用弧面板8的弧面一侧将湿润药物挤入挤压孔9中,与此同时开启第二电机10带动凸轮12转动,由于弹簧115对移动板112有拉力,所以在凸轮12顶动和弹簧115拉力的配合下,移动板112会在固定杆111表面快速来回移动,进而带动切板113在下料箱2下表面快速来回运动,将从挤压孔9挤出的条形药物切割成颗粒状,随后颗粒状药物落入烘干箱1底部,此时电加热板16会对颗粒药物进行烘干,并通过第三电机14带动绞龙13转动,使得颗粒药物从出料口15排出。

25.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种颗粒药剂加工用制粒装置,其特征在于:包括烘干箱(1),所述烘干箱(1)顶端为敞口设计,且烘干箱(1)顶端的敞口固定有下料箱(2),所述下料箱(2)顶端设有料斗(3),所述下料箱(2)内部设有挤料结构,所述下料箱(2)底壁开设有若干挤压孔(9),所述烘干箱(1)内侧壁顶端固定有第二电机(10),且第二电机(10)驱动端固定有凸轮(12),所述下料箱(2)下表面靠近第二电机(10)处设有切料结构(11),所述烘干箱(1)底端内部设有绞龙(13)。2.根据权利要求1所述的一种颗粒药剂加工用制粒装置,其特征在于:所述挤料结构包括第一电机(5),所述第一电机(5)侧壁固定有两个支撑杆(4),且两个支撑杆(4)另一端与下料箱(2)内侧壁固定连接,所述第一电机(5)驱动端固定连接有转轴(6),所述转轴(6)底端固定有连接套(7),所述连接套(7)外侧壁固定有多个弧面板(8),且弧面板(8)底端与下料箱(2)内底壁贴合。3.根据权利要求1所述的一种颗粒药剂加工用制粒装置,其特征在于:所述挤压孔(9)的直径为1mm。4.根据权利要求1所述的一种颗粒药剂加工用制粒装置,其特征在于:所述切料结构(11)包括两个固定杆(111),且两个固定杆(111)两端分别与下料箱(2)外侧壁和烘干箱(1)内侧壁固定连接,两个所述固定杆(111)表面共同滑动连接有移动板(112),所述移动板(112)底端固定有切板(113),且切板(113)中部开设有若干切料口(114),所述切板(113)与下料箱(2)下表面贴合,两个所述固定杆(111)表面均套有弹簧(115),且弹簧(115)两端分别与移动板(112)和烘干箱(1)内侧壁固定连接,所述凸轮(12)与移动板(112)表面贴合。5.根据权利要求1所述的一种颗粒药剂加工用制粒装置,其特征在于:所述烘干箱(1)底端侧壁为倾斜设计。6.根据权利要求1所述的一种颗粒药剂加工用制粒装置,其特征在于:所述烘干箱(1)外侧壁靠近绞龙(13)处固定有第三电机(14),且第三电机(14)驱动端与绞龙(13)固定连接,所述烘干箱(1)远离第三电机(14)一侧开设有出料口(15)。7.根据权利要求1所述的一种颗粒药剂加工用制粒装置,其特征在于:所述烘干箱(1)内底壁嵌设有电加热板(16)。

技术总结

本实用新型公开了一种颗粒药剂加工用制粒装置,包括烘干箱,所述烘干箱顶端为敞口设计,且烘干箱顶端的敞口固定有下料箱,所述下料箱顶端设有料斗,所述下料箱内部设有挤料结构,所述下料箱底壁开设有若干挤压孔,所述烘干箱内侧壁顶端固定有第二电机。本实用新型中,设置有烘干箱和下料箱,烘干箱内部设有第一电机、两个弧面板,将半湿润粉状药物倒入料斗中,然后通过第一电机带动弧面板转动将湿润药物从挤压孔挤出,同时第二电机带动凸轮转动,凸轮会带动切料结构的切板在下料箱下表面往复运动,进而将挤出的条形药物切成颗粒状,最后颗粒状的药物通过第三电机带动绞龙转动,从出料口送出,通过该装置制出的药粒大小更加均匀。均匀。均匀。

技术研发人员:尹新明

受保护的技术使用者:天津凯德奥医药科技有限公司

技术研发日:2022.01.21

技术公布日:2022/10/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1