一种与乙炔炉配套的气体切向旋流混合器的制作方法

1.本实用新型总体地涉及天然气制乙炔技术领域,具体地涉及一种与乙炔炉配套的气体切向旋流混合器。

背景技术:

2.乙炔是一种重要的化工原料,主要用于制取醋酸、醋酸乙烯、乙烯基乙炔、丙烯酸、丁二烯、1,4-丁二醇等一系列化工产品,亦作为合成橡胶、合成纤维和塑料等材料的单体。烃类部分氧化制备乙炔是目前乙炔主要的制备方法之一,随着天然气原料的开采、使用技术的成熟,天然气部分氧化制乙炔的技术得到广泛关注。

3.天然气部分氧化制备乙炔的方法,是通过将天然气和氧气分别预热至600-650℃,在反应器的混合区进行充分混合,然后经过预混的扩散器进行反应器的反应区进行反应,并在反应后用一种水或渣油作急冷介质迅速急冷低于300℃的温度。在混合区中,天然气和氧气需要实现快速混合,确保气体流速大于火焰传播速度,防止反应室内的火焰发生回火返回至混合区。

4.目前,国内乙炔裂解的核心设备-乙炔炉,多采用多管立式炉,其乙炔炉的混合器装置包括顶部的氧气进口,中部的天然气进口,底部的混合气喷口,随着混合器装置流通截面积的放大,两种气体混合效果会有所下降,只能达到98%,同时混合所需的时间增加,不利于乙炔炉的安全、稳定运行。

5.专利cn1951885a和cn1951884a公开了两种用于乙炔炉的混合器装置。cn1951884a中的两入口混合器装置包括与氧气进口相连接的氧气喷管,在氧气喷管内由漩涡器定位片连接定位的漩涡器,在漩涡器下部圆周上均匀固定的氧气旋流片,与混合气喷口上端连接的天然气喷嘴,一端与天然气喷嘴上端连接、另一端与氧气喷管外侧连接的天然气进口滤网,天然气喷嘴上端内侧圆周均匀设置与氧气旋流片旋流方向相反的天然气旋流片,气体混合效果增强,混均度达到99.97%。专利cn1951885a则增加了天然气进口滤网中部位置处的圆周上设置的通孔经连通管与漩涡器圆周上设置的通孔连接的结构,形成三入口混合器,混合效果增强。专利cn105879806a公开的烃部分氧化制备乙炔和合成气的大型反应器中,在混合区设置有旋流器和侧向进气栅,烃和氧气中的一股通过旋流器,另一股通过侧向进气栅,然后两股气流在混合区充分均匀混合。由于天然气侧向进气存在气体流速不均,不同混合位置,天然气和氧气混合效果会有较大影响,如何保证在最短时间内实现天然气和氧气的充分混合是本实用新型要解决的重要问题。

6.专利de4422815中提到用氧通过烃的部分氧化制备乙炔和合成气的设备,具有一个混合室,一个具有管道可连通骤冷室的燃烧器区段,其中燃烧器区段的管道是用穿孔的板覆盖进口端。其中混合器的作用是使烃和氧气充分和快速混合,但是该专利没有公开混合器的具体结构和实现方法。

7.专利cn 105879806a中提到一种烃部分氧化乙炔和合成气的大型反应器,其中包括混合区,即用于烃与氧气混合。其特征在于在混合区设置有旋流器和侧向进气栅,烃和氧

气中的一股通过旋流器,另外一股通过进气栅,然后两股气流进行混合。

技术实现要素:

8.本实用新型的目的在于提供一种与乙炔炉配套的气体切向旋流混合器,它在毫秒数量级的时间内实现天然气和氧气的混均度,从而提高乙炔产量。

9.本实用新型旨在通过结合计算流体力学和工程实验,寻找最佳的流体混合角度和方式,简化混合装置的复杂结构,实现高温气体快速高效混合,满足乙炔合成的气体混合条件。天然气切向进料能保证最大的气速,与氧气形成的反向旋流相对速度最大,能达到最佳的混均效果。

10.本实用新型在一个方面提供了一种与乙炔炉配套的气体切向旋流混合器,包括第一进气口、第二进气口、套管、中心锥管和旋流翼片;所述第一进气口设置在筒状结构的壳体的一个端口上,第二进气口与壳体的筒壁连通;所述壳体内沿筒体高度方向设置有套管和中心锥管,所述套管为两端开口的圆管,所述中心锥管是上端为圆筒、下端为圆锥的顶端开口结构;中心锥管嵌套于套管内;套管的外径与壳体的内径之间的空隙形成第一环隙;中心锥管的外径与套管的内径之间的空隙形成第二环隙;所述第一进气口经多个直径小于第二环隙宽度的细管与所述第二环隙连通;第一环隙经所述多个细管之间的空隙与中心锥管顶部连通;所述套管和中心锥管的侧壁上均设置有条形孔,条形孔的长边设置在套管圆周和中心锥管圆周的高度方向;所述中心锥管的外壁固定有旋流翼片,所述旋流翼片为沿中心锥管圆柱部分的外壁从上向下螺旋设置的片状结构;所述条形孔在管壁高度上的开孔方向与所在位置的旋流翼片的螺旋方向相反。

11.本实用新型的核心目的是实现两种进气在壳体内的快速、高均匀度混合,因此,对混合器的结构进行全新设计和改进,使两种气体首先进入壳体中的不同区域或通道,再通过通道上设置的变流向结构(比如旋流翼片)和通道间设置的变流向通孔(条形孔)来进行不同区域或通道内气体的相互流动,以实现最大的混匀度,且降低混合时间。

12.本实用新型通过在壳体中设置直径不同的套管和中心锥管(壳体、套管、中心锥管依次嵌套),将壳体分成不同的隔离空间,壳体与套管之间的空隙为第一环隙、套管与中心锥管之间的空隙为第二环隙,然后在设计进气口时,使两种进气分别进入不同的环隙,同时设计两个环隙之间的连通路径(即两种气体混合的通道):第一环隙中的气体通过两个途径连通第二环隙:一是通过套管顶部的细管间隙进人中心锥管,再经中心锥管上的条形孔进入第二环隙;二是通过套管管壁上的条形孔直接进入第二环隙;第二环隙中的气体通过套管上的条形孔进入第一环隙,还可以通过中心锥管上的条形孔进入中心锥管与中心锥管中的气体混合,当然,本实用新型的设计目标是使第一进气直接进入第二环隙中,第二进气进入第一环隙,然后从第一环隙经两种路径进入到第二环隙中与第二环隙中的第一气体混合,第二环隙是两种气体混合的主要区域,因此,还在第二环隙中设置了旋流翼片,改变经第一进气口进入的第一气体的流动方向。本实用新型设计实现了经第一进气口进入的第一气体在第二环隙中被旋流翼片改变方向,该改变后的方向与经第二进气口进入第一环隙并从两个不同途径到达第二环隙(一路先经套管上部的细管之间的空隙进入中心锥管,然后从中心锥管的条形孔逸出至第二环隙中;另一路直接从套管上的条形孔到达第二环隙中)的第二气体的方向相反,实现两种气体的高混匀度混合。

13.旋流翼片是在中心锥管的高度方向,绕中心锥管外壁从上向下顺时针和/或逆时针螺旋,以引导从细管进入的第一气体在第二环隙中形成轴向转动;条形孔开设在套管或中心锥管的圆周壁上,且条形孔的长边设置在圆周的高度方向,在圆周壁有一定厚度的前提下,条形孔的开孔具有方向性,且这种方向与所在位置的旋流翼片的螺旋方向相反,首先,方向是指孔壁与所在开孔点的径向线之间存在较大角度值的夹角,结合条形孔的长边在筒壁的高度方向,以使经条形孔进出的气体经孔壁导向,具有相切于套管或中心锥管圆周的方向性,即气体气流绕圆周旋转流动,这与经旋流翼片导向后绕中心锥管螺旋流动的第一气体存在反向逆流混合的可能性(当孔壁与所在开孔点的径向线之间的夹角为0

°

时,通过条形孔的气体气流的方向是套管或中心锥管圆周所在圆心方向,因为套管或中心锥管是同一圆心,所以圆心方向是一致的,这种径向气流与经旋流翼片的第一气流的旋转方向不是很一致,难以实现反向混流。),再者,进一步设置条形孔的开孔与所在位置的旋流翼片的螺旋方向相反,比如,当第二气体经中心锥管上的条形孔逸出至第二环隙时,假设条形孔所在位置旋流翼片是顺时针螺旋,第一气体也被导向为顺时针旋转,那么从中心锥管上的条形孔中逸出的第二气体为逆时针旋转时,两者刚好在第二环隙中形成逆向混流,第二气体是被中心锥管上的条形孔导向具有方向性,所以中心锥管上的条形孔的孔壁方向是与旋流翼片的螺旋方向相反的;同样,当第二气体经套管壁上的条形孔进入第二环隙时,假设条形孔所在位置旋流翼片是顺时针螺旋,第一气体也被导向为顺时针旋转,那么从套管上的条形孔进入的第二气体为逆时针旋转时,两者刚好在第二环隙中形成逆向混流,第二气体是被套管上的条形孔导向具有方向性,所以套管上的条形孔的孔壁方向也是与旋流翼片的螺旋方向相反的。

14.进一步的,上述中心锥管上的条形孔尺寸为长

×

宽:(4~12)

×

(2~3)mm,所述套管上的条形孔尺寸为长

×

宽:(20~32)

×

(2~3)mm。

15.条形孔一方面要保证进气量,另一方面还需要气流速度的配合实现气体的方向性,因此其总体大小、长宽比和相对于各自所在管体的尺寸比都是需要严密设计的,本实用新型的尺寸使针对工程常规使用混合器壳体的尺寸,设计了中心锥管和套管上的条形孔尺寸,以提高通过气流的方向性为设计重点。

16.进一步的,上述条形孔在管壁上的开孔角度为:开孔点与所在套管或中心锥管圆心的连线与孔壁之间的夹角为30~60

°

;所述锥管和套管的管壁厚度为6~10mm,或者所述锥管和套管的管壁厚度为各自管壁上条形孔宽度的1.5~3倍。

17.合适的开孔角度与旋流翼片的倾角相配合,实现从条形孔中逸出的气流与旋流翼片变向后的气流方向相反,形成逆向旋流,有利于两种气体的充分混合;锥管和套管的管壁厚度是气流经其上的条形孔进出时形成明显方向性的另一个结构保证,足够的管壁厚度配合条形孔的开孔角度,使气体以预定的方向通过条形孔。

18.进一步的,上述条形孔在中心锥管的上部和下部管壁上均布;所述条形孔均布在套管外壁上与第一进气口对应的位置高度。

19.中心锥管中的主要是经第二进气口进入的第二气体从套管上部的空隙进入中心锥管顶部,然后从中心锥管顶部向下流动,因此,其上部设置条形孔,可以使进入的第二气体及时排出至第二环隙与经旋流翼片变向后的第一气体混合;设置在下部的条形孔也是为了使向下流动到中心锥管下部的气体排出至第二环隙中,保证中心锥管中的第二气体及时

参与混合。套管上的条形孔主要是为了使第一环隙中的第二气体快速进入第二环隙,因此其设置在第二进气口高度对应的套管管壁,减少第二气体的流动行程。

20.进一步的,上述旋流翼片与中心锥管上横截面之间的夹角为15~45

°

。

21.进一步的,上述旋流翼片在中心锥管的外壁上焊接固定;所述细管的数量为6个,所述6个细管的一端与原料气送气单元密封连接,另一端与第二环隙密封连接,以将一种原料气体送入第二环隙所在空间中。

22.本实用新型的另一方面提供了一种天然气制乙炔工艺中的气体切向旋流混合工艺,它使用上述与乙炔炉配套的气体切向旋流混合器,包括以下步骤:原料气中的第一气体经第一进气口的细管被送入第二环隙中;原料气中的第二气体经第二进气口被送入第一环隙中;进入第二环隙中的第一气体经旋流翼片形成旋流,所述旋流与第一环隙中经套管上的条形孔进入第二环隙的一部分第二气体的运动方向相反;第一环隙中的另一部分第二气体经套管上部多个细管之间的空隙进入中心锥管中,然后经中心锥管上的条形孔进入第二环隙并在进入第二环隙过程中形成切向流,所述切向流与流经旋流翼片的第一气体流运动方向相反。

23.进一步的,上述套管和中心锥管中上的条形孔中的过孔气速为120~280m/s。

24.进一步的,上述壳体中的压力:0~0.3mpa,温度为600-700℃。

25.进一步的,上述第一进气口中送入的是高温氧气;所述第二进气口中送入的是高温天然气。

26.本实用新型相比于现有技术的先进性在于:

27.1)本实用新型通过将壳体空间分成不同的环隙(第一环隙、第二环隙)、设计环隙之间的连通路径(第一进气口细管进气、细管之间的空隙用于环隙之间连通)和气流方向通道(套管上的条形孔和中心锥管上的条形孔),使不同的气体首先被送入不同的环隙,然后以设定的方向(旋流翼片改变方向、条形孔控制气体方向)相互混合,保证待混合的两种气体以轴切向错流旋转进料方式混合,显著提高了混合均匀度;

28.2)本实用新型通过设置条形孔出口气流方向与所述旋流翼片气流方向相反,同时使高温氧气轴向进料,天然气径向进料,天然气通过套管和锥管上的条形孔进入第二环隙与高温氧气混合,天然气和氧气瞬间混合均匀,混合时间仅为0.001~0.01s,混匀度极高,从而增加了高温气体的传质效率,实现两气体高效快速混合;

29.3)本实用新型设备简单,能实现原料气混合均匀,提高了气体混合器的混合效率,有效地降低了生产成本。

附图说明

30.下面结合附图对本实用新型实施例的详细描述中,本实用新型的这些和/或其它方面和优点将变得更加清楚并更容易理解,其中:

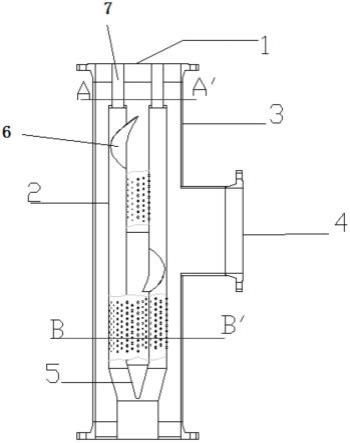

31.图1为本实用新型实施例中一种与乙炔炉配套的气体切向旋流混合器的结构示意图;

32.图2为图1中沿a-a’位置剖开的仰视图;

33.图3为图1中沿b-b’位置剖开的俯视图;

34.图4为本实用新型实施例中一种与乙炔炉配套的气体切向旋流混合器的旋流翼片

与中心锥管固定连接的示意图;

35.图5为本实用新型实施例中一种与乙炔炉配套的气体切向旋流混合器的旋流翼片螺旋方向与条形孔开孔方向的示意图;

36.其中:1-第一进气口;2-套管;3-壳体;4-第二进气口;5-中心锥管;6-旋流翼片;7-细管。

具体实施方式

37.为了使本领域技术人员更好地理解本实用新型,下面结合附图和具体实施方式对本实用新型作进一步详细说明。

38.实施例1

39.一种与乙炔炉配套的气体切向旋流混合器,其结构如图1所示,包括第一进气口1、第二进气口4、套管2、中心锥管5和旋流翼片6;第一进气口1设置在筒状结构的壳体3的一个端口(优选设置在筒状壳体的顶部,为了进气过程中节约输送能耗,且与整个天然气制乙炔工艺装置匹配)上,第二进气口4与壳体3的筒壁连通,通过连通部位向壳体中输送第二气体;壳体3内沿筒体高度方向设置有套管2和中心锥管5,套管为两端开口的圆管,上端朝向第一进气口,下端与乙炔反应炉连接;中心锥管5是上端为圆筒、下端为圆锥的顶端开口结构,其上端也是朝向第一进气口,下端位于套管内,为圆锥的封闭端;中心锥管5嵌套于套管2内,壳体3、套管2以及中心锥管5的位置关系和尺寸关系如图3所示;套管2的外径与壳体3的内径之间的空隙形成第一环隙;中心锥管5的外径与套管2的内径之间的空隙形成第二环隙;第一进气口1经多个直径小于第二环隙宽度的细管7与第二环隙连通,细管7在套管2内侧圆周上的设置示意图如图2所示,通过细管7向将第一进气口的气体送入第二环隙所在的空间中;因为第二环隙的宽度大于多个细管7且多个细管7之间有空隙,第一环隙经多个细管7之间的空隙与中心锥管5顶部连通,以使进入第一环隙中的气体经此连通通路进入中心锥管5中;套管2和中心锥管5的侧壁上均设置有条形孔,条形孔的长边设置在套管2圆周和中心锥管5圆周的高度方向,套管2上的条形孔形成气体在第一环隙向第二环隙流动的通道;中心锥管5上的条形孔形成气体从中心锥管5内向第二环隙流动的通道;中心锥管5的外壁固定有旋流翼片6,如图4所示,旋流翼片6为沿中心锥管5圆柱部分的外壁从上向下螺旋设置的片状结构,旋流翼片用于改变从第一进气口1进入第二环隙的第一气体的流动方向;条形孔在管壁高度上的开孔方向与所在位置的旋流翼片6的螺旋方向相反,条形孔的开孔与旋流翼片6的螺旋方向之间的关系如图5所示。

40.作为本实施例的优选设计,主要包括以下方面:中心锥管5上的条形孔尺寸为长

×

宽:(4~12)

×

(2~3)mm,套管2上的条形孔尺寸为长

×

宽:(20~32)

×

(2~3mm);条形孔在管壁上的开孔角度为:开孔点与所在管中心的连线与孔壁合之间的夹角为30~60

°

,优选45

°

;中心锥管5和套管2的管壁厚度为6~10mm,优选9cm;或者所述中心锥管5和套管2的管壁厚度为各自管壁上条形孔宽度的1.5~3倍,优选2.5倍;条形孔在中心锥管5的上部和下部管壁上均布;条形孔均布在套管2外壁上与第一进气口4对应的位置高度;旋流翼片6与中心锥管5上横截面之间的夹角为15~45

°

,优选30

°

;旋流翼片6在中心锥管5的外壁上焊接固定;细管7的数量为6个,6个细管7的一端与原料气送气单元密封连接,另一端与第二环隙密封连接,以将一种原料气体送入第二环隙所在空间中。

41.实施例2

42.一种天然气制乙炔工艺中的气体切向旋流混合工艺,它使用实施例所述的与乙炔炉配套的气体切向旋流混合器,包括以下步骤:

43.原料气中的第一气体经第一进气口1的细管7被送入第二环隙中;

44.原料气中的第二气体经第二进气口4被送入第一环隙中;

45.进入第二环隙中的第一气体经旋流翼片6形成旋流,旋流与第一环隙中经套管2上的条形孔进入第二环隙的一部分第二气体的运动方向相反;

46.第一环隙中的另一部分第二气体经套管2上部多个细管7之间的空隙进入中心锥管5中,然后经中心锥管5上的条形孔进入第二环隙并在进入第二环隙过程中形成切向流,切向流与流经旋流翼片6的第一气体流运动方向相反。为了保证气流方向性:优选设置套管2和中心锥管5中上的条形孔中的过孔气速为120~280m/s;为了与壳体3下部的乙炔反应炉形成配套连续工艺,优选设置壳体3中的压力:0~0.3mpa,温度为600-700℃;同时,优选第一进气口1中送入的是高温氧气;第二进气口4中送入的是高温天然气。

47.本实施例的与乙炔炉配套的气体切向旋流混合器与乙炔反应炉等工艺装置装配连接后,将原料天然气与氧气分别在各自的预热炉中预热至630~650℃的温度,再输入本实施例的与乙炔炉配套的气体切向旋流混合器进行充分混合,后在乙炔炉的反应道内进行反应,反应温度为1450~1500℃,经几毫秒的反应时间后,接着用冷水对反应产物(即裂解气)进行急冷降温,并终止反应,随后用常规方法用适当的溶剂分级吸收再解吸,得到产物合成气和高纯度乙炔。

48.使用本实施例的混合装置,可以确保在天然气部分氧化制备乙炔和合成气的生产中,在工艺装置安全、稳定、可靠的前提下将其生产能力从0.9万吨/年提高到2万吨/年以上。

49.以上已经描述了本实用新型的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。因此,本实用新型的保护范围应该以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1