一种实验室验证蓄电池设计风险的固定架的制作方法

1.本实用新型属于铅酸蓄电池技术领域,具体是一种实验室验证蓄电池设计风险的固定架。

背景技术:

2.根据国家法规要求,燃油车车型逐步向“国vi”排放标准切换,为了满足该要求,部分燃油车主机厂将蓄电池布局由“平方式”设计调整为“叠放式”设计。此种布置方式的好处是,为其它节能减排等环保设备让出布局空间。

3.现有的燃油车蓄电池厂商同主机厂进行合作研发匹配型车型产品时。由主机厂根据电池仓布局图提供所需蓄电池外形尺寸及其他电气性能技术要求。蓄电池厂商根据其技术要求进行匹配性产品设计,并对设计产品进行电池仓台架试验及试车场路试,通过后才能洽谈后续供货事宜。

4.而不同主机厂生产的“叠放式”、“国vi”车型电池仓布局均不同,需求的蓄电池的外形尺寸差异较大。现有的实验室振动台无法有效安装不同尺寸的蓄电池仓进行台架试验,委外检测试验周期长且费用高。严重影响蓄电池的研发进度,导致主机厂客户供货资源的流失及整车的研发进度迟缓。

技术实现要素:

5.本实用新型的目的在于提供一种实验室验证蓄电池设计风险的固定架,其能够用于固定各种类型的蓄电池仓,缩短蓄电池仓台架试验周期和高额的委外测试费用。及时的为主机厂研发匹配型蓄电池,提高产品竞争力。

6.本实用新型的技术解决方案是:一种实验室验证蓄电池设计风险的固定架,其特征在于:所述固定架为四方形体框架,由杆状支架焊接而成;所述固定架上设有用于安装固定固定架的第一圆形螺丝孔和用于安装固定电池仓的第二圆形螺丝孔。

7.本实用新型的技术解决方案中所述的固定架由四根下横梁、四根上横梁、一根左侧立柱、一根右侧立柱和二根后侧立柱焊接而成;其中,所述四根下横梁焊接成下正方形框,所述四根上横梁焊接成上正方形框,左侧立柱、右侧立柱和二根后侧立柱成正方形焊接在上正方形框与下正方形框之间。

8.本实用新型的技术解决方案中所述的第一圆形螺丝孔设置在下正方形框上;所述第二圆形螺丝孔设置在二根后侧立柱之间的上横梁上。

9.本实用新型的技术解决方案中所述的左侧立柱与相邻的后侧立柱、右侧立柱与相邻的后侧立柱之间焊接有第一斜撑杆。

10.本实用新型的技术解决方案中所述的第一斜撑杆焊接在左侧立柱底部的外侧与相邻的后侧立柱顶部的外侧、右侧立柱底部的外侧与相邻的后侧立柱顶部的外侧之间。

11.本实用新型的技术解决方案中所述的两后侧立柱的外侧分别与相邻的下横梁的外侧之间安装有与第一斜撑杆平行的第二斜撑杆。

12.本实用新型的技术解决方案中所述的两后侧立柱的上部间隔安装有平撑杆;所述平撑杆上设有第二圆形螺丝孔。

13.本实用新型的技术解决方案中所述的平撑杆包括第一平撑杆和第二平撑杆。

14.本实用新型的技术解决方案中所述的两后侧立柱之间的上横梁外侧与下横梁外侧之间焊接有呈人字型分布的第三斜撑杆和第四斜撑杆。

15.本实用新型的技术解决方案中所述的固定架的其材质为q235a。

16.本实用新型的有益效果是:具有结构简单、使用方便和成本低廉的特点,其通过固定架上的第一圆形螺丝孔固定在实验室振动台上,振动过程中固定架不会发生位移,其通过固定架上的第二圆形螺丝孔安装固定各种类型不同尺寸的电池仓,缩短蓄电池仓台架试验周期和高额的委外测试费用,及时为主机厂研发匹配型蓄电池,提高产品竞争力。

17.本实用新型主要用于在实验室振动台安装各种类型不同尺寸的蓄电池仓进行台架试验。

附图说明

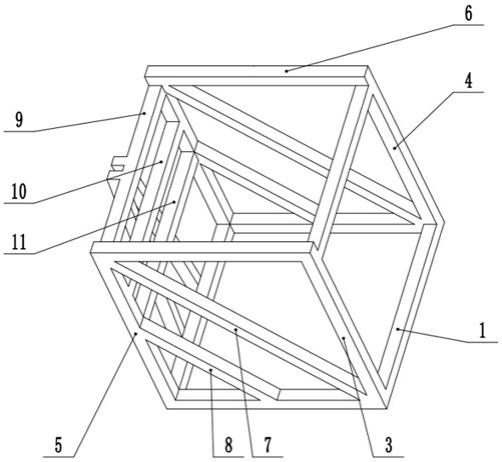

18.图1为本实用新型的结构示意图。

19.图2为本实用新型的结构侧视图。

20.图中:1为下横梁,2为第一圆形螺丝孔,3为左侧立柱,4为右立柱,5为后侧立柱,6为上横梁,7为第一斜撑杆,8为第二斜撑杆,9为后侧固定框,10为第一平撑杆,11为第二平撑杆,12为第三斜撑杆,13为第四斜撑杆,14为第二圆形螺丝孔。

具体实施方式

21.下面结合附图和具体实施方式对本实用新型作进一步详细描述。

22.如图1、图2所示,本实用新型一种实验室验证蓄电池设计风险的固定架的一个实施例,为四方形体框架,由杆状支架焊接而成,固定架上设有用于固定安装固定架的第一圆形螺丝孔2和用于安装固定电池仓的第二圆形螺丝孔14。

23.固定架包括四根下横梁1、四根上横梁6、一根左侧立柱3、一根右侧立柱4、二根后侧立柱5、二根第一斜撑杆7、二根第二斜撑杆8、一根第一平撑杆10、一根第二平撑杆11、一根第三斜撑杆12和一根第四斜撑杆13构成。其中,四根下横梁1焊接成下正方形框,四根上横梁6焊接成上正方形框,左侧立柱3、右侧立柱4和二根后侧立柱5成正方形焊接在上正方形框与下正方形框之间。四根下横梁1上均匀分布有若干数量孔径为14mm的第一圆形螺丝孔2,可安装在实验室振动台上,振动过程中固定架不会发生位移。两根第一斜撑杆7分别焊接在左侧立柱3底部的外侧与相邻的后侧立柱5顶部的外侧、右侧立柱4底部的外侧与相邻的后侧立柱5顶部的外侧之间,两根第二斜撑杆8分别安装在两后侧立柱5的外侧与相邻的下横梁1的外侧之间,且与第一斜撑杆7平行。第一斜撑杆7、第二斜撑杆8不对下横梁1上的第一圆形螺丝孔2产生干涉,同时第二斜撑杆8可根据电池仓的尺寸进行微调,增加固定架承重的强度,电池仓安装后固定架不会变形。第一平撑杆10和第二平撑杆11间隔安装在两后侧立柱5之间的上横梁6下方的上部,第一平撑杆10和第二平撑杆11可根据上下装电池仓的尺寸进行微调,两后侧立柱5之间的上横梁6、第一平撑杆10和第二平撑杆11上均匀分布有若干数量孔径为16mm的圆形螺丝孔14,用于安装各种类型不同尺寸的电池仓。第三斜撑

杆12和第四斜撑杆13呈人字型分布焊接在两后侧立柱5之间的上横梁6外侧与下横梁1外侧之间,增加固定架承重的强度,电池仓安装后固定架不会变形。两后侧立柱5及其之间的上横梁6、下横梁1、以及第三斜撑杆12和第四斜撑杆13构成较牢固的后侧固定框9。四根下横梁1、四根上横梁6、一根左侧立柱3、一根右侧立柱4、二根后侧立柱5、二根第一斜撑杆7、二根第二斜撑杆8、一根第一平撑杆10、一根第二平撑杆11、一根第三斜撑杆12和一根第四斜撑杆13的材质为q235a(碳素结构钢),韧性和塑性好,有一定的伸长率,具有良好的焊接性能和热加工性。

技术特征:

1.一种实验室验证蓄电池设计风险的固定架,其特征在于:所述固定架为四方形体框架,由杆状支架焊接而成;所述固定架上设有用于安装固定固定架的第一圆形螺丝孔(2)和用于安装固定电池仓的第二圆形螺丝孔(14)。2.根据权利要求1所述的一种实验室验证蓄电池设计风险的固定架,其特征在于:所述的固定架由四根下横梁(1)、四根上横梁(6)、一根左侧立柱(3)、一根右侧立柱(4)和二根后侧立柱(5)焊接而成;其中,所述四根下横梁(1)焊接成下正方形框,所述四根上横梁(6)焊接成上正方形框,左侧立柱(3)、右侧立柱(4)和二根后侧立柱(5)成正方形焊接在上正方形框与下正方形框之间。3.根据权利要求2所述的一种实验室验证蓄电池设计风险的固定架,其特征在于:所述的第一圆形螺丝孔(2)设置在下正方形框上;所述第二圆形螺丝孔(14)设置在二根后侧立柱(5)之间的上横梁(6)上。4.根据权利要求3所述的一种实验室验证蓄电池设计风险的固定架,其特征在于:所述的左侧立柱(3)与相邻的后侧立柱(5)、右侧立柱(4)与相邻的后侧立柱(5)之间焊接有第一斜撑杆(7)。5.根据权利要求4所述的一种实验室验证蓄电池设计风险的固定架,其特征在于:所述的第一斜撑杆(7)焊接在左侧立柱(3)底部的外侧与相邻的后侧立柱(5)顶部的外侧、右侧立柱(4)底部的外侧与相邻的后侧立柱(5)顶部的外侧之间。6.根据权利要求5所述的一种实验室验证蓄电池设计风险的固定架,其特征在于:所述的两后侧立柱(5)的外侧分别与相邻的下横梁(1)的外侧之间安装有与第一斜撑杆(7)平行的第二斜撑杆(8)。7.根据权利要求2-6中任一项所述的一种实验室验证蓄电池设计风险的固定架,其特征在于:所述的两后侧立柱(5)的上部间隔安装有平撑杆;所述平撑杆上设有第二圆形螺丝孔(14)。8.根据权利要求7所述的一种实验室验证蓄电池设计风险的固定架,其特征在于:所述的平撑杆包括第一平撑杆(10)和第二平撑杆(11)。9.根据权利要求2-6中任一项所述的一种实验室验证蓄电池设计风险的固定架,其特征在于:所述的两后侧立柱(5)之间的上横梁(6)外侧与下横梁(1)外侧之间焊接有呈人字型分布的第三斜撑杆(12)和第四斜撑杆(13)。10.根据权利要求1-6、8中任一项所述的一种实验室验证蓄电池设计风险的固定架,其特征在于:所述的固定架的其材质为q235a。

技术总结

本实用新型的名称为一种实验室验证蓄电池设计风险的固定架。属于铅酸蓄电池技术领域。它主要是解决现有的问题。它的主要特征是:所述固定架为四方形体框架,由杆状支架焊接而成;所述固定架上设有用于固定安装固定架的第一圆形螺丝孔和用于安装固定电池仓的第二圆形螺丝孔,使其能够用于固定各种类型的蓄电池仓,缩短蓄电池仓台架试验周期和高额的委外测试费用,及时为主机厂研发匹配型蓄电池,提高产品竞争力。本实用新型具有结构简单、使用方便和成本低廉的特点,主要用于在实验室振动台安装各种类型不同尺寸的蓄电池仓进行台架试验。验。验。

技术研发人员:李东彦 钟原 罗香湘 孟刚 高国兴 王成伟

受保护的技术使用者:骆驼集团华中蓄电池有限公司

技术研发日:2022.03.18

技术公布日:2022/8/5

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1