一种低温宽温活性SCR脱硝催化剂及其制备方法

一种低温宽温活性scr脱硝催化剂及其制备方法

技术领域

1.本发明涉及催化剂技术领域,具体是指一种低温宽温活性scr脱硝催化剂及其制备方法。

背景技术:

2.氮氧化物是大气中主要污染物之一,威胁生物健康,工业氮氧化物的排放量占比尤其大,是大气污染物中最迫切的减排物。

3.选择性催化还原法(scr)是目前减少氮氧化物排放成熟、好用的方法,在国际上应用广泛。scr脱硝技术是指有氧气存在的条件下和催化剂作用下,在较低温度范围内,将还原剂如(氨、一氧化碳等)和氮氧化物一同通入反应器中,有选择的将烟气中的氮氧化物还原为n2和h2o来减少氮氧化物的排放,脱硝效率可达80%

ˉ

90%。目前最成熟的商用scr催化体系是以tio2为载体、wo3为抗毒化成分、以v2o5为活性成分的钒基催化剂,已经广泛的应用在电力行业中,其工作温度是300℃

ˉ

400℃。但是,非电力行业的工业窑炉(如水泥炉窑、钢铁冶金烧结炉、炼焦设备等)。烟气温度一般处于120℃

ˉ

300℃范围内,且烟气条件相较于电力行业也更为复杂,故商用催化剂难以满足其使用要求。且低温催化剂能够尽量减少对烟气再次升温,减少成本,因此对催化剂的低温领域的研究具有很大的现实意义。

4.为解决上述问题,本发明提供了一种scr脱硝催化剂及其制备方法。

技术实现要素:

5.本发明要解决的技术问题就是克服以上的技术缺陷,提供一种低温宽温活性scr脱硝催化剂及其制备方法。

6.为解决上述技术问题,本发明提供的技术方案为:一种低温宽温活性scr脱硝催化剂,其特征在于,以tio2为载体、wo3为抗毒化成分、以v2o5为活性成分,以氧化还原能力强的nb为低温宽温活性添加元素制备催化剂。

7.进一步的,述wo3占载体tio2的质量分数为0-8%,v2o5占载体tio2的质量分数为4-20%,添加元素nb与v的摩尔比为0:1-1:0。

8.进一步的,所述nb的添加源为五氧化二铌、草酸铌、工业草酸铌中的一种或多种。

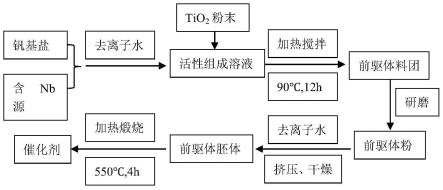

9.低温宽温活性scr脱硝催化剂的制备方法包括以下步骤:

10.步骤1,将钒基盐、钨基盐、不同nb源的添加物溶于去离子水中得到活性组分溶液;

11.步骤2,将tio2粉末放入步骤1制备的活性组分溶液中,加热搅拌,使活性组分和载体充分混合均匀,水分不断挥发,直到水分完全挥发成干燥的料团;

12.步骤3,将步骤2所得到的料团破碎研磨成无大颗粒、颗粒均匀的粉末;

13.步骤4,将步骤3所得粉末加适量去离子水并将其揉成硬度均匀的泥团,将泥团放到催化剂挤出机中挤压成型,烘干得到条形催化剂前驱体胚体;

14.步骤5,将步骤4所得胚体进行煅烧,得到低温宽温活性scr脱硝催化剂。

15.进一步的,步骤1中,所述钒基盐为偏钒酸铵,钨基盐为钨酸铵;步骤2中,加热温度

为60-120℃,加热时间6-24h。

16.进一步的,步骤3中,破碎研磨包括球磨和研钵研磨;步骤4中,制备的泥团粘稠度可根据不同的挤压设备进行调整,挤压成条应连续不间断。

17.进一步的,步骤5中,胚体的煅烧升温速率为2-10℃/min,煅烧温度为300℃-900℃,煅烧时间为1-6h。

18.进一步的,胚体的煅烧升温速率为5℃/min,煅烧温度可优化至550℃。

19.进一步的,低温宽温活性scr脱硝催化剂在用于脱除烟气中氮氧化物的应用。

20.进一步的,烟气的模拟烟气温度为120-300℃,烟气中的nh3:no=1:1,o2的含量为5%,空速为20000m3/h。

21.本发明与现有技术相比的优点在于:本发明提供的低温宽温活性scr脱硝催化剂,其制备方法简单,适用于工业生产活动的实际应用,能够有效除去烟气中存在的氮氧化物,防止氮氧化物对环境和生物造成危害。制备的催化剂可在180℃-300℃的低温宽温区脱硝效率可达到90%以上,其中某些nb源的掺入可使脱硝效率提高到97%以上。

附图说明

22.图1是本发明提供的低温宽温活性scr脱硝催化剂制备流程图。

23.图2是本发明实施案例中不同nb源添加物、不同含量nb的脱硝性能和温度的关系图。

具体实施方式

24.下面结合附图来进一步说明本发明的具体实施方式。

25.本发明中以下实施方式中采用商业标准气体(n2、nh3、no、o2)组成模拟烟气来模拟工业中的烟气,模拟烟气由n2(平衡气,99.999%)、o2(99.999%)、no/n2标准气(2%no)和nh3/n2标准气(2%nh3)混合而成。烟气总流量为880ml/min,其中no 20ml/min、nh

3 20ml/min、o

2 40ml/min、n

2 800ml/min。。本发明脱硝效率的测定方法为:将制备的催化剂置于石英管中部,并用棉花堵住下部防止掉落,加热石英管至特定温度后通入模拟烟气,使用烟气分析仪测定石英管的进口和出口no浓度,经过计算得到脱硝率。脱硝效率具体计算公式如下:

26.其中:η为氮氧化物转化率;[no]

in

为入口no浓度;[no]

out

为出口no浓度。

[0027]

实施例1

[0028]

种低温宽温活性scr脱硝催化剂的制备方法,所述制备方法包括如下步骤:

[0029]

分别将3.673g偏钒酸铵、1.312g钨酸铵、4.179g的五氧化二铌溶于200ml的离子水中得到活性组分溶液,将40g的tio2粉末放入活性组分溶液中,90℃加热搅拌使活性组分和载体充分混合均匀并使水分挥发成干燥的料团。然后将料团用研钵破碎研磨成无大颗粒、颗粒均匀的粉末,再将粉末加适量去离子水并将其揉成硬度均匀的泥团,将泥团放到催化剂挤出机中挤压成型,烘干得到条形催化剂前驱体胚体,将胚体550℃下煅烧4h得到低温宽温活性scr脱硝催化剂。

[0030]

得到的低温宽温活性scr脱硝催化剂记为nb与v的摩尔比为1:1,记为1nb1v-五氧化二铌。

[0031]

采用模拟烟气对本实施例催化剂进行脱硝性能的测定,不同温度下脱硝效率如图2所示。由图2可知:1nb1v-五氧化二铌催化剂在180-300℃,其脱硝效率可稳定在90%以上。

[0032]

分别将3.673g偏钒酸铵、1.312g钨酸铵、16.916g草酸铌溶于200ml的离子水中得到活性组分溶液,将40g的tio2粉末放入活性组分溶液中,90℃加热搅拌使活性组分和载体充分混合均匀并使水分挥发成干燥的料团。然后将料团用研钵破碎研磨成无大颗粒、颗粒均匀的粉末,再将粉末加适量去离子水并将其揉成硬度均匀的泥团,将泥团放到催化剂挤出机中挤压成型,烘干得到条形催化剂前驱体胚体,将胚体550℃下煅烧4h得到低温宽温活性scr脱硝催化剂。

[0033]

得到的低温宽温活性scr脱硝催化剂记为nb与v的摩尔比为1:1,记为1nb1v-草酸铌。

[0034]

采用模拟烟气对本实施例催化剂进行脱硝性能的测定,不同温度下脱硝效率如图2所示。由图2可知:1nb1v-草酸铌催化剂在180-270℃,其脱硝效率可稳定在97%以上,其中在210-240℃时,其脱硝效率可稳定在99.3%以上。

[0035]

分别将3.673g偏钒酸铵、1.312g钨酸铵、16.916g工业草酸铌溶于200ml的离子水中得到活性组分溶液,将40g的tio2粉末放入活性组分溶液中,90℃加热搅拌使活性组分和载体充分混合均匀并使水分挥发成干燥的料团。然后将料团用研钵破碎研磨成无大颗粒、颗粒均匀的粉末,再将粉末加适量去离子水并将其揉成硬度均匀的泥团,将泥团放到催化剂挤出机中挤压成型,烘干得到条形催化剂前驱体胚体,将胚体550℃下煅烧4h得到低温宽温活性scr脱硝催化剂。

[0036]

得到的低温宽温活性scr脱硝催化剂记为nb与v的摩尔比为1:1,记为1nb1v-工业草酸铌。

[0037]

采用模拟烟气对本实施例催化剂进行脱硝性能的测定,不同温度下脱硝效率如图2所示。由图2可知:1nb1v-工业草酸铌催化剂在210-300℃,其脱硝效率可稳定在96%以上,其中在214-270℃时,其脱硝效率可稳定在99%以上。

[0038]

以上对本发明及其实施方式进行了描述,这种描述没有限制性,具体实施方式中所示的也只是本发明的一部分实施例,而不是全部的实施例,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1