一种用于合成甲硫醇的催化剂、制备方法及应用与流程

1.本发明属于催化剂技术领域,特别涉及由甲醇和硫化氢反应合成甲硫醇的催化剂,具体涉及一种用于合成甲硫醇的催化剂、制备方法及应用。

背景技术:

2.甲硫醇是医药、农药、饲料和合成材料等领域方面的重要硫基中间体,典型的下游产品蛋氨酸是构成人体必需氨基酸之一,也常用作饲料的营养强化剂,伴随全球畜牧业的快速发展,蛋氨酸的需求量不断增长,预计相关市场的年增长率在5%以上,所以甲硫醇的需求量也逐年提高。

3.现工业上,甲硫醇的合成多以氧化铝为载体,甲醇与硫化氢为原料,通过连续固定床反应器装置获得。工艺中所需硫化氢是众多炼厂副产的酸性气体,原料易得且价格低廉,所以该工艺备受国外生产厂家青睐。催化剂是影响甲硫醇合成的关键因素,现有报道碱金属的添加在甲硫醇合成催化剂上催化效果提升明显,因此碱金属钼基、钨基催化剂备受关注。如美国专利us-ps2820062描述的一种甲硫醇催化剂,使用γ-氧化铝为催化剂,负载1.5-15%的钨酸钾作为助剂,但由于氧化铝的吸水率偏低,助剂在γ-氧化铝上分散不均匀,导致催化剂活性受影响。专利公开号cn102658208a为提高助剂分散度采用二氧化硅作为载体,将浸渍液调到合适ph值,再采用过量浸渍法负载助剂组分,但这也会存在助剂分散不均匀,助剂含量不稳定问题,同时以上催化剂普遍存在反应温度高,甲硫醇选择性差等问题。开发一种制备简单,各组分分散均匀,高活性、高选择性的催化剂,以解决甲硫醇制备与应用问题是本领域的研究重点。

技术实现要素:

4.本发明的目的是提供一种用于合成甲硫醇的催化剂、制备方法及应用,以解决现甲醇与硫化氢合成甲硫醇的催化剂所存在的缺陷问题。

5.为实现上述目的,本技术是通过以下技术方案实现的:

6.一种用于合成甲硫醇的催化剂,所述催化剂为以碱金属为助剂的zno-moo3/γ-al2o3复合材料。

7.一种用于合成甲硫醇的催化剂的制备方法,包括以下步骤:

8.(1)在30-60℃条件下,将有机酸、无机酸加入乙醇中混合均匀,再加入有机模板剂,搅拌溶解,得到混合溶液;

9.(2)在相同温度下,向步骤(1)的混合溶液中依次加入铝源、锌源、钼源及可溶性碱金属盐,搅拌2-6h,得到胶状混合物;

10.(3)将步骤(2)得到的胶状混合物倒入广口平底容器中,在温度40-60℃下保持24-72h,进行溶剂挥发,随后在100-150℃下干燥24-48h,然后再在550-800℃下焙烧4-8h,最后得到以碱金属为助剂的zno-moo3/γ-al2o3甲硫醇催化剂。

11.进一步的,有机模板剂:有机酸:无机酸:乙醇:铝源:锌源:钼源:可溶性碱金属盐

质量比=12-20:25:80-110:986:204-375:19-42:74-123:9-15。

12.进一步的,所述有机模板剂为聚环氧乙烯与聚环氧丙烯的嵌段共聚物,其分子式为e0np0me0n,e0代表环氧乙烯基,p0代表环氧丙烯基,n=10-150,m=10-100。

13.进一步的,所述有机酸为柠檬酸或冰乙酸,所述无机酸为浓盐酸,所述铝源为异丙醇铝或九水合硝酸铝,所述锌源为六水合硝酸锌或氯化锌,所述钼源为四水合七钼酸铵,所述可溶性碱金属盐为硝酸钾或硝酸钠。

14.一种用于合成甲硫醇的催化剂的应用,上述任一项用于合成甲硫醇的催化剂用于以甲醇和硫化氢为原料合成甲硫醇反应中。

15.进一步的,用于合成甲硫醇的催化剂需要压片、粉碎为40-60目颗粒应用。

16.进一步的,所述硫化氢和甲醇的摩尔比为3/1-5/1,压力为0.1-1.0mpa,甲醇空速为0.1-0.5h-1

。

17.进一步的,用于合成甲硫醇的催化剂的催化温度为190-250℃。

18.本技术方案的有益效果是:

19.1、本发明采用溶胶-凝胶法一步合成用于合成甲硫醇的催化剂,一次焙烧完成,无需浸渍负载,避免多次焙烧造成的孔道坍塌及活性组分颗粒聚集问题。

20.2、本发明催化剂制备过程中有机模板剂:有机酸:无机酸:乙醇:铝源:锌源:钼源:可溶性碱金属无机源质量比=12-20:25:80-110:986:204-375:19-42:74-123:9-15。

21.3、本发明的催化剂制备过程中,zn、mo、碱金属元素被al有效分散开来,通过各金属元素间的协同作用,有效提高催化剂的热稳定与结构稳定性,防止反应过程中金属组分流失。

22.4、本发明催化剂制备过程加入乙醇作为溶剂,同时引入有机模板剂,利用溶剂挥发诱导自组装作用,使得溶液中存在的al-oh、zn-oh、mo-oh过渡态与三嵌段共聚物非离子表面活性剂胶束之间,通过氢键相互作用,溶剂不断挥发减少得到粘稠胶状物质,再升温固化、焙烧得到孔道有序度较高的以碱金属为促进剂的zno-moo3/γ-al2o3甲硫醇催化剂。

附图说明

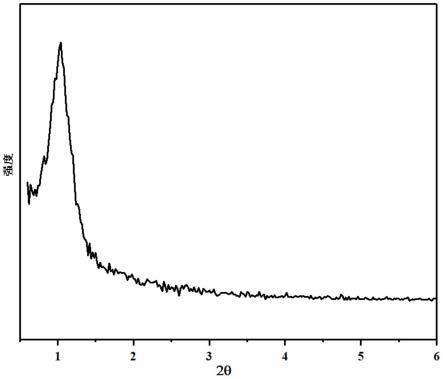

23.图1为k2o-zno-moo3/γ-al2o3甲硫醇催化剂的xrd谱图。

24.图2为k2o-zno-moo3/γ-al2o3甲硫醇催化剂的氮吸附—脱附等温线以及相应的孔径分布图。

具体实施方式

25.以下通过实施例对本发明的技术方案进行详细的说明,以下的实施例仅是示例性的,仅能用来解释和说明本发明的技术方案,而不能解释为是对本发明技术方案的限制。

26.本技术提供一种制备方法简单,孔道有序,活性组分分布均匀,热稳定性高,解决催化剂活性组分容易浸渍不均匀与易流失问题,制得的甲硫醇催化剂在催化硫化氢和甲醇反应生成甲硫醇反应中,甲醇转化率高,甲硫醇选择性好。

27.在本技术的催化剂制备中,引入有机酸的目的,其一是调节溶液的ph值,其二是催化剂在焙烧过程中还可起到扩孔的作用。

28.本技术制备的甲硫醇催化剂装入固定床连续反应器中,以硫化氢和甲醇为原料,

经加压、混合、预热后通过固定床反应器发生气固相催化反应,再经冷却得到甲硫醇目的产物。

29.实施例1

30.称取2.5g柠檬酸与20.0g eo

106

po

70

eo

106

加入到含有10.0g 12m hcl的125ml乙醇中,30℃下搅拌溶解,向体系中同时加入20.4异丙醇铝、3.0g六水合硝酸锌、12.3g四水合七钼酸铵及1.0g硝酸钾,于30℃搅拌4h后,将反应混合物倒入培养皿中于40℃处理48h。最后将样品于120℃下热处理24h,并在750℃焙烧5h,得到k2o-zno-moo3/γ-al2o3甲硫醇催化剂料。

31.将该催化剂压片,粉碎为40-60目颗粒,装入10ml微反固定床反应器,在反应温度220℃、硫化氢/甲醇摩尔比=5、甲醇体积空速0.2h-1

条件下进行反应。

32.实施例2

33.称取2.5g柠檬酸与20.0g eo

106

po

70

eo

106

加入到含有10.0g 12m hcl的125ml乙醇中,40℃下搅拌溶解,向体系中同时加入20.4异丙醇铝、1.9g氯化锌、7.4g四水合七钼酸铵及0.9g硝酸钾,于40℃搅拌5h后,将反应混合物倒入培养皿中于40℃处理48h。最后将样品于100℃下热处理48h,并在650℃焙烧8h,得到k2o-zno-moo3/γ-al2o3甲硫醇催化剂料。

34.将该催化剂压片,粉碎为40-60目颗粒,装入10ml微反固定床反应器,在反应温度230℃、硫化氢/甲醇摩尔比=5、甲醇体积空速0.1h-1

条件下进行反应。

35.实施例3

36.称取2.5g柠檬酸与12.0geo

20

po

70

eo

20

加入到含有10.0g 12m hcl的125ml乙醇中,50℃下搅拌溶解,向体系中同时加入20.4异丙醇铝、4.2g六水合硝酸锌、7.4g四水合七钼酸铵及1.5g硝酸钠,于50℃搅拌4h后,将反应混合物倒入培养皿中于50℃处理48h。最后将样品于130℃下热处理48h,并在800℃焙烧5h,得到na2o-zno-moo3/γ-al2o3甲硫醇催化剂料。

37.将该催化剂压片,粉碎为40-60目颗粒,装入10ml微反固定床反应器,在反应温度200℃、硫化氢/甲醇摩尔比=4、甲醇体积空速0.3h-1

条件下进行反应。

38.实施例4

39.称取2.5g柠檬酸与12.0geo

20

po

70

eo

20

加入到含有8.0g 12m hcl的125ml乙醇中,60℃下搅拌溶解,向体系中同时加入37.5九水合硝酸铝、3.0g六水合硝酸锌、12.3g四水合七钼酸铵及1.0g硝酸钾,于60℃搅拌4h后,将反应混合物倒入培养皿中于60℃处理72h。最后将样品于100℃下热处理72h,并在650℃焙烧7h,得到k2o-zno-moo3/γ-al2o3甲硫醇催化剂料。

40.将该催化剂压片,粉碎为40-60目颗粒,装入10ml微反固定床反应器,在反应温度250℃、硫化氢/甲醇摩尔比=4、甲醇体积空速0.5h-1

条件下进行反应。

41.实施例5

42.称取2.5g柠檬酸与20.0g eo

106

po

70

eo

106

加入到含有11.0g 12m hcl的125ml乙醇中,40℃下搅拌溶解,向体系中同时加入20.4异丙醇铝、3.0g六水合硝酸锌、12.3g四水合七钼酸铵及1.0g硝酸钾,于40℃搅拌5h后,将反应混合物倒入培养皿中于40℃处理48h。最后将样品于120℃下热处理48h,并在650℃焙烧8h,得到k2o-zno-moo3/γ-al2o3甲硫醇催化剂料。

43.将该催化剂压片,粉碎为40-60目颗粒,装入10ml微反固定床反应器,在反应温度

210℃、硫化氢/甲醇摩尔比=4、甲醇体积空速0.1h-1

条件下进行反应。

44.实施例6

45.称取1.2g冰乙酸与20.0g eo

106

po

70

eo

106

加入到含有9.5g 12m hcl的125ml乙醇中,40℃下搅拌溶解,向体系中同时加入20.4异丙醇铝、3.0g六水合硝酸锌、12.3g四水合七钼酸铵及1.0g硝酸钾,于40℃搅拌5h后,将反应混合物倒入培养皿中于40℃处理48h。最后将样品于120℃下热处理48h,并在650℃焙烧8h,得到k2o-zno-moo3/γ-al2o3甲硫醇催化剂料。

46.将该催化剂压片,粉碎为40-60目颗粒,装入10ml微反固定床反应器,在反应温度210℃、硫化氢/甲醇摩尔比=4、甲醇体积空速0.2h-1

条件下进行反应。

47.表格1为甲醇与硫化氢催化合成甲硫醇反应后结果汇总。

[0048][0049][0050]

由表1数据对比可知,采用溶胶-凝胶法制备的甲硫醇催化剂,在反应过程中均具有较高活性,但在实施例5中,甲醇转化率与甲硫醇选择性数据最佳,而对比实施例6,两者所得催化剂相近,但因评价条件不同,导致结果不同。

[0051]

以上所述,仅是本技术的实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1