一种高纯氨生产系统的制作方法

1.本实用新型涉及化工生产技术领域,更具体的是涉及高纯氨生产技术领域。

背景技术:

2.随着科技的进步,光电子,微电子行业的迅速发展,高纯氨产品作为电子工业中氮化膜的成膜气体,是化学气相沉积(cvd)重要的“氮”源,因而成为电子领域十分重要的原材料,发挥着重要作用。

3.高纯氨的生产其工艺指标要求高,现有的高纯氨生产装置主要包括初馏塔和精馏塔,其加热源通常是利用蒸汽作为加热源,操作难度较大,蒸汽管网压力温度波动工艺不平稳,能耗大,且冬季容易结冻,导致装置运行成本高,生产工艺不平稳等问题。

技术实现要素:

4.本实用新型的目的在于:为了解决现有的高纯氨生产装置生产不稳定、能耗高、运行成本高的技术问题,本实用新型提供一种高纯氨生产系统。

5.本实用新型为了实现上述目的具体采用以下技术方案:

6.一种高纯氨生产系统,包括初馏塔、精馏塔和高纯氨储罐,还包括初馏冷凝器、气液分离器、粗液氨罐和导热油油箱;

7.所述初馏塔与进料管连通,所述初馏塔下部设有再沸器一,所述初馏塔顶部通过粗氨气管道与初馏冷凝器连通,所述初馏冷凝器通过初馏液管道一与气液分离器连通,所述气液分离器通过回流管与初馏塔塔顶连通,所述气液分离器还通过初馏液管道二与粗液氨罐连通,所述粗液氨罐与精馏塔进料口连通,所述精馏塔下部设有再沸器二且顶部设有精馏冷凝器,所述精馏塔底部连接高纯氨储罐;

8.所述导热油油箱内设置有电加热器,所述导热油油箱连接有上油总管道和回油总管道,所述再沸器一、再沸器二的入口端均与上油总管道相连,所述再沸器一、再沸器二的出口端均与回油总管道相连。

9.作为优选,所述再沸器一的入口端通过上油分管道一与上油总管道连通,所述再沸器一的出口端通过回油分管道一与回油总管道连通;所述再沸器二的入口端通过上油分管道二与上油总管道连通,所述再沸器二的出口端通过回油分管道二与回油总管道连通。

10.作为优选,所述上油总管道上设置有油泵和上油控制阀。

11.作为优选,所述导热油油箱上设置有温度监测装置。

12.作为优选,所述上油总管道上设置有压力监测装置。

13.作为优选,所述粗液氨罐的下部通过去增压管道与增压器入口连接,所述增压器出口通过增压氨气管道与粗液氨罐顶部连接,所述增压器还与导热油油箱连接。

14.作为优选,所述初馏冷凝器还连通有液氨管道一和氨气管道一,所述液氨管道一与液氨储罐连通,所述氨气管道一与氨水制备器连通;所述精馏冷凝器还连通有液氨管道二和氨气管道二,所述液氨管道二与液氨储罐连通,所述氨气管道二与氨水制备器连通。

15.本实用新型的有益效果如下:

16.1.本实用新型通过用电加热的导热油代替原有的蒸汽作为初馏塔和精馏塔塔釜的再沸器热源,避免了蒸汽管网压力、温度波动导致的工艺不平稳,热源能耗大,冬季容易结冻的问题,原本用蒸汽时,初馏塔每小时耗蒸汽0.25吨,精馏塔每小时耗蒸汽0.09吨,合计0.34吨,一吨蒸汽是265元,每小时也就是90多元,现在用导热油电加热每小时耗电55度,每度电5毛钱,每小时仅需27.5元,因此,本实用新型从根本上大幅度降低了工艺成本,节能降耗,而且保证了热源稳定性,提高了生产的稳定性。

17.2.本实用新型通过在上油总管道上设置温度监测装置对导热油油箱内的油温进行时刻监测,保持油温在一定的范围内,从而提高热源温度的稳定性。

18.3.本实用新型通过在上油总管道上设置有压力监测装置,可以对导热油出口压力进行监测,保持压力在0.5-0.8mpa范围内,从而提高导热油的输送稳定性。

19.4.本实用新型通过通过设置增压器与导热油油箱连接,利用导热油与液氨换热,使液氨变为氨气,氨气再从粗液氨罐的顶部输入,从而给粗液氨罐增压,便于粗液氨罐内的液氨进入精馏塔,不需要再单独设置加压泵等设备进行加压,只需要从导热油油箱再接一路回流管道到增压器即可,减少了设备的投入,有利于降低生产成本。

附图说明

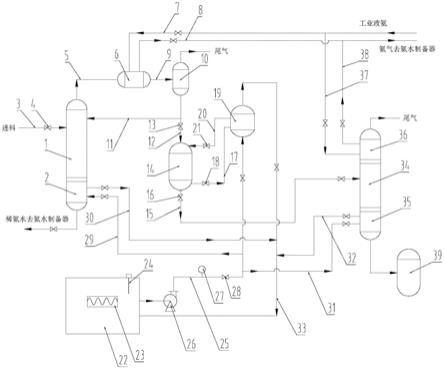

20.图1是本实用新型的连接结构示意图。

21.附图标记:1-初馏塔,2-再沸器一,3-进料管,4-进料控制阀一,5-粗氨气管道,6-初馏冷凝器,7-液氨管道一,8-氨气管道一,9-初馏液管道一,10-气液分离器,11-回流管,12-初馏液管道二,13-初馏液控制阀,14-粗液氨罐,15-送液管,16-进料控制阀二,17-去增压管道,18-液氨控制阀,19-增压器,20-增压氨气管道,21-增压氨气控制阀,22-导热油油箱,23-电加热器,24-温度监测装置,25-上油总管道,26-油泵,27-压力监测装置,28-上油控制阀,29-上油分管道一,30-回油分管道一,31-上油分管道二,32-回油分管道二,33-回油总管道,34-精馏塔,35-再沸器二,36-精馏冷凝器,37-液氨管道二,38-氨气管道二,39-高纯氨储罐。

具体实施方式

22.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

23.实施例1

24.如图1所示,本实施例提供一种高纯氨生产系统,包括初馏塔1、精馏塔34和高纯氨储罐39,还包括初馏冷凝器6、气液分离器10、粗液氨罐14和导热油油箱22;

25.所述初馏塔1与进料管3连通,所述进料管3上设置有进料控制阀一4,所述初馏塔1下部设有再沸器一2,所述初馏塔1顶部通过粗氨气管道5与初馏冷凝器6连通,所述初馏冷凝器6通过初馏液管道一9与气液分离器10连通,所述气液分离器10通过回流管11与初馏塔1塔顶连通,所述气液分离器10还通过初馏液管道二12与粗液氨罐14连通,所述初馏液管道二12上设置有初馏液控制阀13,所述粗液氨罐14通过送液管15与精馏塔34的进料口连通,所述送液管15上设置有进料控制阀二16,所述精馏塔34下部设有再沸器二35且顶部设有精

馏冷凝器36,所述精馏塔34底部连接高纯氨储罐39;

26.所述导热油油箱22内设置有电加热器23,所述导热油油箱22连接有上油总管道25和回油总管道33,所述再沸器一2、再沸器二35的入口端均与上油总管道25相连,所述再沸器一2、再沸器二35的出口端均与回油总管道33相连。

27.在使用本实用新型的装置进行高纯氨生产时,首先将来自浓氨水罐的质量浓度为21~23%的浓氨水经过泵加压进入初馏塔1,再沸器一2加热釜液,再沸器一2的热源来自于导热油油箱22;在初馏塔1内进行的是蒸氨除水过程(除去所有重物质),从塔釜上升的较稀氨水蒸汽与从塔顶喷淋下来的无水液氨(来自于气液分离器10回流)在填料中进行逆流传质传热,较浓的氨水液体部分气化得到提浓,上升至塔顶,较稀的氨水蒸汽部分液化氨水浓度降低,下降至塔釜;上升的浓氨气蒸汽至初馏塔1顶时,h2o、油污等已全部被除净(总含量在100ppb以下),从初馏塔1顶部采出,进入初馏冷凝器6中被冷凝,大部分氨气冷凝成液氨,浓度达99%以上,其余为溶解的惰性气体;气液混合物经气液分离器10分离后,气相为初馏尾气,成份(v%)为:nh

3 90.38、n

2 1.59、o

2 2.42、co 1.58、co

2 1.56、ch

4 1.9、c2h

6 0.57,可作为副产品送往氨水制备器制氨水;液相为初馏液,大部分进入初馏塔1顶部回流,少部分送往粗液氨罐14储存;

28.粗液氨罐14内的液氨进入精馏塔34,再沸器二35加热釜液,再沸器二35的热源来自于导热油油箱22,在精馏塔34内进行的主要是氨冷凝脱气过程,从塔釜上升的氨气与从塔顶喷淋下来的液氨在填料中进行逆流传质传热,上升的氨气部分冷凝,冷凝过程中液氨中溶解的气体含量降低,下降至塔釜;下降的液氨部分气化,气化过程中氨气中的惰性气体含量增加,上升至塔顶,上升的氨气至精馏塔34顶时,已富含大量的惰性气体,经过精馏塔冷凝器36被工业液氨气化所冷凝,不凝气体为脱轻尾气,成份(%)为:nh

3 93.18、n

2 0.26、o

2 0.98、co 0.37、co

2 2.69、ch

4 1.13、c2h

6 1.38,作为副产品送往氨水制备器生产氨水;下降到塔釜的液氨为高纯氨作为产品送到高纯氨储罐39。

29.本实用新型中,初馏塔1和精馏塔34的热源均来自于导热油油箱22,导热油油箱22通过上油总管道25向初馏塔1和精馏塔34下部的再沸器一2、再沸器二35内通入150℃以上的导热油,导热油进入再沸器一2、再沸器二35换热后通过回油总管道33回流到导热油箱继续加热;通过用电加热的导热油代替原有的蒸汽作为初馏塔1和精馏塔34塔釜的再沸器热源,避免了蒸汽管网压力、温度波动导致的工艺不平稳,热源能耗大,冬季容易结冻的问题,原本用蒸汽时,初馏塔1每小时耗蒸汽0.25吨,精馏塔34每小时耗蒸汽0.09吨,合计0.34吨,一吨蒸汽是265元,每小时也就是90多元,现在用导热油电加热每小时耗电55度,每度电5毛钱,每小时仅需27.5元,因此,本实用新型从根本上大幅度降低了工艺成本,节能降耗,而且保证了热源温度的稳定性,解决了以前因蒸汽不稳定影响工艺运行的现状。

30.实施例2

31.本实施例在实施例1的基础上,对本实用新型做进一步说明。

32.所述再沸器一2的入口端通过上油分管道一29与上油总管道25连通,所述再沸器一2的出口端通过回油分管道一30与回油总管道33连通;所述再沸器二35的入口端通过上油分管道二31与上油总管道25连通,所述再沸器二35的出口端通过回油分管道二32与回油总管道33连通,所述上油分管道一29、回油分管道一30、上油分管道二31和回油分管道二32均设置有控制阀门。

33.使用时,通过电加热器23将导热油升温到150℃以上,打开上油分管道一29、回油分管道一30、上油分管道二31和回油分管道二32上的控制阀门,使导热油在初馏塔1和精馏塔34换热后回流到导热油油箱22继续加热。

34.实施例3

35.本实施例在实施例1的基础上,对本实用新型做进一步说明。

36.所述上油总管道25上设置有油泵26和上油控制阀28。

37.通过设置油泵26便于将导热油油箱22内的导热油输出,通过上油控制阀28控制对导热油油箱22内的导热油输出进行控制,方便使用人员的操作。

38.实施例4

39.本实施例在实施例1的基础上,对本实用新型做进一步说明。

40.所述导热油油箱22上设置有温度监测装置24。

41.通过设置温度监测装置24对导热油油箱22内的油温进行时刻监测,保持油温在一定的范围内,从而提高热源温度的稳定性。

42.实施例5

43.本实施例在实施例1的基础上,对本实用新型做进一步说明。

44.所述上油总管道25上设置有压力监测装置27。

45.通过设置压力监测装置27可以对导热油出口压力进行监测,保持压力在0.5-0.8mpa范围内,从而提高导热油的输送稳定性。

46.实施例6

47.本实施例在实施例1的基础上,对本实用新型做进一步说明。

48.所述粗液氨罐14的下部通过去增压管道17与增压器19入口连接,所述去增压管道17上设置有液氨控制阀18,所述增压器19出口通过增压氨气管道20与粗液氨罐14顶部连接,所述增压氨气管道20上设置有增压氨气控制阀21,所述增压器19还与导热油油箱22连接。

49.当初馏塔1塔顶采出到粗液氨罐14的液位满足精馏塔34开车条件时,打开粗液氨罐14的液氨控制阀18和增压氨气控制阀21,然后打开增压器19与导热油油箱22连接管道上的阀门,利用导热油与液氨换热,使液氨变为氨气,氨气再从粗液氨罐14的顶部输入,从而给粗液氨罐14增压,便于粗液氨罐14内的液氨进入精馏塔34,不需要再单独设置加压泵等设备进行加压,只需要从导热油油箱22再接一路回流管11道到增压器19即可,减少了设备的投入,有利于降低生产成本。

50.实施例7

51.本实施例在实施例1的基础上,对本实用新型做进一步说明。

52.所述初馏冷凝器6还连通有液氨管道一7和氨气管道一8,所述液氨管道一7与液氨储罐连通,所述氨气管道一8与氨水制备器连通;所述精馏冷凝器36还连通有液氨管道二37和氨气管道二38,所述液氨管道二37与液氨储罐连通,所述氨气管道二38与氨水制备器连通。

53.其中,初馏冷凝器6通过液氨管道一7通入工业液氨对进入初馏冷凝器6内的氨气进行冷凝,工业液氨气化为氨气并通过氨气管道一8送往氨水制备器,用于制备氨水;同理,精馏冷凝器36用通过液氨管道二37通入工业液氨对进入精馏冷凝器36内的氨气进行冷凝,

工业液氨气化为氨气并通过氨气管道二38送往氨水制备器,用于制备氨水,整个冷凝过程采用的是工业液氨吸热气化,不需要使用其他物质,同时气化后的氨气可以实现回收利用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1