一种燃煤电厂烟气脱硫超低排放系统的制作方法

1.本实用新型涉及烟气超低排放处理技术领域,更具体地说它是一种燃煤电厂烟气脱硫超低排放系统。

背景技术:

2.石灰石-石膏湿法脱硫工艺技术成熟,为我国燃煤电厂广泛采用,占比超过85%。近年来,各环保公司从优化塔内流速场、强化塔内气液传质、控制塔内浆液ph值分区等方面不断完善,在常规单塔单循环脱硫工艺基础上开发了一系列高效脱硫技术,如单塔多喷淋、单塔 +托盘(或旋汇耦合器)、单塔双循环、双塔双循环等,针对现有脱硫排放工艺,脱硫效率的问题已基本解决,但在系统安全性、节能降耗等方面仍有部分问题亟待进一步优化,如:1)脱硫装置因故障停运时主机仍能运行且锅炉的尾部高温烟气能通过脱硫系统经烟囱排放; 2)锅炉投油启动、低负荷稳燃等工况存在的油污粘污问题;3)低负荷工况浆液供给调节能力差,整体运行不经济;4)系统投资成本高等。

3.因此,有必要在原有工艺基础上,优化开发出一种宽负荷工况下安全性能高、脱硫效率高效稳定、经济性好的单塔脱硫超低排放工艺。

技术实现要素:

4.本实用新型的目的是为了提供一种燃煤电厂烟气脱硫超低排放系统,为一种宽负荷工况下安全性能高、脱硫效率高效稳定、经济性好的单塔脱硫超低排放系统;解决现有脱硫超低排放工艺在系统安全性、节能降耗、投资成本等方面存在的矛盾的问题。

5.为了实现上述目的,本实用新型的技术方案为:一种燃煤电厂烟气脱硫超低排放系统,其特征在于:包括高效低耗吸收塔、浆液排空及回收系统、石灰石浆液制备系统和石膏脱水系统;

6.吸收塔的入口烟道上设置降温装置;

7.高效低耗吸收塔分别与浆液排空及回收系统、石灰石浆液制备系统、石膏脱水系统和烟囱连接;

8.高效低耗吸收塔包括吸收塔、多孔分布器、璧环、喷淋层、高效除雾器和氧化空气管网;多孔分布器、璧环、喷淋层、高效除雾器和氧化空气管网均位于吸收塔内;

9.多孔分布器位于吸收塔的烟气入口上方;喷淋层位于多孔分布器上方、且位于高效除雾器下方;璧环设置在喷淋层与多孔分布器之间;

10.吸收塔内设置浆液池;浆液池位于吸收塔底部,且位于吸收塔的烟气入口下方;

11.氧化空气管网位于吸收塔中的浆液池内,且与氧化风机连接;氧化风机与氧化空气管网的连接管路上设置降温装置;吸收塔的烟气入口烟道上设置降温装置;

12.浆液池通过浆液循环泵与喷淋层连接;

13.工艺水系统分别与降温装置、高效除雾器连接;

14.吸收塔上端与烟囱连接;

15.浆液排空及回收系统分别与吸收塔、石膏脱水系统连接;

16.石灰石浆液制备系统分别与吸收塔、工艺水系统连接。

17.在上述技术方案中,降温装置包括箱体结构和降温喷嘴;降温喷嘴安装在箱体结构内;

18.降温装置包括第一降温装置和第二降温装置;第一降温装置安装在烟气入口烟道上;第一降温装置的降温喷嘴与消防备用水源、工艺水箱连接;

19.第二降温装置安装在氧化风机与氧化空气管网的连接管路上;第二降温装置的降温喷嘴与工艺水箱连接。

20.在上述技术方案中,喷淋层设置多层;多层喷淋层呈间隔设置;相邻二层喷淋层的间距不低于2m,提高吸收塔对不同煤种含硫量的变化时的适应性;

21.璧环设置在吸收塔塔内最下层喷淋层与多孔分布器之间。

22.在上述技术方案中,单个喷淋层为由喷淋母管和喷淋支管组成的枝状管网,喷淋支管通过喷淋层支撑架支撑固定;

23.喷淋支管布置多个喷嘴,为保证各喷嘴的流量和压力一致,喷淋支管采用变径管形式;为保证烟气无逃逸,各喷淋层的喷淋角布置呈一定比例的重叠度,单个喷淋层上的喷嘴的喷射覆盖面积为300%吸收塔截面积。

24.在上述技术方案中,多孔分布器的孔隙率为35%~40%;

25.多孔分布器包括多孔分布板、加强钢管;多孔分布板呈u型槽状结构;加强钢管安装在多孔分布板的两侧上;螺栓孔设置在多孔分布板底部。

26.在上述技术方案中,璧环呈三角锥形;璧环安装在吸收塔塔壁上。

27.在上述技术方案中,高效除雾器由一级管式除雾器和三级屋脊除雾器组成。

28.在上述技术方案中,氧化空气管网包括多根并排布置的多根氧化空气管;

29.多根氧化空气管布置在浆液池中部;

30.氧化空气管均通过氧化空气管支撑架安装在吸收塔塔壁上;

31.氧化空气管与氧化风机连接。

32.在上述技术方案中,浆液排空及回收系统包括吸收塔排水坑和事故浆液箱;

33.事故浆液箱下端通过连接管路连接在吸收塔的烟气入口高度处;

34.事故浆液返回泵安装在事故浆液箱与吸收塔的连接管路上;

35.事故浆液箱上端通过连接管路分别与浆液池、吸收塔排水坑连接;石膏排出泵安装在事故浆液箱与浆液池的连接管路上、且与石膏脱水系统连接。

36.在上述技术方案中,石灰石浆液制备系统包括石灰石浆液箱和石灰石浆液供给泵;石灰石浆液箱下端通过连接管路连接在吸收塔的烟气入口高度处;

37.石灰石浆液供给泵安装在石灰石浆液箱与吸收塔的连接管路上;

38.石灰石浆液箱上端与工艺水系统连接;

39.工艺水系统包括工艺水箱、除雾器冲洗水泵、工艺水泵和工业水泵;工艺水箱下端通过连接管路分别与降温装置、高效除雾器连接;除雾器冲洗水泵安装在工艺水箱与降温装置、高效除雾器的连接管路上;

40.工艺水箱通过连接管路连接在石灰石浆液箱上端;工艺水泵安装在工艺水箱与石灰石浆液箱的连接管路上;工业水泵安装在工艺水箱去往其他系统工业用水点的管路上;

41.搅拌系统分别设置在浆液池、事故浆液箱和石灰石浆液箱、以及吸收塔排水坑上。

42.本实用新型具有如下优点:

43.(1)在吸收塔入口烟道设置事故烟气冷却系统,当发生事故(如空预器卡涩停转、烟道尾部燃烧等因素导致烟冷器入口烟气超温,或全厂失电、吸收塔浆液喷淋系统全停)时,事故烟气冷却系统减温水启动喷淋与烟气充分换热,保护脱硫系统设备(吸收塔内部设备和净烟道的防腐等)不发生损坏;同时氧化空气在入塔前进行喷水冷却,使之降温并达到饱和,防止塔内氧化空气分布管空气出口处可能出现的结垢现象,系统安全性高;

44.(2)吸收塔循环泵单元制布置,每一台循环泵对应一层喷淋层,机组变工况宽负荷运行时,通过启停浆液循环泵运行台数,灵活调节石灰石浆液供给量,达到节能降耗效果;

45.(3)喷淋层下方设置1层多孔均布器,使塔内烟气流场更加均匀,有利于提高脱硫效率,同时多孔分布器具有积液功能,形成一层可起缓冲作用液膜,增强气液接触湍流强度和反应面积,降低烟气负荷变化引起的so2脱除率波动;

46.(4)喷淋层下方设置璧环,防止喷到塔内壁上的浆液和内壁附近的烟气贴壁逃逸,起到整流效果,提高脱硫效率,同时减小浆池体积和浆液循环泵电耗,有助于整体降低投资成本和运行费用;

47.(5)多根并排布置的氧化空气管在浆池中上部通入足量、分布均匀的氧化空气,促进石膏的氧化,使石膏浆液排出处的石灰石浓度最低而石膏浓度最高,有利于获得高纯度的石膏;

48.(6)采用单塔+喷淋层+璧环+多孔分布器+氧化空气管网组合,实现脱硫超低排放效果,同时吸收塔结构更简单,对应配置设备少,投资成本低。

附图说明

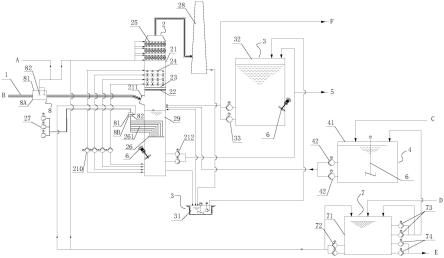

49.图1为本实用新型燃煤电厂烟气脱硫超低排放工艺系统图。

50.图2为本实用新型中的多孔分布器布置结构示意图。

51.图3为本实用新型中的单个多孔分布部件结构示意图。

52.图4为本实用新型中的璧环的结构示意图。

53.图5为本实用新型中的单个喷淋层布置结构示意图。

54.图6为本实用新型中的喷淋层接口角度的结构示意图。

55.图7为本实用新型中的氧化空气管布置结构示意图。

56.图8为本实用新型中的高效除雾器的结构示意图。

57.在图1中,a表示来自消防备用水源水;b表示来自锅炉烟气; c表示来自石灰石粉仓;d表示来自电厂水源;e表示去其他系统工业用水点;f表示去废水处理系统。

58.在图6中,n1表示第一喷淋层接口;n2表示第二喷淋层接口; n3表示第三喷淋层接口;n4表示第四喷淋层接口。

59.在图8中,m1表示一级管式除雾器,m2表示三级屋脊除雾器。

60.图中1-吸收塔入口烟道,2-高效低耗吸收塔,21-吸收塔,22

‑ꢀ

多孔分布器,221-多孔分布板,222-加强钢管,223-螺栓孔,23-璧环, 24-喷淋层,241-喷淋母管,242-喷淋支管,243-喷嘴,244-喷淋层支撑架,25-高效除雾器,26-氧化空气管网,261-氧化空气管,262-氧化空气管支撑架,27-氧化风机,28-烟囱,29-浆液池,210-浆液循环泵,211-烟气入

口,212-石膏排出泵,3-浆液排空及回收系统,31-吸收塔排水坑,32-事故浆液箱,33-事故浆液返回泵,4-石灰石浆液制备系统,41-石灰石浆液箱,42-石灰石浆液供给泵,5-石膏脱水系统, 6-搅拌系统,7-工艺水系统,71-工艺水箱,72-除雾器冲洗水泵,73

‑ꢀ

工艺水泵,74-工业水泵,8-降温装置,81-箱体结构,82-降温喷嘴, 8a-第一降温装置,8b-第二降温装置。

具体实施方式

61.下面结合附图详细说明本实用新型的实施情况,但它们并不构成对本实用新型的限定,仅作举例而已。同时通过说明使本实用新型的优点更加清楚和容易理解。

62.参阅附图可知:一种燃煤电厂烟气脱硫超低排放系统,包括高效低耗吸收塔2、浆液排空及回收系统3、石灰石浆液制备系统4和石膏脱水系统5;

63.吸收塔21的入口烟道1上设置降温装置8;

64.高效低耗吸收塔2分别与浆液排空及回收系统3、石灰石浆液制备系统4、石膏脱水系统5和烟囱28连接;

65.本实用新型中的高效低耗吸收塔2采用集喷淋、吸收和氧化功能为一体的喷淋单塔,设计时在满足液气比、烟气流速、浆液停留时间等要求前提下,针对塔内气流均匀性的设计、喷淋层设计、氧化空气量及其布置进行重点优化;本实用新型在保证脱硫效率的前提下,极大地简化塔内构件,优化塔内流场均匀分布(烟气流场、吸收剂喷淋截面)等,实现高效低耗。

66.高效低耗吸收塔2包括吸收塔21、多孔分布器22、璧环23、喷淋层24、高效除雾器25和氧化空气管网26;多孔分布器22、璧环 23、喷淋层24、高效除雾器25和氧化空气管网26均位于吸收塔21 内;

67.多孔分布器22位于吸收塔21的烟气入口211上方;喷淋层24 位于多孔分布器22上方、且位于高效除雾器25下方;璧环23设置在喷淋层24与多孔分布器22之间;

68.吸收塔21内设置浆液池29;浆液池29位于吸收塔21底部,且位于吸收塔21的烟气入口211下方;

69.氧化空气管网26位于吸收塔21中的浆液池29内,且与氧化风机27连接;氧化风机27与氧化空气管网26的连接管路上设置降温装置8;

70.浆液池29通过浆液循环泵210与喷淋层24连接;

71.工艺水系统7分别与降温装置8、高效除雾器25连接;

72.吸收塔21上端连接烟囱28;

73.浆液排空及回收系统3分别与吸收塔21、石膏脱水系统5连接;

74.石灰石浆液制备系统4分别与吸收塔21、工艺水系统7连接。

75.进一步地,降温装置8包括箱体结构81和降温喷嘴82;降温喷嘴82安装在箱体结构81内;

76.降温装置8包括第一降温装置8a和第二降温装置8b;第一降温装置8a安装在吸收塔入口烟道1上;第一降温装置8a的降温喷嘴 82与消防备用水源、工艺水箱7连接;

77.第二降温装置8b安装在氧化风机27与氧化空气管网26的连接管路上;第二降温装置8b的降温喷嘴82与工艺水箱7连接。降温装置8为喷淋降温装置,在烟道/风道中布置分配

管网和喷嘴等,根据烟道/风道截面尺寸优化布置,确保喷淋的水在截面均匀覆盖,与热烟气或热空气充分接触,实现降温。

78.进一步地,喷淋层24设置多层;塔内设置3~4层喷淋层24,满足脱硫效率需求;

79.多层喷淋层24呈间隔设置;相邻二层喷淋层24的间距不低于 2m,提高吸收塔对不同煤种含硫量的变化时的适应性;

80.各喷淋层母管呈一定夹角布置,例如,如图6所示,喷淋层24 包括第一喷淋层、第二喷淋层、第三喷淋层和第四喷淋层;第四喷淋层与第三喷淋层之间的接口夹角为18

°

,第三喷淋层与第二喷淋层之间的接口夹角为25

°

,第二喷淋层与第一喷淋层之间的接口夹角为16

°

,在满足与塔内逆流烟气充分接触前提下,具体角度可根据吸收塔接口布置空间适当选取。

81.璧环23设置在吸收塔21塔内最下层喷淋层24与多孔分布器22 之间。

82.进一步地,单个喷淋层24为由喷淋母管241和喷淋支管242组成的枝状管网,喷淋支管242通过喷淋层支撑架244支撑固定;

83.喷淋支管242布置多个喷嘴243;为保证各喷嘴的流量和压力一致,喷淋支管242采用变径管形式;为保证烟气无逃逸,各喷淋层 24的母管241布置呈一定夹角,每个喷淋层24上的喷嘴243的喷射覆盖面积为300%吸收塔截面积(如图5、图6所示)。

84.进一步地,多孔分布器22的孔隙率为35%~40%;

85.多孔分布器22包括多孔分布板221、加强钢管222;多孔分布板 221呈u型槽状结构;加强钢管222安装在多孔分布板221的两侧上;螺栓孔223设置在多孔分布板221底部,用于将多片多孔分布板221 固定。本实用新型在喷淋层下方设置一层多孔分布器,孔隙率为 35%~40%,多孔分布器有多个多孔分布部件经螺栓连接组装而成,其中多孔分布器布置形式参见附图2,单个多孔分布部件结构参见附图 3。多孔分布器具有以下优势:1)有效均布吸收塔内烟气流速,避免形成烟气走廊,提升脱硫效率;2)增加浆液在吸收区的停留时间,增强石灰石在吸收区溶解量,提高脱硫效率;3)浆液在流经多孔分布器时,会形成一层可起缓冲作用液膜,增强气液接触湍流强度和反应面积,降低烟气负荷变化引起的so2脱除率波动;4)多孔分布器可以替代一层喷淋层的作用,在300mw、600mw及以上机组“超洁净排放”项目中具有综合节能优势。

86.进一步地,璧环23呈三角锥形;璧环23安装在吸收塔21塔壁上。本实用新型在塔内最下层喷淋层与多孔分布器之间设置璧环,璧环结构如附图4所示。烟气与脱硫剂的逆向接触反应过程中,璧环将喷到塔内壁上的浆液和内壁附近的烟气引入到吸收塔内部,起到整流效果,加强烟气与浆液的混合和接触,提高脱硫效率,助力实现so2超低排放。同时可以降低浆液流量,进而降低浆液循环泵的流量,实现降低脱硫装置的反应池体积和电耗,降低运行成本。

87.进一步地,如图8所示,高效除雾器25由一级管式除雾器和三级屋脊除雾器组成。本实用新型在吸收塔上部出口段安装一级管式除雾器+新型高效三级屋脊除雾器,保证脱硫吸收塔除雾器出口烟气含水率不大于20mg/nm3(干基),吸收塔出口烟气含尘浓度不大于 5mg/nm3。同时除雾器配置定时自动冲洗,保证除雾器无结垢。

88.进一步地,氧化空气管网26包括多根并排布置的多根氧化空气管261;

89.多根氧化空气管261布置在浆液池29中部;

90.氧化空气管261均通过氧化空气管支撑架262安装在吸收塔21 塔壁上;

91.氧化空气管261与氧化风机27连接。本实用新型在吸收塔运行过程中,浆液与so2反应生成caso3浆液,氧化风机将氧化空气经氧化空气管网均匀鼓入浆池,利用氧化空气将caso3氧化成caso4,有助于石膏结晶和脱水。为防止塔内氧化空气分布管空气出口处可能出现的结垢现象,除雾器冲洗水管路引出一路对入塔前氧化空气进行喷水冷却,使之降温并达到饱和。氧化空气管网布置形式参照附图7。

92.进一步地,浆液排空及回收系统3包括吸收塔排水坑31和事故浆液箱32;

93.事故浆液箱32下端通过连接管路连接在吸收塔21的烟气入口高度处;

94.事故浆液返回泵33安装在事故浆液箱32与吸收塔21的连接管路上;

95.事故浆液箱32上端通过连接管路分别与浆液池29、吸收塔排水坑31连接;石膏排出泵212安装在事故浆液箱32与浆液池29的连接管路上、且与石膏脱水系统5连接。

96.本实用新型从锅炉引风机后烟道上引出的原烟气进入吸收塔,经吸收塔后接入烟囱。脱硫系统不设烟气旁路、不设ggh,因此在吸收塔出口烟道不设置烟气挡板,降低系统整体投资成本。为提升系统安全性,防止高温烟气对吸收塔内衬的破坏,在吸收塔入口烟道设置降温装置8,降温装置8包括分配管网和喷嘴等,通过除雾器冲洗水泵供水进入吸收塔入口喷淋降温,消防水作事故喷淋备用水源。当发生事故(如空预器卡涩停转、烟道尾部燃烧等因素导致烟冷器入口烟气超温,或全厂失电、吸收塔浆液喷淋系统全停)时,事故烟气冷却系统减温水启动喷淋与烟气充分换热,将事故烟温从~180℃降到80℃,保护脱硫系统设备(吸收塔内部设备和净烟道的防腐等)不发生损坏。

97.进一步地,石灰石浆液制备系统4包括石灰石浆液箱41和石灰石浆液供给泵42;石灰石浆液箱41下端通过连接管路连接在吸收塔 21的烟气入口高度处(即入口高度下方位置);

98.石灰石浆液供给泵42安装在石灰石浆液箱41与吸收塔21的连接管路上;石灰石浆液箱内新鲜的石灰石浆液经石灰石浆液供给泵从浆池液面上部送入吸收塔内,提高浆液ph值,促进对烟气中so2的吸收能力。石灰石浆液通过浆池底部浆液循环泵送至塔内喷淋层,经喷嘴雾化,与烟气充分接触发生化学反应吸收烟气中的so2;

99.石灰石浆液箱41上端与工艺水系统7连接。

100.本实用新型将外购石灰石粉加水制成合格的石灰石浆液,并输送进入吸收塔内。吸收塔石膏排出泵的浆液排至石膏旋流站,脱水生成含水率小于10%(wt)的石膏饼,石膏滤液返回吸收塔或制浆系统,脱水后的石膏贮存在石膏库房内。脱硫废水经预沉淀处理和储存,进入零排放工艺处理。

101.进一步地,工艺水系统7包括工艺水箱71、除雾器冲洗水泵72、工艺水泵73和工业水泵74;工艺水箱71下端通过连接管路分别与降温装置8、高效除雾器25的冲洗管连接;除雾器冲洗水泵72安装在工艺水箱71与降温装置8、高效除雾器25冲洗管的连接管路上;

102.工艺水箱71通过连接管路连接在石灰石浆液箱41上端;工艺水泵73安装在工艺水箱71与石灰石浆液箱41的连接管路上;工业水泵74安装在工艺水箱71去往其他系统工业用水点的管路上;

103.搅拌系统6分别设置在浆液池29、事故浆液箱11和石灰石浆液箱41、以及吸收塔排水坑内。

104.吸收塔下部浆池中含有大量固体颗粒,为防止石膏浆液的沉淀、结垢或堵塞,底部设置侧进式浆液搅拌器,沿塔径四周布置,一般设置3~4个;

105.浆液排空及回收系统3选用吸收塔排水坑;为避免由于溢流管道、空气管道堵塞造成的虹吸现象导致浆液外溢,在吸收塔溢流口附近设置吸收塔排水坑。

106.吸收塔排水坑用来收集fgd正常运行时各设备冲洗水、管道冲洗水、吸收塔区域冲洗水及其他区域冲洗水,并返回吸收塔。吸收塔排水坑还用来收集吸收塔反应池内的浆液。当吸收塔在检修情况下,吸收塔塔内的浆液主要由浆池底部石膏排出泵排至事故浆液箱。当液位降至吸收塔低液位时,浆液依靠重力自流入吸收塔排水坑,再由吸收塔排水坑泵打入事故浆液箱。通过事故浆液返回泵,浆液可从事故浆液箱输送到吸收塔。此外,烟囱以及烟道排出的冷凝液(没有ggh),返回吸收塔排水坑。

107.本实用新型所述燃煤电厂烟气脱硫超低排放系统的排放方法,包括如下步骤,

108.步骤一:烟气从吸收塔21侧壁的烟气入口211进入塔内,向上经过多孔分布器22,在上方与逆流吸收区循环喷淋层24喷出的雾状浆液接触,脱除烟气中的so2,然后经过高效除雾器25,从位于吸收塔21上部的烟气出口排出;为保证除雾器无结垢,工艺水箱71的工艺水经除雾器冲洗水泵72送往高效除雾器25冲洗管网,定时自动冲洗;

109.步骤二:在机组事故状态发生时,高效除雾器25冲洗水管路引出一路,同时以消防水作事故喷淋备用水源,送往降温装置8a进行喷淋,与烟气入口烟道1内的烟气充分换热降低吸收塔21入口烟温,保护脱硫系统设备;

110.步骤三:来自石灰石粉仓的石灰石粉,与来自工艺水箱71的工艺水在石灰石浆液箱41经石灰石浆液箱搅拌器搅拌,制成合格的石灰石浆液,并经石灰石浆液供给泵42输送进入吸收塔21内;

111.步骤四:吸收塔21内浆液池29底部的石灰石浆液通过浆液循环泵210送至喷淋层24,经喷嘴243雾化,与烟气充分接触发生化学反应吸收烟气中的so2;

112.步骤五:在浆液池29中上部,氧化风机27将氧化空气经氧化空气管261均匀鼓入浆液池29浆池,利用氧化空气将脱硫后的caso3浆液氧化成caso4;为防止塔内氧化空气分布管空气出口处可能出现的结垢现象,除雾器冲洗水管路引出一路对入塔前的氧化空气进行喷水冷却,使氧化空气降温并达到饱和;

113.步骤六:氧化后的石膏浆液经石膏排出泵212从吸收塔21送到石膏脱水系统5,经脱水制成石膏送往石膏库房贮存;

114.步骤七:当吸收塔检修时,吸收塔21塔内浆液经石膏排出泵212 排至事故浆液32;当浆液液位降至吸收塔21的低液位时,浆液依靠重力自流入吸收塔排水坑31,再由吸收塔排水坑31的排水泵打入事故浆液箱32;检修完毕,事故浆液箱32内的浆液,经事故浆液返回泵33输送到吸收塔21。

115.本实用新型中的so2排放小于25mg/nm3。

116.实施例:

117.现以某本实用新型试用于某电厂2

×

660mw超临界二次再热燃煤机组脱硫项目为例对本实用新型进行详细说明,对本实用新型应用于其他燃煤电厂烟气脱硫超低排放同样具有指导作用。

118.本实施例中,单塔入口烟气量为1994515nm3/h,烟尘浓度≤25 mg/nm3,so2浓度为

2600mg/nm3。

119.本实施例采用本实用新型后,吸收塔出口排放烟尘排放浓度< 5mg/nm3,so2排放浓度<25mg/nm3,出口雾滴不超过20mg/nm3,脱硫效率不小于99.1%,安全性能高,脱硫效率高效稳定;同时在设计工况下烟气脱硫系统压降小于2100pa,石灰石消耗量平均值不大于9.8t/h,工艺用水量消耗量平均值低于65t/h(系统投运低温省煤器条件下),节能降耗、经济性好。

120.其它未说明的部分均属于现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1