一种新型撞击式喷嘴的制作方法

1.本实用新型涉及一种流体雾化的喷嘴,尤其涉及用于实验室的一种撞击式喷嘴。

背景技术:

2.喷嘴是喷淋、喷雾设备中关键的一个部件。雾化喷嘴是一种能够将液体雾化喷出,而均匀悬浮于空气中的一种装置。对于撞击式雾化喷嘴,其工作原理是以喷出喷孔的高速射流撞击撞击面,在撞击面边沿形成水膜,水膜离开撞击面后撕裂破碎而雾化。撞击式雾化喷嘴具有结构简单,加工制造成本低,雾化效果稳定,相对不易堵塞等优点。

3.在清洗系统设计时,要根据传感器尺寸进行对喷雾参数进行设计,然后再确定喷嘴的结构参数,从而提高清洗能力,我们需要通过实验室的一系列实验例如改变撞击角、出口宽度、底部半径、肩部半径等对清洗效率的影响。这就需要建立一个实验室用的可对喷嘴结构参数进行调节的撞击式喷嘴来进行一系列试验。

技术实现要素:

4.本实用新型的目的是克服现有技术存在的缺陷,提供一种用于实验室的撞击式喷嘴。

5.实现本实用新型目的的技术方案是提供一种新型撞击式喷嘴,包括喷嘴腔体,所述的喷嘴腔体上方出口处开设有撞击腔出口;所述撞击腔出口由喷口镶件组成,下方滑动连接撞击腔肩部组件;所述撞击腔肩部组件另一端弹性连接撞击腔侧壁;所述撞击腔侧壁另一端滑动连接进液腔侧壁;进液腔内设置有进水孔;所述进水孔上方设置有撞击腔底部组件。

6.所述的喷口镶件为左右对称的两片喷口镶件,所述的喷口镶件可延出口宽度方向滑动。

7.所述的撞击腔肩部组件的上下两片镶件由弹簧连接呈弧形并且两端具有密封圈,可延斜向运动。

8.所述的撞击腔侧壁呈l型,一端与撞击腔肩部镶件弹性连接,另一端与进液腔侧壁滑动连接,可延进液腔侧壁方向滑动,其l型转角处用固定螺丝固定。

9.所述的撞击腔底部组件包括环形导流板和调节杆,所述环形导流板上方的u型板下方与调节杆相连,所述u型板为弹性材料可延调节杆方向移动,所述环形导流板侧壁用固定螺丝固定不动。

10.还包括两个对称喷嘴本体,所述的两个喷嘴本体通过多个固定栓固定为一体。

11.采用上述技术方案后,本实用新型具有以下积极的效果:

12.(1)本实用新型提供一种新型撞击式喷嘴,该喷嘴撞击腔出口的左右两片喷口镶件可左右移动控制出口宽度。

13.(2)本实用新型提供一种新型撞击式喷嘴,该喷嘴撞击腔肩部组件可以斜向移动控制撞击腔肩部半径。

14.(3)本实用新型提供一种新型撞击式喷嘴,该喷嘴撞击腔底部组件可以上下移动控制撞击腔底部半径。

15.(4)本实用新型提供一种新型撞击式喷嘴,该喷嘴撞击腔两边侧壁可调节角度控制撞击角度。

16.(5)本实用新型提供一种新型撞击式喷嘴,该装置方便调整喷嘴出口宽度、撞击腔肩部半径、撞击腔底部半径、撞击角度等喷嘴结构参数,可实现控制变量,结构简单,适应性广,成本低,更适用于实验室。

附图说明

17.为了使本实用新型的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本实用新型作进一步详细的说明,其中

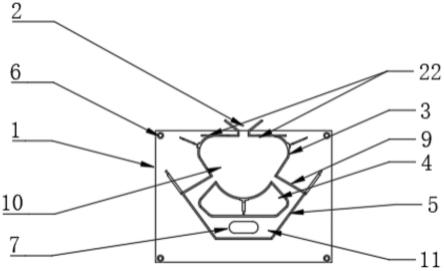

18.图1为本实用新型的结构示意图;

19.图2为本实用新型的主视图;

20.图3为本实用新型背面结构图;

21.图4为本实用新型背面主视图;

22.图5为本实用新型撞击腔底部组件放大图;

23.图6为本实用新型喷嘴结构参数调节原理图;

24.附图中标号为:1、喷嘴本体;2、撞击腔出口;3、撞击腔肩部组件;4、撞击腔底部组件;5、进液腔侧壁;6、固定栓;7、进水孔;8、固定螺丝;9、撞击腔侧壁;10、喷嘴腔体;11、进液腔;22、喷口镶件;41、调节杆;42、环形导流板;43、u型板。

具体实施方式

25.实施例

26.见图1~5,本实用新型设计一种新型撞击式喷嘴,该喷嘴主要包括喷嘴腔体10,所述的喷嘴腔体10上方出口处开设有撞击腔出口2,所述撞击腔出口2由喷口镶件22组成,所述的喷口镶件22为左右对称的两片喷口镶件22,所述的喷口镶件22可延出口宽度方向滑动,可以移动控制出口宽度;所述撞击腔出口2下方滑动连接撞击腔肩部组件3,所述的撞击腔肩部组件3的上下两片镶件由弹簧连接呈弧形并且两端具有密封圈,可延斜向运动来控制撞击腔肩部半径;所述撞击腔肩部组件3另一端弹性连接撞击腔侧壁9,所述的撞击腔侧壁9呈l型,一端与撞击腔肩部镶件弹性连接,另一端与进液腔侧壁5滑动连接,可延进液腔侧壁5方向滑动,用于调节角度控制撞击角度;其l型转角处用固定螺丝8固定,所述撞击腔侧壁9另一端滑动连接进液腔侧壁5;进液腔11内设置有进水孔7;所述进水孔7上方设置有撞击腔底部组件4,所述的撞击腔底部组件4包括环形导流板42和调节杆41,所述环形导流板42上方的u型板43下方与调节杆41相连,所述u型板43为弹性材料可延调节杆41方向移动来控制撞击腔底部半径,所述环形导流板42侧壁用固定螺丝8固定不动。该新型撞击喷嘴还包括两个对称喷嘴本体1,所述的两个喷嘴本体1通过多个固定栓6固定为一体。

27.本实用新型的工作原理见图6为:本装置主要用于研究不同的喷嘴的结构参数对喷雾参数的影响,为了提高清洗能力,对喷雾参数进行设计,最终确定喷嘴的结构参数。

28.喷雾摆动的主要原因是左右两股射流在喷嘴内部切换造成的。在切换过程中,两

股射流的撞击角度、喷嘴的出口宽度、撞击腔的肩部半径和底部半径等结构参数对喷雾摆动有很大影响。

29.撞击角(impactangle,ia):撞击角为左右两股射流入口方向所成角度,会影响左右两股射流在喷嘴内部撞击后的方向以及一侧射流将另一侧射流切断的位置,影响两股射流撞击后在撞击腔内形成的涡的大小和位置,最后导致喷雾摆角和喷雾摆动频率发生变化。

30.撞击角度:喷嘴撞击腔两边侧壁可调节角度控制撞击角度,可延进液腔侧壁方向调节a、b,随着喷嘴撞击腔入口角度的增加,喷雾总流量减小,喷雾摆角减小,喷嘴出口动压减小,喷雾摆动频率先增加后减小。

31.撞击腔出口宽度(outletwidth,ow):出口宽度为喷嘴出口位置的宽度,会影响到主射流撞击到喷嘴出口壁面的位置,改变主射流和喷嘴出口壁面的相互作用,进而影响外流场喷雾摆角、喷雾摆动频率和喷雾流量。

32.出口宽度:喷嘴撞击腔出口的左右两片喷口镶件22的c、d可左右移动控制出口宽度,随着出口宽度的增加,喷雾总流量增加,喷雾摆角变大,出口动压增加,其中喷雾摆角增加和动压增加有利于小型传感器的清洁,但是总流量增加会导致更多的清洗液消耗。在实际应用时,还需要根据传感器尺寸对喷嘴结构进行优化。

33.撞击腔肩部半径(shoulderradius,sr):顶部半径为撞击腔“肩”部位置的圆弧半径,会影响到撞击腔左右肩部位置的涡的形成和大小,进而影响到主射流的方向,进一步改变喷雾摆角和摆动频率。

34.撞击腔肩部半径:喷嘴撞击腔肩部组件3的e、f可以斜向移动控制撞击腔肩部半径,撞击腔肩部半径对喷雾特性影响较大,在一定范围内改变撞击腔肩部半径,喷雾摆角没有明显变化,但继续增大肩部半径,喷雾摆角也增加。喷雾摆动频率随着肩部半径增加而减小,喷嘴总流量和出口动压随着肩部半径增加而增加。

35.撞击腔底部半径(bottomradius,br):底部半径为撞击腔底部的圆弧半径,会影响撞击腔底部的涡的形成和大小,进而影响到主射流的方向,进一步影响喷雾摆角和摆动频率。

36.撞击腔底部半径:喷嘴撞击腔底部组件4的g可以上下移动控制撞击腔底部半径,撞击腔底部半径对喷嘴内流影响较为复杂,对喷雾摆角影响规律不明显。

37.改变喷嘴结构后会对喷雾形态产生影响,喷雾摆角随着撞击角度增加而减小,随着出口宽度增加而增加,规律性较好,改变这两处结构在实际生产中也较易实现。改变撞击腔肩部半径和底部半径后也可以改变喷雾摆角,但是喷雾摆角变化规律不明显,并且在生产中,这两处结构约束较多,除半径值外还需要保证和喷嘴其他壁面相切,相比于撞击角度和出口宽度的更改,曲面加工也存在一定困难,所以在实际应用时,推荐对撞击角度和出口宽度进行更改,以此获得期望的喷雾摆角。在获得期望的喷雾摆角时,还需要考虑到流量的大小。更改撞击角度对流量影响较小,有较高的应用价值。

38.以上所述的具体实施例,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1