一种回转式着水机的制作方法

1.本实用新型涉及加湿设备领域,特别涉及一种回转式着水机。

背景技术:

2.粮食、饲料、酒厂、化工等行业在生产过程中需要对各类谷物进行加湿搅拌,包括但不限于小麦、大麦、高粱、玉米、豌豆、大米等,以及谷物制品如稻壳、麸皮等。

3.cn216964702u公开一种谷物加湿装置,包括底板,所述底板的顶部右端固定连接有支撑柱,所述支撑柱的顶部固定连接有支撑架,所述底板的顶部左端设置有转动组件,所述转动组件的顶部设置有加工箱,所述加工箱的右端放置在支撑架的内侧,所述加工箱的底部右端设置有升降组件,所述加工箱的左侧上端设置有入料机构,所述加工箱的内侧设置有搅拌机构,所述加工箱的内侧顶部设置有加湿组件,所述加工箱的左端下端设置有出料组件。

4.但一般的加湿搅拌装置,不能对物料进行充分搅拌,造成着水不均匀。

技术实现要素:

5.本实用新型所要解决的技术问题是提供一种回转式着水机,能够提高着水均匀度,没有搅拌死角,方便出料。

6.为解决上述技术问题,本实用新型所采用的技术方案是:一种回转式着水机,包括机架,所述机架内设有搅拌筒,搅拌筒内设有两个搅拌腔,搅拌腔底部设有卸料口,卸料口设有卸料装置,两个搅拌腔相连位置上方设有加水管,加水管上设有喷水孔或喷淋头,两个搅拌腔中均设有搅拌组件,搅拌组件包括设置在搅拌腔中的搅拌轴,搅拌轴上沿其长度方向设有多组桨叶机构,桨叶机构包括设置在搅拌轴上的支撑杆,支撑杆两端设有桨叶,桨叶沿搅拌轴的长度方向倾斜设置,每一组支撑杆两端的桨叶垂直设置,两组搅拌组件相邻的桨叶倾斜方向相同,搅拌轴通过驱动装置驱动进行相向转动。

7.优选的方案中,两个搅拌腔相连形成双“u”形腔体。

8.优选的方案中,所述桨叶机构的相邻的支撑杆交叉设置。

9.优选的方案中,所述驱动装置包括设置在搅拌轴端部的从动链轮,机架上设有驱动电机,驱动电机的输出端与减速机的输入端连接,减速机的输出端设有主动链轮,主动链轮与从动链轮通过传动链条连接。

10.优选的方案中,所述卸料装置包括设置在卸料口的卸料门,卸料口下侧设有与搅拌筒底部连接的支撑架,支撑架上设有驱动轴,驱动轴上设有驱动齿轮,卸料门外侧设有与驱动齿轮啮合的部分齿圈,驱动轴通过卸料电机驱动。

11.优选的方案中,所述搅拌筒底部对应卸料口两侧设有限位滑轨,限位滑轨靠近卸料口的一侧设有滑槽,卸料门设置在滑槽和搅拌筒之间。

12.优选的方案中,所述机架底部设有称重装置。

13.本实用新型提供的一种回转式着水机,具有以下有益效果:

14.1、使其在搅拌筒内进行涡旋运动,对物料进行不断的掺杂混合又打散分离,在短时间内快速混合均匀,能够对物料着水过程中进行充分搅拌,提高着水效率。

15.2、设置的卸料装置,卸料门紧贴搅拌筒外壁设置,并沿搅拌筒外壁滑动实现启闭,使卸料口区域封闭时,与搅拌腔内壁一致,最大程度上实现了桨叶紧密贴合无死角,保证搅拌的均匀性。

附图说明

16.下面结合附图和实施例对本实用新型作进一步说明:

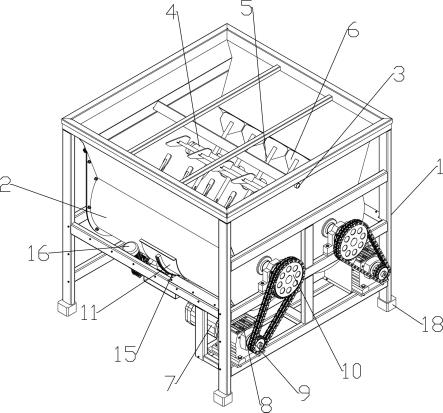

17.图1为本实用新型的立体结构示意图;

18.图2为本实用新型的内部示意图;

19.图3为本实用新型的俯视图;

20.图4为本实用新型另一角度的结构示意图;

21.图5位图4中a处的放大图;

22.图中:机架1,搅拌筒2,加水管3,搅拌轴4,支撑杆5,桨叶6,驱动电机7,减速机8,主动链轮9,从动链轮10,卸料门11,支撑架12,驱动轴13,驱动齿轮14,部分齿圈15,卸料电机16,限位滑轨17,称重装置18,搅拌腔201,卸料口202,滑槽1701。

具体实施方式

23.如图1~5所示,一种回转式着水机,包括机架1,所述机架1内设有搅拌筒2,搅拌筒2为“ω”形结构,搅拌筒2内设有两个搅拌腔201,两个搅拌腔201相连形成双“u”形腔体或“w”形腔体,搅拌腔201底部设有卸料口202,卸料口202设有卸料装置,两个搅拌腔201相连位置上方设有加水管3,加水管3设置在搅拌筒2内的腔体的中线上方,加水管3上设有喷水孔或喷淋头,两个搅拌腔201中均设有搅拌组件,搅拌组件包括设置在搅拌腔201中的搅拌轴4,搅拌轴4上沿其长度方向设有多组桨叶机构,桨叶机构包括设置在搅拌轴4上的支撑杆5,支撑杆5两端设有桨叶6,桨叶6沿搅拌轴4的长度方向倾斜设置,倾斜角度为30

°

~ 60

°

,每一组支撑杆5两端的桨叶6垂直设置,桨叶6紧贴搅拌腔201转动,两组搅拌组件相邻的桨叶6倾斜方向相同,搅拌轴4通过驱动装置驱动进行相向转动。

24.每一组搅拌组件中,所述桨叶机构的相邻的支撑杆5交叉设置。

25.所述驱动装置包括设置在搅拌轴4端部的从动链轮10,机架1上设有驱动电机7,驱动电机7的输出端与减速机8的输入端连接,减速机8的输出端设有主动链轮9,主动链轮9与从动链轮10通过传动链条连接。链条传动月可以用其他传动机构代替。

26.所述卸料装置包括设置在卸料口202的卸料门11,卸料门11为弧形板,紧贴搅拌筒2外侧设置,卸料口202下侧设有与搅拌筒2底部连接的支撑架12,支撑架12上设有驱动轴13,驱动轴13通过轴承转动安装在支撑架12上,驱动轴13上设有驱动齿轮14,卸料门11外侧设有与驱动齿轮14啮合的部分齿圈15,部分齿圈15与搅拌筒2的弧度一直,驱动轴13通过卸料电机16驱动。

27.进一步的,所述搅拌筒2底部对应卸料口202两侧设有限位滑轨17,限位滑轨17靠近卸料口202的一侧设有滑槽1701,卸料门11设置在滑槽1701和搅拌筒2之间。

28.通过设置限位滑轨17一方面使卸料门11紧贴搅拌筒2设置,保证紧密度,防止漏

料,另一方面对卸料门11进行支撑。

29.卸料口202在搅拌筒2底部,卸料门11整体外形和运动轨迹完全贴合卸料门11外壁的弧线,这样在卸料门11前推关闭时,卸料口202区域封闭与搅拌腔201内壁一致,最大程度上实现了桨叶6紧密贴合无死角,保证搅拌的均匀性。

30.所述机架1底部设有称重装置18。称重装置18选用称重传感器,四支称重传感器测试得到重量数据,配合控制系统,可以对每一批次的物料进行精确计量,配合控制系统,可以采用间歇式工作,干物料由前序设备送入,进料量达到设定数值时,停止供料,由称重装置设定和复核每批次干物料的重量,并自动计算所需加水量,由此实现精准加水。

31.具体操作时,向搅拌筒2中加入干物料,开启驱动装置使两组搅拌组件进行相向转动,桨叶6翻料使物料产生离心力,同时被铲起抛洒至两个搅拌腔201的连接区域,两个搅拌腔201内的物料互相挤压掺杂混合,加水管3进行供水,物料扬起掺混的运动过程中附着水分。桨叶6推动物料沿搅拌轴4的延伸方向向前运动,两个搅拌腔201内的物料前进方向相反,物料在水平面上形成流态化的涡旋进行往复循环混合,如图3所示,这样在双搅拌轴的带动下,搅拌筒2内的物料沿搅拌轴径向、环向、轴向全方位不断掺杂混合又打散分离,在短时间内快速混合均匀。干物料着水并混合均匀后,启动卸料电机16,卸料门11打开,完成卸料,卸料过程中,搅拌组件保持运行状态,卸料完成后,关闭驱动装置,为下一次着水做准备。

32.该设备能够对物料着水过程中进行充分搅拌,使其在搅拌筒2内进行涡旋运动,对物料进行不断的掺杂混合又打散分离,在短时间内快速混合均匀,提高着水效率。同时,设置的卸料装置,卸料门11紧贴搅拌筒2外壁设置,并沿搅拌筒2外壁滑动实现启闭,使卸料口202区域封闭时,与搅拌腔201内壁一致,最大程度上实现了桨叶6紧密贴合无死角,保证搅拌的均匀性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1