一种高温耐热漆生产用投料装置的制作方法

1.本实用新型涉及投料设备,尤其涉及一种高温耐热漆生产用投料装置。

背景技术:

2.高温耐热漆由耐热性优良的基料、金属粉、颜料、填料等组成,分有机和无机两大类。高温耐热漆,耐温幅度-80℃—1800℃,可以直接面对火焰隔热保温,导热系数都只有0.03w/m.k,能有效抑制并屏蔽红外线的辐射热和热量的传导,隔热保温抑制效率可达90%左右,可抑制高温物体的热辐射和热量的散失,绝缘、耐压、固化后可再加工,涂料直接涂刷在物体上几个毫米即可。耐高温防腐耐热,耐温可达到1700℃,涂料可以在高温气体(烟气)、火中、高温液体(海水、污水)环境中保护基体耐防腐、抗氧化、封闭保护等作用,涂料涂层稳定性高耐磨,在高温环境下会与其他活性分子反应,使用寿命长。

3.现有的高温耐热漆的制备工艺,如中国专利申请号:201110432241.x公开了铝色环氧有机硅耐热漆的制备方法,其特征是:按以下步骤进行,一、制备h61-1环氧改性有机硅树脂1)将一甲基三氯硅烷、二甲基二氯硅烷、一苯基三氯硅烷、二苯基二氯硅烷及二甲苯按配方规定量加入混合罐内,搅拌均匀备用;2)将乙醇及水按配方量加入水解釜,开动搅拌,同时夹套通冷却水,液温控制在20-30℃,开动搅拌5分钟后开始滴加上述备用混合单体,于3-4小时加完,水解温度20-30℃;3)混合单体加完后,继续搅拌5分钟,然后静置分层,放去下层酸水,上层硅醇用水进行水洗;4)水洗4次以上,每次水洗用水量与水解用水量相同,一直水洗到测硅醇值不大于1.5mgkoh/克为止;5)将水洗合格的硅醇加入浓缩釜内,浓缩釜夹套通蒸汽升温50-70℃,静置20-40分钟后放去釜内分出的下层水份,然后开动真空泵,减压浓缩,真空度控制在0.03-0.06mpa,温度不能超过115℃,浓缩硅醇固体含量控制在55-65%之间,浓缩到终点后,停真空,夹套改通冷却水冷却至30-50℃放料,记录得量,并测定固体含量,准备共缩聚;6)将按配方计算重量的浓缩硅醇加入缩聚釜并在开动搅拌状态下将已粉碎的601环氧树脂及环已酮加入缩聚釜中升温,当温度达到150-175℃时保持回流1-2小时,当反应物料呈透明状态后升温至180℃并保持反应,并取样于250℃下测胶化时间,当胶化时间为50-100秒作为共缩聚反应终点,立即加入二甲苯稀释,温度降至50℃测固体和粘度,合格后过滤包装;二、将成份二中的聚酰胺树脂、甲苯、丁醇、环已酮加入配料盆中低中速200-400转/分搅拌15分钟,测固体合格后包装;三、将浮型铝粉检验后包装作为成份三;四、将三个成份按成份一:成份二:成份三=100:30:20的配比混合均匀后静置20分钟,喷板检测各项性能,合格后包装。

4.上述高温耐热漆在制备过程中需要在高温的反应釜中投入物料进行反应,传统的方式是通过人工开启反应釜上端的投料口进行投料,该种方式不仅物料的投放精确度低,并且增加工作人员的劳动强度;现有的,通过反应釜上设置投料装置,投料装置上具有多个物料斗,通过控制装置控制相应物料斗的开关实现自动投料,该设备成本高,通常专用于反应釜容积较大的设备中,以提高产量,但是对于量产较小的生产商而言,较大的设备投入成本,易造成资金压力,妨碍企业的发展。

技术实现要素:

5.因此,针对上述的问题,本实用新型提供一种结构简单、成本低且投料精度高的高温耐热漆生产用投料装置。

6.为实现上述目的,本实用新型采用了以下技术方案:

7.一种高温耐热漆生产用投料装置,包括设于反应釜的投料口上的阀门组件、设于反应釜上的机架、设于机架上的导向组件、设于导向组件上的支架以及设于支架上的投料组件,所述投料组件包括设于支架上的控制器、料斗、承料斗、称量装置、壳体、螺旋杆以及伺服电机,所述料斗设于称量装置上,所述料斗的下料口设有电动开关阀,所述壳体具有进料口、出料口以及连通进料口和出料口的物料流道,所述承料斗设于进料口处,且分布于料斗的下侧,所述螺旋杆可转动地设于物料流道内,且一端穿出壳体与伺服电机的输出端连接,所述螺旋杆上设有螺旋叶片,所述电动开关阀、称量装置、伺服电机与控制器电连接,所述阀门组件上设有用于与壳体的出料口处连接的连接组件,所述连接组件包括固设于阀门组件上的固定环、可转动地设于固定环上的连接环、设于连接环外端的定位杆以及设于壳体的外表面且位于出料口处的凸环,所述凸环上设有供定位杆滑动的l型导槽。

8.进一步的,所述固定环上具有供壳体的出料口插入的插入槽,所述插入槽内设有定位环,所述定位环上嵌设有弹性垫圈。

9.进一步的,所述凸环的下端设有导块,所述插入槽的下端设有供导块滑动的导槽。

10.进一步的,所述称量装置包括固设有支架上的底座、固设于料斗外表面上的支撑环,所述底座具有一供料斗穿过的通孔,所述底座上且位于通孔周侧均布有三个压力传感器,所述支撑环压制于各个压力传感器上。

11.进一步的,所述支架上设有用于将投料组件固定于机架上的定位组件。

12.通过采用前述技术方案,本实用新型的有益效果是:本高温耐热漆生产用投料装置,使用时,将物料投放于料斗内,并通过称量装置称取料斗内物料的总重量,并通过控制器控制开关阀开启下料,同时通过称量装置实时监测料斗内的物料重量,从而精确控制物料的下料,通过推动支架沿导向组件滑动,使得壳体与阀门组件上的固定环对接,再通过转动连接环,使得定位杆卡置于l型导槽内,实现固定,再打开阀门组件,使得反应釜的投料口开启,并且从料斗内下料的物料进入承料斗内,控制器控制伺服电机驱动螺旋杆转动,通过旋流杆上的螺旋叶片将承料斗内的物料推入到反应釜内,该结构简单,生产成本低,物料投放精确度高,并且能够防止反应釜内的热气流或者携带有刺激性气味的气体溢出,提高使用的安全性。

附图说明

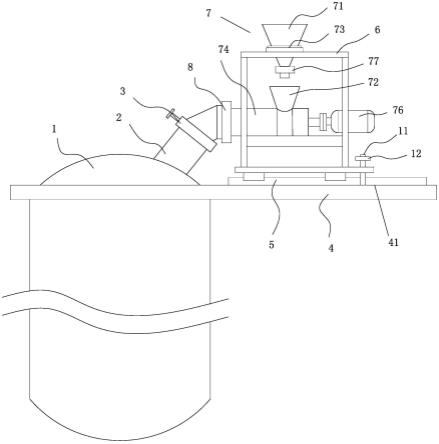

13.图1是本实用新型实施例的结构示意图;

14.图2是本实用新型实施例中投料组件、连接组件的结构示意图;

15.图3是图2中a处的局部放大图;

16.图4是图2中b处的局部放大图;

17.图5是本实用新型实施例中称量装置的结构示意图。

具体实施方式

18.现结合附图和具体实施方式对本实用新型进一步说明。

19.本实用新型实施例为:

20.参考图1至图5所示,高温耐热漆生产用投料装置,包括设于反应釜1的投料口2上的阀门组件3、设于反应釜1上的机架4、设于机架4上的导向组件5、设于导向组件5上的支架6以及设于支架6上的投料组件7,所述投料组件7包括设于支架6上的控制器、料斗71、承料斗72、称量装置73、壳体74、螺旋杆75以及伺服电机76,所述料斗71设于称量装置73上,所述料斗71的下料口设有电动开关阀77,所述壳体74具有进料口741、出料口742以及连通进料口741和出料口742的物料流道743,所述承料斗72设于进料口741处,且分布于料斗71的下侧,所述螺旋杆75可转动地设于物料流道743内,且一端穿出壳体74与伺服电机76的输出端连接,所述螺旋杆75上设有螺旋叶片78,所述电动开关阀77、称量装置73、伺服电机76与控制器电连接,所述阀门组件3上设有用于与壳体74的出料口742处连接的连接组件8,所述连接组件包括固设于阀门组件3上的固定环81、可转动地设于固定环81上的连接环82、设于连接环82外端的定位杆83以及设于壳体74的外表面且位于出料口742处的凸环84,所述凸环84上设有供定位杆83滑动的l型导槽85,并且,所述固定环81上具有供壳体74的出料口741插入的插入槽86,所述插入槽86内设有定位环87,所述定位环87上嵌设有弹性垫圈88,所述凸环84的下端设有导块9,所述插入槽86的下端设有供导块9滑动的导槽10,提高壳体74与固定环81连接的精确度,避免定位杆83损坏,同时能够提高连接的紧密性,避免物料或者气体的泄漏,提高物料投料的精确度。

21.本实施例中,所述称量装置73包括固设有支架6上的底座731、固设于料斗71外表面上的支撑环732,所述底座731具有一供料斗穿过的通孔733,所述底座731上且位于通孔733周侧均布有三个压力传感器734,所述支撑环732压制于各个压力传感器734上,提高称量的精确度。

22.并且,所述支架6上设有用于将投料组件7固定于机架4上的定位组件,所述定位组件包括设于支架6上的螺纹孔、穿设有螺纹孔的螺纹杆11、设于螺纹杆11上端的拧把12、设于机架4上且沿导向组件5的导向方向分布的支撑面41,通过转动拧把12,从而带动螺纹杆11向下运动,使得螺纹杆11的下端抵靠于支撑面41上实现支架6的固定,提高使用的安全性。

23.上述所述的导向组件5为导轨以及设于导轨上的滑块;上述所述的阀门组件3、控制器、压力传感器734均为市面上所销售的产品,为现有技术,在此不过多赘述。

24.尽管结合优选实施方案具体展示和介绍了本实用新型,但所属领域的技术人员应该明白,在不脱离所附权利要求书所限定的本实用新型的精神和范围内,在形式上和细节上可以对本实用新型做出各种变化,均为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1