一种铝渣灰脱氨设备的制作方法

1.本实用新型涉及铝渣灰处理设备领域,尤其涉及一种铝渣灰脱氨设备。

背景技术:

2.在铝冶炼成型过程中会产生多种副产品,作为铝工业主要的副产品,铝灰产生于所有铝发生熔融的工序,其中的铝含量约占铝生产使用过程中总损失量的1~12%。以往,人们把铝渣看做废渣而堆弃,此举不仅造成铝资源浪费还会带来环境问题。因此,寻找经济有效的方法加以利用和治理铝渣,不仅将提高铝行业的经济效益,在实现资源的有效循环利用的同时,还将对实现经济、社会的可持续发展产生重要的影响,铝灰渣列入危废的主要原因是其含有氮化铝,经除氮后能够避免铝灰渣对环境造成污染,如何高效的处理铝渣灰成为了急需解决的问题。

3.铝灰在反应完后,剩余的铝渣灰泥浆需要收集在一起,以便再加工利用,但现有的方式均需要人工开叉车等运输工具把盛装反应后的铝渣灰泥浆料斗运走,将处理后的铝渣灰泥浆倾倒存放在一起,十分消耗人力,非常不方便,叉车托运效率又低,危险度又高,因此需要解决上述这些问题。

技术实现要素:

4.本实用新型的目的是为了提供一种有效减少人力投入、且高效的铝渣灰脱氨设备。

5.为了达到上述目的,本实用新型采用以下方案:一种铝渣灰脱氨设备,包括有若干个依次排列、且前后两侧壁贯通为开口状的反应室,在各所述反应室的前后两侧开口上分别设有能封闭或打开反应室开口的封门,在所述反应室内分别设有反应釜,在所述反应室的一侧通过管道连接有能向反应釜内投入铝渣灰的进料装置,在所述反应釜与所述进料装置之间的管道上设有至少一个能将经进料装置输送而来的铝渣灰水浆与预先准备的助剂进行混合的搅拌装置,在所述反应室一侧设有能与各所述反应釜连通的第一排气管,在各所述反应釜的下方设有出料口,所述出料口下方设有能将反应釜内反应后的铝渣灰泥运送出反应室的出料装置,在所述反应室的一侧开口旁设有能存放由出料装置所运送出的铝渣灰泥的集中存放区。

6.作为本实用新型优选地方案,所述进料装置包括有第一进料斗,所述第一进料斗下方设有第一抽料管道,在所述第一抽料管道的另一端连接有第一混合斗,所述第一混合斗下方设有第一支架来固定于地面,在所述第一混合斗下方连通有第二抽料管道,所述第二抽料管道的另一端与所述搅拌装置相连通。

7.作为本实用新型优选地方案,所述搅拌装置包括有与所述第二抽料管道相连通的搅拌腔,在所述搅拌腔的底部设有能支撑该搅拌腔的第二支架,在所述第二支架的上设有搅拌电机,所述搅拌电机的输出端穿入搅拌腔内、并设有容置在搅拌腔内的搅拌桨叶,在所述搅拌腔的一侧设有能分别与各所述反应釜相连通的下料管。

8.作为本实用新型优选地方案,所述出料装置包括有活动设置在所述出料口下方、且能够翻斗的料斗车,在所述反应室一侧设有能驱动所述料斗车从所述反应室内移出或移进的驱动机构。

9.作为本实用新型进一步地方案,所述料斗车包括有底板,在所述底板的顶部设有能承接出料口下落的铝渣灰泥浆料的料斗,料斗尾端的下方边角处与所述底板相互铰接,在所述底板的底部间隔安装有轮轴,轮轴的端部分别转动安装有滑轮,在所述底板前侧设有能与驱动机构相互连接的连接件,在所述底板前侧表面设有能当所述料斗车从所述反应室内移出后、将料斗前端向上翻转推举起,进而将料斗内的铝渣灰泥浆料倾倒入集中存放区内的液压缸,所述料斗内的壁板尾部呈向上翘的弧形。

10.作为本实用新型优选地方案,所述驱动机构包括有依次贯穿各所述反应室的主驱动轴,位于各所述反应室内的主驱动轴上固定有与主驱动轴同轴心、且能与所述连接件啮合的驱动齿轮,在所述主驱动轴一端连接有能带动主驱动轴转动的驱动电机。

11.作为本实用新型优选地方案,所述连接件包括固定在所述底板前端的滑槽,在所述滑槽内活动安装有能沿滑槽移动的齿条杆,在所述底板前端设有能推动齿条杆移动的气缸,所述齿条杆与所述驱动齿轮相啮合,所述气缸的输出端与所述齿条杆的尾端相连接固定。

12.作为本实用新型优选地方案,所在所述反应室一侧设有能将收集起来的反应室周边溢洒的铝渣灰送入所述反应釜内的回收装置。

13.作为本实用新型进一步地方案,所述回收装置包括有下沉在地面上的收集池,在收集池上方的地面上设有能从收集池内将铝渣灰抽取并通过第三抽料管送入其中任意一反应釜内的泥浆泵。

14.作为本实用新型优选地方案,在各所述反应室前后两侧的开口位置分别设有固定框架,所述固定框架垂直对称设置在各所述反应室前后两侧的开口的左右两侧,在所述固定框架相向的侧壁上设有导向槽,所述封门设置在两相邻的导向槽之间、并能沿导向槽上下移动,在所述固定框架顶部设有能将所有固定框架的顶部连接固定的横槽钢,在所述横槽钢对应各所述封门的位置上安装有能将所述封门吊起的卷扬机。

15.综上所述,本实用新型相对于现有技术其有益效果是:本实用新型通过进料装置将混合成铝渣灰水浆送入搅拌装置的搅拌腔内,在搅拌腔内与反应助剂混合后,经下料管送入反应室内的反应釜中,进行水解反应,反应过程中的氨气通过第一排气管集中送到氨气吸收设备中集中处理,而反应釜中水解反应后的铝渣灰泥则卸到下方的料斗车中,最后被送至集中存放区堆放,等待进一步再利用的方案,能达到有效减少人力投入、且高效的处理铝渣灰的效果。左右两侧具有封门的反应室能隔绝水解反应以及卸除反应釜中泥浆时,产生的废气和风尘,回收装置减少了生产环境中铝渣灰对环境的破坏,同时防止铝渣灰逸散对生产范围周围环境的破坏。

附图说明

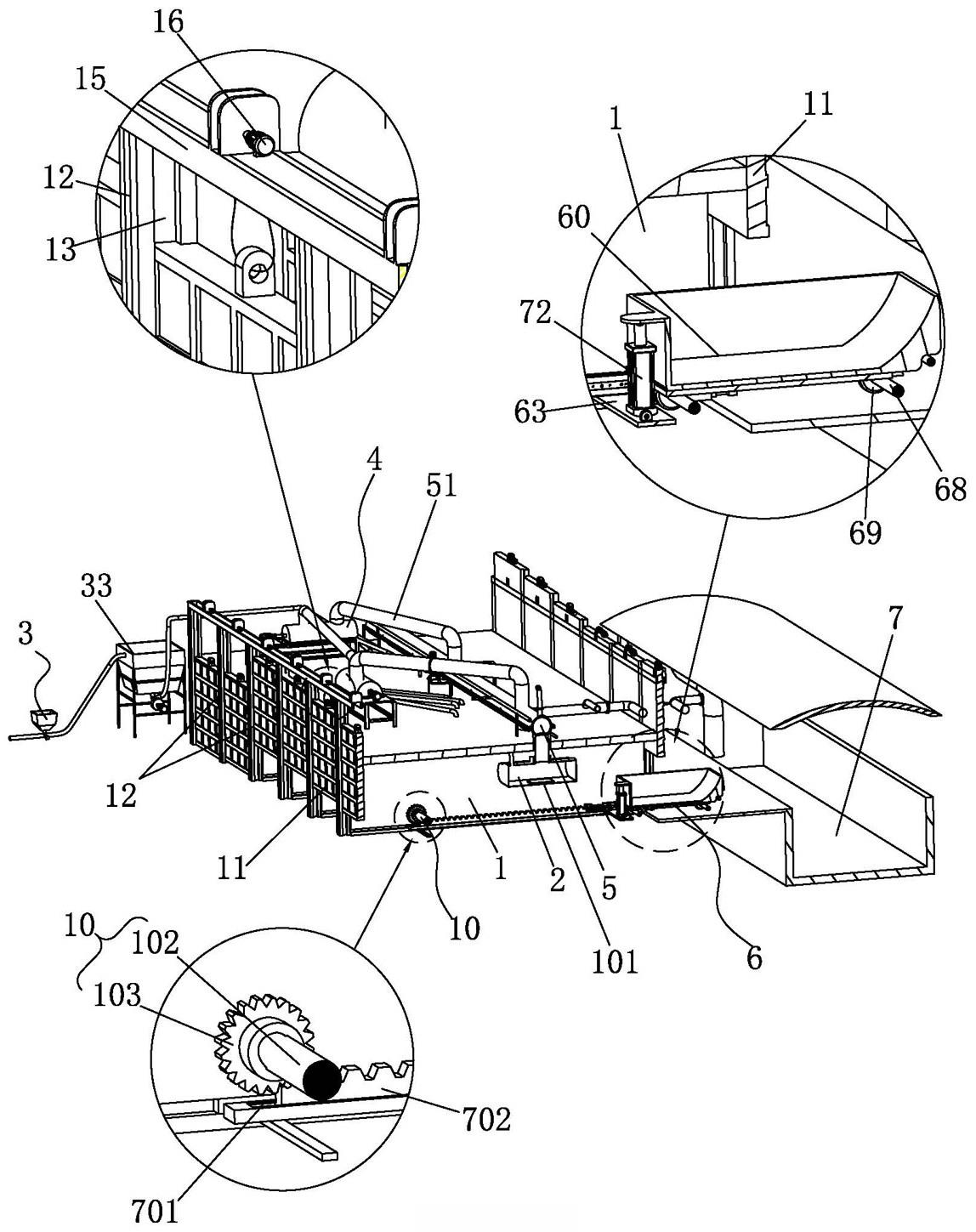

16.图1为本实用新型的立体示意图。

17.图2为本实用新型的剖面示意图,以及图中局部区域放大图。

18.图3为本实用新型的俯视示意图。

19.图4为本实用新型中进料装置的构造示意图。

20.图5为图3中a处的放大示意图。

21.图6为本实用新型中出料装置的构造示意图。

22.图7为本实用新型中出料装置的分解示意图。

23.图8为本实用新型中回收装置的构造示意图。

具体实施方式

24.以下具体实施内容提供用于实施本实用新型的多种不同实施例或实例。当然,这些仅为实施例或实例且不希望具限制性。另外,在不同实施例中可能使用重复标号标示,如重复的数字及/或字母。这些重复是为了简单清楚的描述本发明,不代表所讨论的不同实施例及/或结构之间有特定的关系。

25.此外,其中可能用到与空间相关的用词,像是“在

…

下方”、“下侧”、“由内而外”、“上方”、“上侧”及类似的用词,这些关系词为了便于描述附图中一个些元件或特征与另一个些元件或特征之间的关系,这些空间关系词包括使用中或操作中的装置之不同方位,以及附图中所描述的方位。装置可能被转向不同方位旋转90度或其他方位,则其中使用的空间相关形容词也可相同地照着解释,因此不能理解为对本发明的限制,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。

26.下面结合附图说明和具体实施方式对本实用新型作进一步描述:如图1至图8所示的一种铝渣灰脱氨设备,包括有若干个依次排列、且前后两侧壁贯通为开口状的反应室1,在各所述反应室1的前后两侧开口上分别设有能封闭或打开反应室1开口的封门11,封门11的设置包括在各所述反应室1前后两侧的开口位置分别设有固定框架12,所述固定框架12垂直对称设置在各所述反应室1前后两侧的开口的左右两侧,在所述固定框架12相向的侧壁上设有导向槽13,所述封门11设置在两相邻的导向槽13之间、并能沿导向槽13上下移动,在所述固定框架12顶部设有能将所有固定框架12的顶部连接固定的横槽钢15,在所述横槽钢15对应各所述封门11的位置上安装有能将所述封门11吊起的卷扬机16,通过卷扬机16将封门11起吊或放下,在所述反应室1内分别设有反应釜2,反应釜2用于将铝渣灰水浆进行水解,按液物比为5-8:1的比例加入水,并向反应釜2中导入高温水蒸汽升温60-130℃,加入0.01-2%的催化助剂,进行水解反应,生成氨气和氢氧化铝沉淀,在所述反应室1的一侧通过管道连接有能向反应釜2内投入铝渣灰的进料装置3,进料装置3主要用于将铝渣灰水浆通过泥浆泵装置送入反应釜2中,所述进料装置3包括有用于投入二次铝渣灰的第一进料斗31,所述第一进料斗31下方设有第一抽料管道32,在所述第一抽料管道32的另一端连接有用于打浆的第一混合斗33,所述第一混合斗33下方设有第一支架34来固定于地面,在所述第一混合斗33下方连通有第二抽料管道35,铝渣灰水浆的制作是通过将粉碎后的二次铝渣灰放入第一混合斗33中加入冷水搅拌成水灰浆,再由第一混合斗33底部的泥浆泵设备通过第二抽料管道35送往反应釜2中,这当中在所述反应釜2与所述进料装置3之间的管道上设有至少一个能将经进料装置3输送而来的铝渣灰水浆与预先准备的助剂进行混合的搅拌装置4,所述第二抽料管道35的出料一端与所述搅拌装置4相连通,在所述反应室1一侧设有能

与各所述反应釜2连通的第一排气管5,第一排气管5用于将水解反应产生的氨气送出到下一个氨气吸收设备内,在各所述反应釜2的下方设有出料口101,出料口上设有开合的阀门,所述出料口101下方设有能将反应釜2内铝渣灰反应后生成的氢氧化铝沉淀泥运送出反应室1的出料装置6,在所述反应室1的一侧开口旁设有能存放由出料装置6所运送出的铝渣灰泥的集中存放区7,存放区7为一个低于反应室1地面的储放槽,沿着整个排列在一起的反应室1的尾部开口设置。

27.其中,如图1至图3,以及图5所示,所述搅拌装置4包括有与所述第二抽料管道35相连通的搅拌腔41,搅拌腔41内加入铝渣灰水浆后,再加入0.01-2%的催化助剂,催化助剂按重量份由熟石灰40-60份,双氧水20-30份,硅藻土8-16份,草酸1-10份搅拌后组成,在所述搅拌腔41的底部设有能支撑该搅拌腔41的第二支架42,在所述第二支架42的上设有搅拌电机43,所述搅拌电机43的输出端穿入搅拌腔41内、并设有容置在搅拌腔41内的搅拌桨叶(图中未示出),在所述搅拌腔41的一侧设有能分别与各所述反应釜2相连通的下料管44,下料管44上具有阀门用于将加入催化助剂后的铝渣灰水浆加注到所需的反应釜2中。

28.需要说明的是:本实施例中,搅拌装置4设在在反应室1的顶部,且数量为两个,其中一个搅拌装置4的搅拌腔41与另一个搅拌装置4的搅拌腔41之间设有相连通的热源连通管45,这样只需对其中一个搅拌装置内注入热气来进行反应时,另一个搅拌装置4的搅拌腔41内也可以被注入热气,其中一个搅拌装置4通过其搅拌腔41上的下料管44与若干个反应室1内的局部反应釜2连通,另一个搅拌装置4通过其搅拌腔41上的下料管44与剩余的反应釜2相连通。此外,在各个搅拌装置4的搅拌腔41的顶部侧壁上设有能与第一排气管5相连通的单向通气管道51,用于将搅拌腔41中产生的氨气排到第一排气管5中。

29.另外,如图2和图3以及图6和图7所示,所述出料装置6包括有活动设置在所述出料口101下方、且能够翻斗的料斗车61,在所述反应室1一侧设有能驱动所述料斗车61从所述反应室1内移出或移进的驱动机构10。所述料斗车61包括有底板63,在所述底板63的顶部设有能承接出料口101下落的铝渣灰泥浆料的料斗60,料斗60尾端的下方边角处与所述底板63相互铰接,在所述底板63的底部间隔安装有轮轴68,轮轴68的端部分别转动安装有滑轮69,在所述底板63前侧设有能与驱动机构10相互连接的连接件70,在所述底板63前侧表面设有能当所述料斗车61从所述反应室1内移出后、将料斗60前端向上翻转推举起,进而将料斗60内的铝渣灰泥浆料倾倒入集中存放区7内的液压缸72,液压缸72底部铰接在底板63上、顶部的伸缩端铰接在料斗60前端,所述料斗60内的壁板尾部呈向上翘的弧形。当中所述连接件70包括固定在所述底板63前端的滑槽701,在所述滑槽701内活动安装有能沿滑槽701移动的齿条杆702,在所述底板63前端设有能推动齿条杆702移动的气缸703,所述齿条杆702与所述驱动齿轮103相啮合,所述气缸703的输出端与所述齿条杆702的尾端相连接固定

30.如图1至图3所示,所述驱动机构10包括有依次贯穿各所述反应室1的主驱动轴102,位于各所述反应室1内的主驱动轴102上固定有与主驱动轴102同轴心、且能与所述连接件70啮合的驱动齿轮103,在所述主驱动轴102一端连接有能带动主驱动轴102转动的驱动电机104

31.除此之外,如图1和图8中所示,本实施例中在所述反应室1一侧设有能将收集起来的反应室1周边溢洒的铝渣灰送入所述反应釜2内的回收装置8,该回收装置8包括有下沉在地面上的收集池81,在收集池81上方的地面上设有能从收集池81内将铝渣灰抽取并通过第

三抽料管83送入其中任意一反应釜2内的泥浆泵84,人工将溢洒在车间地面的铝渣灰收集送入收集池81内,注入水搅拌成泥后,由泥浆泵84抽取后送到临近反应室1中的反应釜2里。

32.以上显示和描述了本实用新型的基本原理和主要特征以及本实用新型的优点,本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1