一种塔式连续流反应器的制作方法

本技术涉及化工设备,具体地说,涉及一种塔式连续流反应器。

背景技术:

1、在化工生产过程中,连续流反应器可以使反应连续进行,生产过程不间断,并能缩短反应时间,提高目标产物选择性。传统的烷基化反应多使用间歇搅拌釜,生产效率低,能耗高。针对烷基化反应的特点,开发一种用于固体酸催化的连续流反应器,具有重要意义。

2、cn213693697u公开了一种多级连续管式烷基化反应器,通过将原料投入螺旋管筒内,进行混合输送,然后至出料管并过滤,完成连续化反应与分离。cn110652963a公开了一种鼓泡塔反应器,塔体内具有至少两个反应区,用开有中心孔的横向隔板分隔开,气体穿过小孔和液体剧烈混合,形成涡流,具有良好的气液混合效果。cn112266211a公开了一种烷基化反应器及烷基化方法,设备内安装安了具有转动杆的套管,通过凸轮与连接件相对应,能够使烃类化合物及催化快速混合,提高反应效率并方便进出料,能够进行连续反应。cn216991232u公开了一种用于间甲酚和/或对甲酚烷基化连续反应的装置,其将列管式反应模块、水蒸发模块和反应精馏模块进行耦合,在烷基化反应的过程中,具有传热面积大、传热系数高的特点,能够实现连续生产,自动化程度高。cn102661696a公开了一种酚类化合物烷基化反应的多层流化床及其应用,在流化床筒体中放置2层以上符合挡板,上方装填催化剂颗粒,减少了物料在反应器内的停留时间和副反应的发生。

3、为了打破反应平衡状态的限制,提高转化率,在反应进行的同时,进行副产物分离,使反应继续正向进行,能显著提高转化率,缩短反应时间。此外,对于含固体催化剂的反应体系,将其固定在反应器内,既能实现产物的分离,又能减少后处理过程,也是多相反应过程的一个发展趋势。

技术实现思路

1、为了解决上述现有技术的不足之处,本实用新型的目的在于提供一种塔式连续流反应器,用于固体酸催化的烷基化反应,能实现连续化生产,显著提高目标产物的选择性和收率,以克服现有技术中的缺陷。

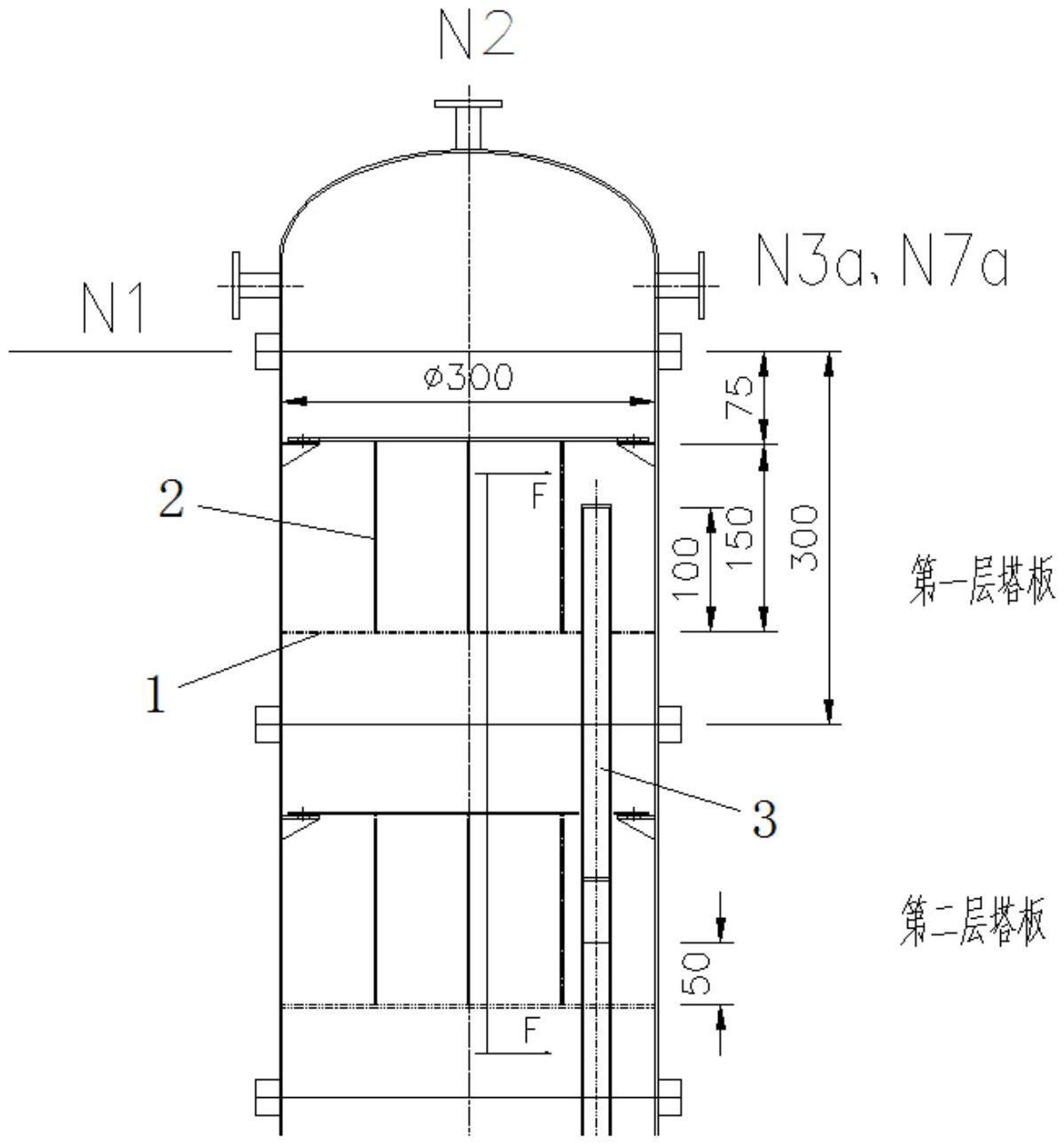

2、为了实现上述目的,本实用新型提供了一种塔式连续流反应器,所述塔式连续流反应器的塔顶部设有进液口和出气口,塔底部设有进气口和出液口,塔内由上至下间隔地安装有多层塔板,以将所述塔内分割为多层反应段;每层塔板上安装有垂直于塔板的多块平行隔板,以将每层塔板分割为多个反应区;隔板包括实心隔板和导流隔板,实心隔板垂直安装于塔板的横向中线上,多块导流隔板分别垂直安装于实心隔板上,导流隔板上开有多个小孔,以使液相物料在每层塔板上通过所述导流隔板流经每个反应区;所述反应区包括受液区和降液区,降液管顶部连接降液区,降液管底部连接受液区;所述受液区的塔板上设有多个升气孔,以使气相物料从塔底部的进气口进入,经升气孔往上流动,在每层塔板上以鼓泡的形态进行气-液-固多相反应,反应生成的副产物被气相从塔顶部的出气口带走,从而促进化学反应向正方向移动;所述降液区的塔板上安装有降液管,降液管正对下层塔板的受液区,以使液相物料从塔顶部的进液口进入所述受液区,从导流隔板的小孔流出并流经其它反应区后,再从降液管上端往下流出塔板,进入下层塔板的受液区,液体反应产物从塔底部的出液口排出。

3、通过上述技术方案,塔式连续流反应器内采用多层鼓泡塔板,将反应器分割为多个反应段。每个反应段安装一块塔板,塔板上再垂直安装多块隔板,将塔板分割成多个区域。隔板分为实心隔板和导流隔板,导流隔板开有小孔,可以使液体通过。塔板上安装有降液管。塔板开有一定数量的升气孔。液相物料从塔顶部进液口进入反应器,从各层塔板的降液管往下流动。流体从受液处的区域开始,从导流隔板的小孔流出,或以溢流的方式,依次流经其它区域,再从安装降液管的区域,从降液管上端往下流出塔板,进入下一层塔板的受液区域。流体流经这些区域的目的是延长流动路径,减少返混,达到一定程度平推流的效果。各层塔板的降液管错开安装,使液体在塔板上流过较长的距离。气相物料从底部进液口进入,经塔板上的升气孔,往上流动,在塔板上以鼓泡的形态进行气-液-固多相反应,反应生成的副产物被气相从塔顶带走,从而促进化学反应向正方向移动。液体反应产物最终从塔底排出反应器。可以用于固体催化的烷基化反应,具有占地面积小、显著提高选择性和收率的优点,并能实现反应的连续进行,缩短反应时间,减少返混。

4、作为对本实用新型所述的塔式连续流反应器的进一步说明,优选地,塔板的纵向层数为2-10。

5、作为对本实用新型所述的塔式连续流反应器的进一步说明,优选地,相邻两块塔板的间距为300-800mm。

6、作为对本实用新型所述的塔式连续流反应器的进一步说明,优选地,每层塔板的横向塔板的个数为5-40块。其代表每层塔板横向塔板个数,中间可以由多块隔板档开。

7、作为对本实用新型所述的塔式连续流反应器的进一步说明,优选地,塔板上的升气孔的孔径为0.5-8mm。更优选地,塔板的开孔率为8-70%。

8、作为对本实用新型所述的塔式连续流反应器的进一步说明,优选地,升气孔的形状为圆形、方形、三角形、泡罩式、浮阀式或舌型。

9、作为对本实用新型所述的塔式连续流反应器的进一步说明,优选地,所述反应区为2-16个。

10、作为对本实用新型所述的塔式连续流反应器的进一步说明,优选地,每个所述反应区采用大孔树脂催化剂填装所述大孔树脂催化剂填装的高度为隔板的高度的5~40%。更优选地,大孔树脂催化剂的颗粒直径0.2~3mm。

11、通过上述技术方案,采用强酸性大孔树脂作为催化剂,装填于每层塔板上隔开的各区域内,由金属丝网阻挡,防止其在各区域之间流动。

12、作为对本实用新型所述的塔式连续流反应器的进一步说明,优选地,每块隔板的高度为150-500mm。

13、作为对本实用新型所述的塔式连续流反应器的进一步说明,优选地,隔板上覆盖有金属丝网,更优选地,所述金属丝网的目数为5-60目,所述金属丝网的材质为不锈钢。

14、作为对本实用新型所述的塔式连续流反应器的进一步说明,优选地,导流隔板上小孔的孔径为0.5-2mm。更优选地,导流隔板的开孔率为10-60%。

15、作为对本实用新型所述的塔式连续流反应器的进一步说明,优选地,降液管的顶部升出本层塔板的高度为100~500mm,降液管的底端距离下层塔板的高度为50~200mm。

16、作为对本实用新型所述的塔式连续流反应器的进一步说明,优选地,降液管在每层塔板上的安装数量为1-4根。即可以多管分布,多块隔板档开后,则需要多块降液管。

17、作为对本实用新型所述的塔式连续流反应器的进一步说明,优选地,各层塔板上的降液管错开安装,以使每层降液管正对下层塔板的受液区。

18、作为对本实用新型所述的塔式连续流反应器的进一步说明,优选地,降液管的形状为弓形、圆形或方形。

19、作为对本实用新型所述的塔式连续流反应器的进一步说明,优选地,降液管的管截面积占塔板面积的2~25%。

20、作为对本实用新型所述的塔式连续流反应器的进一步说明,优选地,降液管的进口和出口均由金属丝网包裹。更优选地,所述金属丝网的目数为5-60目,所述金属丝网的材质为不锈钢。

21、通过上述技术方案,降液管进、出口均用金属丝网包裹,防止催化剂进入降液管。

22、作为对本实用新型所述的塔式连续流反应器的进一步说明,优选地,所述塔式连续流反应器的每个塔节筒壁的上、下位置均安装手孔或人孔,用于催化剂的装填和拆卸。更优选地,用于装填催化剂的手孔或人孔的孔径为100~500mm,用于拆卸催化剂的手孔或人孔的孔径为100~250mm。

23、作为对本实用新型所述的塔式连续流反应器的进一步说明,优选地,所述反应器呈塔式结构,外壳为圆柱形筒体。

24、作为对本实用新型所述的塔式连续流反应器的进一步说明,优选地,所述受液区和所述降液区被隔板隔开,以形成不同区域。

25、本实用新型的有益效果:本实用新型的塔式连续流反应器气相从塔釜进入,和塔顶进入的液体逆流接触,三相成鼓泡状态,生成沸点较低的副产物,最终从塔顶被带走,从而促进了反应的正方向移动,从而提高转化率,减少副产物的生成,尤其可以用于固体酸催化的烷基化反应,占地面积小,能实现连续化生产,缩短反应时间,减少返混,能显著提高目标产物的选择性和收率。

- 还没有人留言评论。精彩留言会获得点赞!