一种节能的聚乙烯醇精馏装置的制作方法

1.本实用新型属于化工节能技术领域,具体涉及一种节能的聚乙烯醇精馏装置。

背景技术:

2.我国pva(聚乙烯醇)行业经过40多年的发展,已成为世界上最大的pva生产国,拥有石油乙烯法、天然气乙炔法和电石乙炔法等技术路线14家pva生产企业。今后几年,国内pva需求将以比较平稳的速度增长,增长率将达到6.4%。

3.聚乙烯醇是重要的化工原料,用于制造聚乙烯醇缩醛、耐汽油管道和维尼纶、织物处理剂、乳化剂、纸张涂层、粘合剂、胶水等。

4.pva的主要生产工序为:乙炔工序,合成工序,聚合工序,皂化醇解工序和回收工序。

5.回收工序的主要任务是采用精馏的方法将前面皂化醇解工序中产生的废液进行回收利用,其中废液的主要成分包括甲醇,醋酸甲酯,醋酸钠和乙醛。

6.回收工序中的精馏过程是整个生产装置能耗较高的部分,在能源价格上涨的大环境下,降低该工序的能耗成为亟待解决的问题。

技术实现要素:

7.本实用新型的目的在于克服现有技术的不足,提供一种节能的聚乙烯醇精馏装置。

8.本实用新型是通过以下技术方案实现的:

9.一种节能的聚乙烯醇精馏装置,包括第一精馏塔、第二精馏塔、第三精馏塔、第四精馏塔、第五精馏塔、第六精馏塔、第七精馏塔、第八精馏塔、第十一精馏塔和第十二精馏塔,上述精馏塔均设有进料口,塔顶蒸汽出口,塔顶采出口,回流口,塔釜采出口和塔釜再沸器,其特征在于,包括原有精馏系统和自回热系统,所述原有精馏系统包括:所述第一精馏塔的塔顶采出口与第二精馏塔的进料口相连,所述第一精馏塔的塔釜采出口与第四精馏塔的进料口相连,

10.所述第一精馏塔的进料管线上设有第一预热器,所述第一精馏塔的塔釜采出口与第四精馏塔的进料口之间设有第二预热器,

11.第二精馏塔的塔釜采出口与所述第三精馏塔的进料口相连,所述第二精馏塔的塔顶采出口与第十二精馏塔的进料口相连,

12.所述第三精馏塔的塔顶采出口分别与第一进料预热器的热源入口和第二进料预热器的热源入口相连,所述第一进料预热器的热源出口与罐区回收口相连,所述第二预热器的热源出口与第四精馏塔的进料口相连,

13.所述第四精馏塔的塔釜采出口与所述第三精馏塔的进料口相连,

14.所述第五精馏塔的进料口与第十二精馏塔的塔釜采出口相连,第五精馏塔的塔釜采出口与第六精馏塔的进料口相连,第五精馏塔的塔顶采出口与第二精馏塔的进料口相

连,

15.所述第六精馏塔的塔顶采出口与第七精馏塔的进料口相连,第七精馏塔的塔顶采出口与第八精馏塔的进料口相连,

16.第十二精馏塔的塔顶采出口与第十一精馏塔的进料口相连,第十一精馏塔的塔釜采出口与第二精馏塔的进料口相连;

17.所述自回热系统包括:

18.所述第二精馏塔的塔顶蒸汽出口与第二精馏塔塔顶冷凝器的热源入口相连,所述第二精馏塔塔顶冷凝器的热源出口与第二精馏塔的回流口相连,所述第二精馏塔的塔顶蒸汽出口还与第二精馏塔压缩机相连,所述第二精馏塔压缩机的出口与第二精馏塔塔釜再沸器的热源入口相连,所述第二精馏塔塔釜再沸器的热源出口与第二精馏塔冷却器的热源入口相连,所述第二精馏塔冷却器的热源出口与第二精馏塔的回流口相连;

19.所述第五精馏塔的塔顶蒸汽出口与第五精馏塔压缩机相连,所述第五精馏塔压缩机的出口与第五精馏塔塔釜再沸器的热源入口相连,所述第五精馏塔塔釜再沸器的热源出口与第五精馏塔冷却器的热源入口相连,所述第五精馏塔冷却器的热源出口与第五精馏塔的回流口相连;

20.所述第六精馏塔的塔顶蒸汽出口与第六精馏塔压缩机相连,所述第六精馏塔压缩机的出口与第六精馏塔塔釜再沸器的热源入口相连,所述第六精馏塔塔釜再沸器的热源出口与第六精馏塔冷却器的热源入口相连,所述第六精馏塔冷却器的热源出口与第六精馏塔的回流口相连;

21.所述第十二精馏塔的塔顶蒸汽出口与第十二精馏塔压缩机相连,所述第十二精馏塔压缩机的出口与第十二精馏塔塔釜再沸器的热源入口相连,所述第十二精馏塔塔釜再沸器的热源出口与第十二精馏塔冷却器的热源入口相连,所述第十二精馏塔冷却器的热源出口与第十二精馏塔的回流口相连。

22.在上述技术方案中,所述塔釜再沸器均为横管降膜式。

23.在上述技术方案中,所述第二精馏塔,所述第二精馏塔压缩机、第五精馏塔压缩机、第六精馏塔压缩机和第十二精馏塔压缩机为双螺杆压缩机、离心压缩机或罗茨压缩机。

24.第五精馏塔,第六精馏塔和第十二精馏塔均设有回流罐,所述回流罐上均设有一出液口,第二精馏塔的回流罐的出液口与第二喷淋泵相连,所述第二喷淋泵的出口与所述第二精馏塔压缩机的出口相连,

25.第五精馏塔的回流罐的出液口与第五喷淋泵相连,所述第五喷淋泵的出口与所述第五精馏塔压缩机的出口相连,

26.第六精馏塔的回流罐的出液口与第六喷淋泵相连,所述第六喷淋泵的出口与所述第六精馏塔压缩机的出口相连,

27.第十二精馏塔的回流罐的出液口与第十二喷淋泵相连,所述第十二喷淋泵的出口与所述第十二精馏塔压缩机的出口相连,用于消除过热蒸汽。

28.在上述技术方案中,所述第五精馏塔设有第五补充再沸器,所述第六精馏塔设有第六补充再沸器。

29.本实用新型的优点和有益效果为:

30.1. 本实用新型的技术方案中,将第二、第五、第六和第十二精馏塔分别做自回热

精馏,即将塔顶蒸汽采用机械压缩的方法进行增温增压使其与塔釜热量匹配并作为再沸器的热源,节省了大量生蒸汽的使用,同时省去了塔顶循环冷却水的用量,使装置能耗大大降低。

31.2. 本实用新型的技术方案节能效果显著,与现有技术相比,同等热负荷下每小时可节约46吨生蒸汽,全年可节约操作费用4千余万元,经济效益相当可观。

附图说明

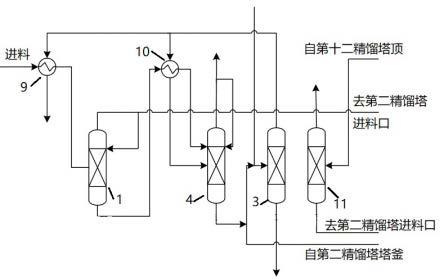

32.图1为本实用新型的实施例1的流程图;

33.图2为本实用新型的实施例1的流程图(接图1);

34.图3为本实用新型的实施例2的流程图;

35.图4为本实用新型的实施例2的流程图;

36.图5为本实用新型的实施例2的流程图;

37.图6为本实用新型的实施例2的流程图。

38.其中,1为第一精馏塔,2为第二精馏塔,3为第三精馏塔,4为第四精馏塔,5为第五精馏塔,6为第六精馏塔,7为第七精馏塔,8为第八精馏塔,9为第一预热器,10为第二预热器,11为第十一精馏塔,12为第十二精馏塔,13为第十三精馏塔,2-1为第二精馏塔塔顶冷凝器,2-2为第二精馏塔压缩机,2-3为第二精馏塔塔釜再沸器,2-4为第二精馏塔冷却器,5-1为第五精馏塔压缩机,5-2为第五精馏塔塔釜再沸器,5-3为第五精馏塔冷却器,5-4为第五精馏塔补充再沸器, 6-2为第六精馏塔压缩机,6-3为第六精馏塔塔釜再沸器,6-4为第六精馏塔冷却器,6-5为第六精馏塔补充再沸器, 12-2第十二精馏塔压缩机,12-3第十二精馏塔塔釜再沸器,12-4第十二精馏塔冷却器。

具体实施方式

39.为了使本技术领域的人员更好地理解本实用新型方案,下面结合附图和具体实施例进一步说明本实用新型的技术方案。

40.实施例1

41.如图1和图2所示,一种聚乙烯醇精馏装置,包括第一精馏塔1、第二精馏塔2、第三精馏塔3、第四精馏塔4、第五精馏塔5、第六精馏塔6、第七精馏塔7、第八精馏塔8、第十一精馏塔11和第十二精馏塔12(第十三精馏塔13与第十二精馏塔串连),上述精馏塔均设有进料口,塔顶蒸汽出口,塔顶采出口,回流口,塔釜采出口,塔顶冷凝器和塔釜再沸器,第一精馏塔的塔顶采出口与第二精馏塔的进料口相连,第一精馏塔的塔釜采出口与第四精馏塔的进料口相连,

42.第一精馏塔的进料管线上设有第一预热器9,第一精馏塔的塔釜采出口与第四精馏塔的进料口之间设有第二预热器10,

43.第二精馏塔的塔釜采出口与第三精馏塔的进料口相连,第二精馏塔的塔顶采出口与第十二精馏塔的进料口相连,

44.第三精馏塔的塔顶采出口分别与第一进料预热器的热源入口和第二进料预热器的热源入口相连,第一进料预热器的热源出口与罐区回收口相连,第二预热器的热源出口与第四精馏塔的进料口相连,

45.第四精馏塔的塔釜采出口与第三精馏塔的进料口相连,

46.第五精馏塔的进料口与第十二精馏塔的塔釜采出口相连,第五精馏塔的塔釜采出口与第六精馏塔的进料口相连,第五精馏塔的塔顶采出口与第二精馏塔的进料口相连,

47.第六精馏塔的塔顶采出口与第七精馏塔的进料口相连,第七精馏塔的塔顶采出口与第八精馏塔的进料口相连,

48.第十二精馏塔的塔顶采出口与第十一精馏塔的进料口相连,第十一精馏塔的塔釜采出口与第二精馏塔的进料口相连。

49.实施例2

50.本实施例在实施例1的基础上增加了自回热系统,包括:第二精馏塔的塔顶蒸汽出口与第二精馏塔塔顶冷凝器2-1的热源入口相连,第二精馏塔塔顶冷凝器的热源出口与第二精馏塔的回流口相连,第二精馏塔的塔顶蒸汽出口还与第二精馏塔压缩机2-2相连,第二精馏塔压缩机的出口与第二精馏塔塔釜再沸器2-3的热源入口相连,第二精馏塔塔釜再沸器的热源出口与第二精馏塔冷却器2-4相连,第二精馏塔冷却器的热源出口与第二精馏塔的回流口相连;

51.第五精馏塔的塔顶蒸汽出口与第五精馏塔压缩机5-1相连,第五精馏塔压缩机的出口与第五精馏塔塔釜再沸器的热源入口相连,第五精馏塔塔釜再沸器5-2的热源出口与第五精馏塔冷却器5-3相连,第五精馏塔冷却器的热源出口与第五精馏塔的回流口相连;

52.第六精馏塔的塔顶蒸汽出口与第六精馏塔压缩机6-2相连,第六精馏塔压缩机的出口与第六精馏塔塔釜再沸器6-3的热源入口相连,第六精馏塔塔釜再沸器的热源出口与第六精馏塔冷却器6-4相连,第六精馏塔冷却器的热源出口与第六精馏塔的回流口相连;

53.第十二精馏塔的塔顶蒸汽出口与第十二精馏塔压缩机12-2相连,第十二精馏塔压缩机的出口与第十二精馏塔塔釜再沸器12-3的热源入口相连,第十二精馏塔塔釜再沸器的热源出口与第十二精馏塔冷却器12-4相连,第十二精馏塔冷却器的热源出口与第十二精馏塔的回流口相连。

54.上述塔釜再沸器均为横管降膜式。

55.第二精馏塔压缩机、第五精馏塔压缩机、第六精馏塔压缩机和第十二精馏塔压缩机均为双螺杆压缩机。

56.第二精馏塔,第五精馏塔,第六精馏塔和第十二精馏塔均设有回流罐,回流罐上设有一出液口,第二精馏塔的回流罐的出液口与第二喷淋泵相连,第二喷淋泵的出口与第二精馏塔压缩机的出口相连;第五精馏塔的回流罐的出液口与第五喷淋泵相连,第五喷淋泵的出口与第五精馏塔压缩机的出口相连;第六精馏塔的回流罐的出液口与第六喷淋泵相连,第六喷淋泵的出口与第六精馏塔压缩机的出口相连;第十二精馏塔的回流罐的出液口与第十二喷淋泵相连,第十二喷淋泵的出口与第十二精馏塔压缩机的出口相连,喷淋的设置用于消除过热蒸汽。

57.本实用新型的工作方法如下:来自上一工段的67600kg/h的废液组成为水1.13%,甲醇68.97%,醋酸甲酯29.39%,醋酸钠0.37%和乙醛0.14%的废液从第一精馏塔进料,精馏提纯甲醇,塔顶压力为3kpa,得到的塔釜液41461kg/h组成为甲醇97.34%,水1.84%,醋酸钠0.82%,进入第四精馏塔,第四精馏塔的塔顶压力为45kpa,塔顶采出20000kg/h的99.8%的甲醇供聚合工序使用,其塔釜采出液25139kg/h含水2.5%,甲醇96.15%,醋酸钠1.35%去第三精

馏塔继续精馏。

58.第一精馏塔的塔顶采出液75000kg/h,含甲醇99.8%,水0.2%进入第二精馏塔,同时,从第二精馏塔的操作压力为2kpa,塔顶蒸汽27249kg/h含醋酸甲酯92%,水8%中加入水14000kg/h,使醋酸甲酯发生水解反应,然后进入第十二精馏塔,操作压力为1kpa,第十二精馏塔的塔顶采出液组成为醋酸甲酯90%,水6%,甲醇4%,一部分进入第十一精馏塔进行脱乙醛,压力15kpa,另一部分进入第十三精馏塔,塔釜得到水解产物水9231kg/h,甲醇8477kg/h,醋酸5895kg/h,醋酸甲酯7645kg/h,第十二精馏塔的塔釜液进入第五精馏塔精馏,塔顶压力为30kpa,第二精馏塔的塔釜采出液组成为水70%,甲醇30%共31950kg/h,进入第三精馏塔,第三精馏塔的进料一部分来自第二精馏塔的塔釜采出液,另一部分来自聚合二塔(在上一工段)的塔釜采出液甲醇浓度35%,第三精馏塔的塔顶压力130kpa,采出液经过换热降温后一部分回罐区一部分进入第四精馏塔精馏,操作压力45kpa。

59.第五精馏塔塔顶压力为30kpa,塔釜采出液组成为水45%,醋酸55%,28900kg/h进入第六精馏塔进行共沸精馏,操作压力2.6kpa,从第六精馏塔的塔釜分离出99.5%的醋酸15895kg/h。醋酸正丁酯为共沸剂,与水形成共沸物,塔顶气相进入冷凝器后分为上层的酯相和下层的水相共39100kg/h,水相13005kg/h进入第七精馏塔继续精馏。

60.第二精馏塔,第五精馏塔,第六精馏塔和第十二精馏塔设置了自回热系统,压缩机的出口压力分别为:350kpa,730 kpa,400 kpa和260 kpa,压比分别为:3.4,5.6,4.0和2.6。将塔顶蒸汽通过压缩机加压增温然后作为塔釜再沸器的热源,其中第二精馏塔的塔顶热量较多,取部分塔顶蒸汽进行压缩即可满组塔釜的热量需求,其余部分经塔顶冷凝器冷凝再回流;第五精馏塔和第六精馏塔的塔顶蒸汽热量不足以满足塔釜的热负荷需求,需分别在第五精馏塔补充再沸器5-4和第六精馏塔补充再沸器6-5中补充生蒸汽以满足相应塔釜的热负荷需求。

61.通过将精馏塔的塔顶蒸汽热量的回收再利用,大大减少了整个装置生蒸汽的用量,节能效果非常显著。

62.与实施例1操作费用对比:(根据装置所在地具体情况,按照蒸汽价格200元/吨,电价0.7元/度全年按8000小时运行进行计算)

[0063][0064]

经计算,采用本实用新型的聚乙烯醇精馏装置与现有技术相比每小时节约46t生蒸汽,全年可节约37万吨生蒸汽,节约人民币4699万元,本实用新型中利用清洁廉价的电能将塔顶低品位的热能提升为高品位的热能来加热塔釜,节约了大量生蒸汽。该方法符合环保要求,既节能又安全。

[0065]

以上对本实用新型做了示例性的描述,应该说明的是,在不脱离本实用新型的核心的情况下,任何简单的变形、修改或者其他本领域技术人员能够不花费创造性劳动的等同替换均落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1

- 在各波长下具有均匀的透射率的高对比度的偏振元件和偏振片的制作方法

- 用于偏光板的基于聚乙烯醇的树脂粘合剂,包含该粘合剂的偏光板,以及图像显示设备的制造方法

- 一种高阻燃防腐改性聚乙烯醇树脂控制电缆料的制作方法

- 聚乙烯醇类树脂膜的制造方法及偏振膜的制造方法

- 一种用于高粘度聚乙烯醇树脂溶解的搅拌装置的制造方法

- 导电性聚乙烯树脂组合物和使用其的成形品与层叠体的制作方法

- 导电性聚乙烯树脂组合物和使用其的成形品与层叠体的制作方法

- 聚乙烯醇系树脂的制造方法及由此得到的聚乙烯醇系树脂的制作方法

- 聚乙烯树脂组合物、由其制成的叠层体及使用该叠层体的医疗容器的制造方法

- 乙烯-乙烯醇树脂组合物、多层结构体、多层片、容器和包装材料的制作方法