一种易清理球形石墨纯化反应罐的制作方法

1.本技术涉及反应罐领域,尤其是涉及一种易清理球形石墨纯化反应罐。

背景技术:

2.球形石墨的生产一般要经过两大过程:整形过程和提纯过程。在球形石墨的提纯过程中,通常将球形石墨及其他混合物料加入反应罐,待反应完毕后,再通过出料口将物料排出。排出物料的反应罐内,通常会有物料残渣粘附于桶壁,在相关技术中,通常使用电机驱动刮壁板围绕反应罐的内壁转动,对反应罐的内壁进行清理。

3.针对上述中的相关技术,使用刮壁板对反应罐的内壁进行清理时,若反应罐内壁的粘附残渣较多,则刮壁板在挂落残渣的过程中,会有一些残渣积聚于刮壁板侧壁,进而影响刮壁板的刮壁效果。

技术实现要素:

4.为了改善刮壁板在刮除残渣的过程中,因为刮壁板积淤较多,其清理效果减弱的情况,本技术提供一种易清理球形石墨纯化反应罐。

5.本技术提供的一种易清理球形石墨纯化反应罐采用如下的技术方案:

6.一种易清理球形石墨纯化反应罐,罐体,所述罐体靠近地面一侧开设有出料口,所述罐体远离地面一侧开设有进料口,所述罐体设置有电机,所述电机输出轴固接有搅拌杆,所述搅拌杆位于所述罐体内腔;

7.导轨,所述导轨固接于所述罐体顶部,所述导轨侧壁开设有翻转槽;

8.传动杆,所述传动杆中心点固接于所述电机输出轴,所述传动杆平行于所述罐体顶部设置,所述传动杆转动连接有翻转杆,所述翻转杆两端抵接于所述导轨内壁,所述传动杆转动过程中,所述翻转杆能够一端抵接于所述翻转槽并发生翻转;

9.刮壁板,所述刮壁板固接于所述翻转杆,所述刮壁板同时垂直于所述翻转杆及所述罐体顶部,所述刮壁板能够抵接于所述罐体内壁。

10.通过采用上述技术方案,在球形石墨反应完毕后,排出反应物料,此时反应罐的罐体内壁粘附由大量物料残渣。开启电机,电机输出轴带动传动杆转动,翻转杆跟随传动杆共同转动,翻转杆两端抵接于罐体内侧壁,翻转杆垂直于传动杆,刮壁板抵接于罐体内壁刮除罐体内壁粘附的残渣。当传动杆旋转至靠近翻转槽位置处时,翻转杆一端落入翻转槽的槽体内,在传动杆继续转动的过程中,翻转杆靠近翻转槽的一端抵接于翻转槽的槽体,此时翻转杆的另一端以翻转杆与传动杆的连接点为圆心发生旋转,刮壁板同时翻转,待翻转杆翻转至180

°

后,翻转杆两端均继续抵接于导轨内壁,翻转后的刮壁板继续抵接于反应罐内壁进行刮淤。该设计能够在物料反应完成后,清洗反应物的残留,刮板的翻转设计解决了刮壁板仅一端刮筒内壁,刮壁板本体积淤过多时清理效果不佳的问题。

11.可选的,所述翻转杆两端均转动连接有滚轮,所述滚轮抵接于所述导轨内壁,所述滚轮能够在所述导轨所在的平面内转动。

12.通过采用上述技术方案,在翻转杆抵接于导轨内壁转动的过程中,滚轮能够将翻转杆与导轨内壁的滑动摩擦转化为滚动摩擦,降低了翻转杆与导轨之间的摩擦力,使得翻转杆的滑动过程更加顺滑。

13.可选的,所述电机转动连接有从动齿轮,所述电机能够驱动所述从动齿轮转动,所述从动齿轮一侧固接有格挡块,所述电机启动后,所述格挡块能够将所述翻转杆端部推入翻转槽内。

14.通过采用上述技术方案,在电机转速过快时,翻转杆的端部在经过翻转槽时,可能会因为惯性越过翻转槽,而不是端部进入翻转槽并发生翻转。格挡块能够将所述翻转杆端部推入翻转槽内,保证了电机转速过快时,翻转杆端部仍能够准确进入翻转槽的槽体内,翻转杆靠近翻转槽一端抵接于翻转槽的槽体,翻转杆继续随传动杆做圆周运动,且翻转杆远离翻转槽一端围绕翻转杆与传动杆的铰接点转动,翻转杆带动刮壁板实现翻转。

15.可选的,所述刮壁板的横截面设置为菱形,菱形长的对角线垂直于所述翻转杆设置。

16.通过采用上述技术方案,在刮壁板翻转前后,刮壁板的侧棱均能够抵接于罐体内壁,对罐体内壁进行刮淤。截面为菱形的刮壁板对物料具有一定的拦截效果与导流效果,刮壁板靠近罐体内壁的两侧由远离罐体轴心位置处向靠近罐体轴心位置处相互远离,由此在刮壁板进行刮淤时,刮壁板靠近罐体一侧的面能够与罐体内壁形成一定的夹角,物料能够积聚在夹角空间处,并从夹角空间处受重力作用逐渐流至罐体底部,提升了刮壁板的刮壁效果。

17.可选的,所述罐体靠近所述出料口一侧设置为锥形结构,锥形结构的顶端靠近地面设置,所述出料口位于所述罐体底部中心位置处。

18.通过采用上述技术方案,罐体底部锥形结构的设计,能够对罐体内部的物料起到很好的导流效果,出料口设置于罐体底部锥形结构的顶端,物料受斜面导流,能够更多地聚集于锥形结构的顶点位置处并从出料口导出,该设计提升了物料的出料量,减小了物料积聚于罐体底部的概率。

19.可选的,所述罐体固接有气缸,所述气缸活塞杆固接于所述电机,所述电机滑动连接于所述罐体;所述刮壁板靠近所述罐体底部一端铰接有辅助板,所述气缸能够驱动所述辅助板抵接于所述罐体侧部内壁或所述罐体底部内壁。

20.通过采用上述技术方案,用户仅对罐体侧壁进行刮淤时,辅助板与刮壁板能够共同对罐体侧壁进行刮淤,当用户需要对罐体底部的锥形面进行刮淤时,启动气缸,气缸活塞杆带动电机向靠近罐体底部的方向移动,电机带动传动杆、翻转杆、刮壁板等结构共同向靠近罐体底部的方向移动,铰接于刮壁板底部的辅助板,向靠近罐体周新方向弯折,并抵接于罐体底部的锥形面侧壁,对罐体底部进行刮淤。该设计同时考虑到了罐体锥形底部的刮淤,刮壁板与辅助板的配合刮淤,使得罐体内壁的清理更加彻底。

21.可选的,所述辅助板靠近所述罐体底部一端设置为弧形结构,弧形结构的弧口靠近所述罐体顶部设置。

22.通过采用上述技术方案,辅助板由罐体侧壁滑移至罐体底部的过程中,辅助板的弧形面抵接于罐体底部,在弧形面的导向作用下,辅助板能够更顺畅的发生转动,该设计能够使辅助板滑移至罐体底部的过程更加顺畅。

23.可选的,所述传动杆靠近所述翻转杆一端开设有伸缩槽,所述伸缩槽内滑动连接有伸缩杆,所述伸缩杆能够沿所述传动杆长度方向滑动,所述伸缩杆与所述伸缩槽的槽体内固接有弹簧,所述弹簧始终对所述伸缩杆施加远离所述传动杆中心点的作用力,所述翻转杆转动连接于所述伸缩杆。

24.通过采用上述技术方案,在罐体内径较大时,弹簧对伸缩杆始终施加远离传动杆中心点的作用力,伸缩杆推动刮壁板紧固抵接于罐体内壁,该设计使得刮壁板能够适应不同内径的反应罐,增加了该装置的应用范围。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.1.导轨、翻转槽、传动杆与翻转杆的设计,使得刮壁板在对罐体内壁进行刮淤时,能够进行180

°

的自转,刮壁板的两个棱边能够分别对罐体内壁进行刮淤,解决了刮壁板仅一端刮筒内壁,刮壁板本体积淤过多时清理效果不佳的问题;

27.2.滚轮的设计,减小了翻转杆与导轨之间的摩擦力,使得翻转杆抵接于导轨进行滑动的过程更为顺滑,而格挡块又能对滑移至翻转槽位置处的翻转杆进行格挡,进一步保证了翻转杆在翻转槽位置处能够顺利翻转;

28.3.罐体底部的锥形设计,也能够使物料更完全地流至出料口,减少了罐体内部物料的残留,同时辅助板的设计,也能够对罐体底部进行清理,使得罐体内部的清理效果更好。

附图说明

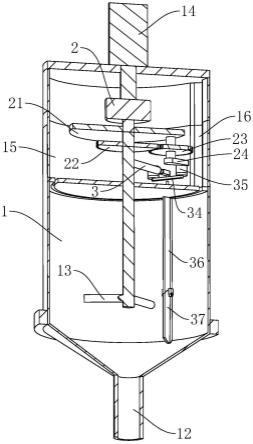

29.图1是本技术实施例的一种易清理球形石墨纯化反应罐的整体结构示意图;

30.图2是本技术实施例的一种易清理球形石墨纯化反应罐的整体结构剖视图;

31.图3是本技术实施例的一种易清理球形石墨纯化反应罐的传动杆结构剖视图。

32.附图标记说明:1、罐体;11、进料口;12、出料口;13、搅拌杆;14、气缸;15、导轨;16、翻转槽;2、电机;21、滑移板;22、主动齿轮;23、从动齿轮;24、格挡块;3、传动杆;31、伸缩槽;32、弹簧;33、伸缩杆;34、翻转杆;35、滚轮;36、刮壁板;37、辅助板。

具体实施方式

33.以下结合附图1-3对本技术作进一步详细说明。

34.本技术实施例公开一种易清理球形石墨纯化反应罐。参照图1,一种易清理球形石墨纯化反应罐,包括罐体1,罐体1侧壁开设有进料口11,罐体1靠近地面一侧开设有出料口12,罐体1靠近地面一侧设置为锥形结构,罐体1底部锥形结构的顶角靠近地面设置,出料口12位于锥形结构的顶角位置处。

35.参照图2和图3,罐体1顶部固接有导轨15,导轨15侧壁开设有翻转槽16,翻转槽16贯穿导轨15高度方向设置。罐体1顶部连接有滑移板21,滑移板21靠近地面一侧固接有电机2,电机2输出轴平行于罐体1轴向设置,电机2输出轴朝向罐体1底部设置。电机2输出轴固接有搅拌杆13,搅拌杆13位于罐体1内腔;电机2输出轴固接有传动杆3,传动杆3中心点固接于电机2输出轴,传动杆3平行于地面设置。传动杆3两端均开设有伸缩槽31,伸缩槽31沿传动杆3长度方向开设,传动杆3对应的每个伸缩槽31槽体内均滑动连接有伸缩杆33,伸缩杆33能够沿传动杆3长度方向滑动,伸缩杆33与伸缩槽31的槽体之间共同固接有弹簧32,弹簧32

始终对伸缩杆33施加靠近罐体1内壁的作用力。每个伸缩杆33远离传动杆3一端均转动连接有翻转杆34,翻转杆34中心点连接于传动杆3,翻转杆34平行于地面设置;每个翻转杆34两端均转动连接有滚轮35,滚轮35能够抵接于导轨15内侧壁,翻转杆34随传动杆3转动至翻转槽16位置处时,翻转杆34一端滑移至翻转槽16内并抵接于翻转槽16,翻转杆34能够自转180

°

;每个翻转杆34靠近地面一侧均固接有刮壁板36,刮壁板36同时垂直于地面和翻转杆34设置,刮壁板36横截面设置为菱形,菱形较长的对角线垂直于翻转杆34,刮壁板36对应菱形较长对角线的两端能够抵接于罐体1内壁。

36.用户在球形石墨反应完毕,排出反应物料,需要清理反应后的反应罐罐体1时,启动电机2,电机2带动传动杆3转动,传动杆3带动翻转杆34与刮壁板36同时转动,滚轮35抵接于导轨15内侧壁。以一个翻转杆34的翻转过程为例,在翻转杆34滑移至翻转槽16位置处时,翻转杆34靠近翻转槽16一端滑移至翻转槽16的槽体内,翻转杆34另一端在随传动杆3转动的同时,也以翻转杆34与传动杆3的连接点为圆心发生旋转,在翻转杆34翻转至180

°

时,翻转杆34靠近翻转槽16一端滑出翻转槽16,翻转杆34继续在传动杆3的带动下围绕电机2输出轴进行旋转。在翻转杆34翻转前后,刮壁板36棱边始终能够抵接于罐体1内壁进行刮淤,在上述翻转杆34的翻转过程中,菱形结构刮壁板36的棱边同时发生翻转,刮壁板36能够以自身两个棱边轮流对罐体1内壁进行刮淤,改善了当刮壁板36自身积淤较多时,刮壁板36对罐体1内壁的清理效果下降的问题。此外,滚轮35的设计,也能够减小翻转杆34与导轨15之间的摩擦力,使得翻转杆34抵接于导轨15内壁的滑移过程更为流畅。

37.参照图2,电机2输出轴固接有主动齿轮22,滑移板21转动连接有从动齿轮23,从动齿轮23啮合于主动齿轮22,主动齿轮22的半径为从动齿轮23半径的二倍,从动齿轮23靠近翻转杆34一侧固接有格挡块24,从动齿轮23轴心与格挡块24远离从动齿轮23轴心一端的间距能够大于从动齿轮23轴心与滚轮35的间距,当滚轮35转动至靠近翻转槽16位置处时,格挡块24远离从动齿轮23轴心一端能够抵接于滚轮35,格挡块24能够将滚轮35推动至滚轮35滑入翻转槽16的槽体内。

38.电机2启动后,电机2带动主动齿轮22与传动杆3同时旋转,主动齿轮22带动主动齿轮22旋转,在传动杆3旋转半周时,从动齿轮23旋转一周,即:当位于传动杆3一端的翻转杆34端部到达翻转槽16位置处时,固接于从动齿轮23的格挡块24恰能够抵接于翻转杆34端部的滚轮35侧壁,并将滚轮35推送至翻转槽16的槽体内,电机2继续运行,翻转杆34在随传动杆3进行转动的同时进行自转。格挡块24的设计,保证了在电机2转速过快时,翻转杆34端部仍然能够滑移至翻转槽16的槽体内,而不是因为自身惯性直接越过翻转槽16不发生翻转。

39.参照图2,罐体1顶部固接有气缸14,气缸14伸缩杆33穿设于罐体1顶部设置,气缸14伸缩杆33垂直于地面,气缸14伸缩杆33固接于滑移板21,滑移板21滑动连接于罐体1顶部。翻转杆34靠近罐体1底部一端铰接有辅助杆,辅助杆结构类似于翻转杆34,翻转杆34与辅助杆同轴线设置,翻转杆34与辅助杆的铰接点位于翻转杆34轴线位置处,辅助杆长度小于罐体1底部锥形结构的母线长度。辅助杆靠近罐体1底部一端设置为弧形面,弧形面的弧口靠近罐体1顶部设置,翻转杆34与辅助杆之间固接有扭簧,扭簧始终对辅助杆施加靠近罐体1侧壁的作用力,辅助杆始终能够抵接于罐体1内壁。

40.清理罐体1侧壁时,气缸14首先带动滑移板21、电机2、刮壁板36、辅助板37等结构共同滑移,至刮壁板36与辅助板37共同抵接于罐体1内侧壁,启动电机2,刮壁板36与辅助板

37同时抵接于罐体1内侧壁进行刮淤;对罐体1内侧壁刮淤结束后,启动气缸14,气缸14带动滑移板21、电机2、刮壁板36、辅助板37等结构共同向靠近地面方向滑移,辅助板37设置为弧形结构的一端抵接于罐体1底部,辅助板37靠近罐体1底部一端逐渐向靠近罐体1轴心方向转动,直至辅助板37远离罐体1轴心一侧完全抵接于罐体1底部,启动电机2,辅助板37对罐体1侧壁进行刮淤,辅助板37对罐体1底部进行刮淤。刮淤后的物料沿锥形结构的底面逐渐流动至出料口12位置处,通过出料口12排出。

41.本技术实施例一种易清理球形石墨纯化反应罐的实施原理为:用户使用时,在需要对反应罐的罐体1进行刮淤时,启动电机2,电机2输出轴同时带动主动齿轮22与传动杆3转动,传动杆3带动翻转杆34围绕导轨15进行转动,翻转杆34两端的滚轮35抵接于导轨15内侧壁,刮壁板36与辅助板37抵接于反应罐的罐体1;主动齿轮22带动从动齿轮23进行转动,从动齿轮23带动格挡块24同时转动,在传动杆3旋转半周时,翻转杆34一端靠近翻转槽16,从动齿轮23转动一周,从动齿轮23对应的格挡块24抵接于翻转杆34靠近翻转槽16的一端,翻转杆34靠近翻转槽16的一端被格挡块24推入翻转槽16的槽体内,传动杆3继续带动翻转杆34进行转动,翻转杆34靠近翻转槽16的一端抵接于翻转槽16的槽体,翻转杆34远离翻转槽16的一端围绕翻转杆34中心点进行自转,翻转杆34整体随传动杆3继续围绕导轨15进行转动,该过程中,翻转杆34带动刮壁板36与辅助板37实现180

°

翻转,刮壁板36与辅助板37另一端抵接于罐体1内壁继续进行刮淤。

42.罐体1侧壁刮淤结束后,启动气缸14,推动辅助板37与刮壁板36同时向靠近罐体1底部方向移动,辅助板37在弧形端部与嘴形结构的罐体1底部的导向作用下,向远离罐体1底部的方向旋转,直至辅助板37完全抵接于罐体1底部,启动电机2,对罐体1底部进行刮淤。挂落掉的物料汇聚至出料口12排出。

43.该设计实现了刮壁板36的翻转,使得刮壁板36平行于罐体1轴向的两端能够分别对罐体1进行刮淤,解决了刮壁板36一端刮筒内壁,积淤过多时清理效果不佳的问题,此外,滚轮35能够有效降低翻转杆34与导轨15之间的摩擦阻力,格挡块24能够对翻转杆34端部进行格挡,在翻转杆34围绕导轨15的转动速度过快时,仍然能够准确滑入翻转槽16内,实现翻转杆34本体的翻转。罐体1底部的锥形设计,也能够使物料更完全地流至出料口12,减少了罐体1内部物料的残留。

44.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1