车身涂装支架的制作方法

1.本实用新型属于汽车生产工装技术领域,具体涉及一种车身涂装支架。

背景技术:

2.涂装工艺是汽车制造过程中的必经环节,为满足白车身涂装工艺要求,汽车白车身需要合适的定位和支撑。现有技术中一般没有单独的涂装支架,车型的涂装定位孔和车身支撑面一般直接开在汽车纵梁上。由于生产线的投资一般比较巨大,所以汽车生产厂家尽量将不同车型共线生产。根据具体的涂装工艺要求,同一生产线上的涂装定位孔和支撑面相对位置应该一致,以保证设备的共用性,这就要求纵梁位置在某个范围内。而同一基地生产的车型规格尺寸不尽相同,特别是部分车型纵梁位置特殊,无法在要求的特定位置上设置定位孔和支撑面。为解决此问题,现有技术一般采用在特定位置焊接涂装支架以适应生产线的要求,但是对于轴距差异大,布置复杂的车型,焊接涂装支架的方案将无法实施;另外焊接的涂装支架仅涂装使用,增加了整车的重量和成本。

3.因此,有必要开发一种新的车身涂装支架。

技术实现要素:

4.本实用新型的目的在于提供一种车身涂装支架,能解决轴距差异较大车型在同一涂装线上共线生产而受结构和布置限制无法焊接涂装支架的问题,能减轻整车重量和降低成本。

5.第一方面,本实用新型所述的一种车身涂装支架,整体呈“几”字型,其包括涂装支架底面、两个涂装支架侧面和两个涂装支架安装面,两个涂装支架侧面的一端分别与涂装支架底面的两端对应连接,两个涂装支架侧面的另一端分别与两个涂装支架安装面的一端对应连接;

6.所述车身涂装支架通过螺栓可拆卸地装配到机舱边梁前段总成上,且涂装支架底面和涂装支架侧面与涂装车间共线滑橇相匹配。

7.可选地,所述机舱边梁前段总成上设有前安装面和后安装面,前安装面和后安装面上均开设有涂装支架安装孔;

8.所述涂装支架安装面上开设有支架安装孔,所述车身涂装支架通过支架安装孔、涂装支架安装孔用螺栓可拆卸地装配到机舱边梁前段总成上;通过螺栓来连接,具有拆装方便的优点,在涂装完成后,将车身涂装支架拆卸下来,车身涂装支架还能够重复利用。

9.可选地,所述车身涂装支架为左右对称件,左右共用,避免错装,同时降低了开发成本。

10.可选地,所述涂装支架底面上开设有减重孔,能够降低零件的重量。

11.可选地,所述涂装支架底面的两侧边设有加强翻边,增加了涂装支架的强度,避免使用过程中变形。

12.可选地,所述涂装支架侧面的两侧边设有加强翻边,增加了涂装支架的强度,避免

使用过程中变形。

13.可选地,所述涂装支架安装面的三个边均设有加强翻边,增加了涂装支架的强度,避免使用过程中变形。

14.可选地,所述涂装支架底面与涂装支架侧面之间通过圆弧连接。

15.可选地,所述涂装支架侧面与涂装支架安装面之间通过圆弧连接。

16.可选地,所述前安装面上开设有两个前副车架安装孔,且设置在后安装面上的涂装支架安装孔位于两个前副车架安装孔之间。

17.本实用新型具有以下优点:

18.(1)本实用新型解决了轴距差异较大车型在同一涂装线上共线生产而受结构和布置限制无法焊接涂装支架的问题。

19.(2)由于车身涂装支架是通过螺栓安装在机舱边梁前段总成上,在完成涂装工艺后、安装前副车架前,能够将车身涂装支架和螺栓拆卸下来,故不会影响前副车架的安装,同时还减轻了整车的重量,另外,涂装支架和装配螺栓拆卸后可重复利用,降低了整车的制造成本。

20.(3)车身涂装支架整体为“几”字型结构,其结构简单,容易制造,且此零件为自对称件,左右共用,能够避免错装,同时降低了开发成本。

附图说明

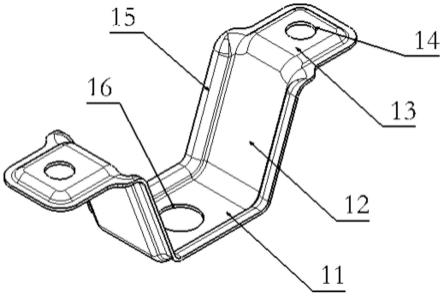

21.图1为本实施例的结构示意图之一;

22.图2为本实施例的结构示意图之二;

23.图3为图2中沿a-a线的剖视图;

24.图4为本实施例所述车身涂装支架与机舱边梁前段总成的连接示意图;

25.图5为本实施例中机舱边梁前段总成的结构示意图;

26.图中:1、车身涂装支架,11、涂装支架底面,12、涂装支架侧面,13、涂装支架安装面,14、支架安装孔,15、加强翻边,16、减重孔,2、机舱边梁前段总成,21、前安装面,22、后安装面,23、涂装支架安装孔,24、前副车架安装孔。

具体实施方式

27.如图1至图5所示,本实施例中,一种车身涂装支架,整体呈“几”字型,其包括涂装支架底面11、两个涂装支架侧面12和两个涂装支架安装面13,两个涂装支架侧面12的一端分别与涂装支架底面11的两端对应连接,两个涂装支架侧面12的另一端分别与两个涂装支架安装面13的一端对应连接。所述车身涂装支架1通过螺栓3可拆卸地装配到机舱边梁前段总成2上,且涂装支架底面11和涂装支架侧面12与涂装车间共线滑橇相匹配。

28.如图4和图5所示,本实施例中,所述机舱边梁前段总成2上设有前安装面21和后安装面22,前安装面21和后安装面22上均开设有涂装支架安装孔23。所述涂装支架安装面13上开设有支架安装孔14,所述车身涂装支架1通过支架安装孔14、涂装支架安装孔23用螺栓3可拆卸地装配到机舱边梁前段总成2上;通过螺栓来连接,具有拆装方便的优点,在涂装完成后,将车身涂装支架拆卸下来,车身涂装支架还能够重复利用。

29.如图1至图3所示,本实施例中,所述车身涂装支架1为左右对称件,左右共用,避免

错装,同时降低了开发成本。

30.如图1至图3所示,本实施例中,所述涂装支架底面11上开设有减重孔16,能够降低零件的重量。

31.如图1和图2所示,本实施例中,所述涂装支架底面11的两侧边设有加强翻边15,增加了涂装支架的强度,避免使用过程中变形。

32.如图1和图2所示,本实施例中,所述涂装支架侧面12的两侧边设有加强翻边15,增加了涂装支架的强度,避免使用过程中变形。

33.如图1和图2所示,本实施例中,所述涂装支架安装面13的三个边均设有加强翻边15,增加了涂装支架的强度,避免使用过程中变形。

34.如图1至图3所示,本实施例中,所述涂装支架底面11与涂装支架侧面12之间通过圆弧连接。所述涂装支架侧面12与涂装支架安装面13之间通过圆弧连接。

35.如图4和图5所示,本实施例中,所述前安装面21上开设有两个前副车架安装孔24,且设置在后安装面22上的涂装支架安装孔23位于两个前副车架安装孔24之间。车身涂装支架1的存在会影响前副车架的安装,因此在前副车间装配前需要拆除车身涂装支架1和螺栓3。所述车身涂装支架1和螺栓3拆卸后可重复利用,减轻了整车重量,同时降低了整车成本。

36.上述实施例为本实用新型较佳的实施方式,但本实用新型的实施方式并不受上述实施例的限制,其他的任何未背离本实用新型的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本实用新型的保护范围之内。

技术特征:

1.一种车身涂装支架,其特征在于:整体呈“几”字型,其包括涂装支架底面(11)、两个涂装支架侧面(12)和两个涂装支架安装面(13),两个涂装支架侧面(12)的一端分别与涂装支架底面(11)的两端对应连接,两个涂装支架侧面(12)的另一端分别与两个涂装支架安装面(13)的一端对应连接;所述车身涂装支架(1)通过螺栓(3)可拆卸地装配到机舱边梁前段总成(2)上,且涂装支架底面(11)和涂装支架侧面(12)与涂装车间共线滑橇相匹配。2.根据权利要求1所述的车身涂装支架,其特征在于:所述机舱边梁前段总成(2)上设有前安装面(21)和后安装面(22),前安装面(21)和后安装面(22)上均开设有涂装支架安装孔(23);所述涂装支架安装面(13)上开设有支架安装孔(14),所述车身涂装支架(1)通过支架安装孔(14)、涂装支架安装孔(23)用螺栓(3)可拆卸地装配到机舱边梁前段总成(2)上。3.根据权利要求1或2所述的车身涂装支架,其特征在于:所述车身涂装支架(1)为左右对称件。4.根据权利要求3所述的车身涂装支架,其特征在于:所述涂装支架底面(11)上开设有减重孔(16)。5.根据权利要求1或2或4所述的车身涂装支架,其特征在于:所述涂装支架底面(11)的两侧边设有加强翻边(15)。6.根据权利要求5所述的车身涂装支架,其特征在于:所述涂装支架侧面(12)的两侧边设有加强翻边(15)。7.根据权利要求1或2或4或6所述的车身涂装支架,其特征在于:所述涂装支架安装面(13)的三个边均设有加强翻边(15)。8.根据权利要求7或所述的车身涂装支架,其特征在于:所述涂装支架底面(11)与涂装支架侧面(12)之间通过圆弧连接。9.根据权利要求1或2或4或6或8所述的车身涂装支架,其特征在于:所述涂装支架侧面(12)与涂装支架安装面(13)之间通过圆弧连接。10.根据权利要求2所述的车身涂装支架,其特征在于:所述前安装面(21)上开设有两个前副车架安装孔(24),且设置在后安装面(22)上的涂装支架安装孔(23)位于两个前副车架安装孔(24)之间。

技术总结

本实用新型公开了一种车身涂装支架,整体呈“几”字型,其包括涂装支架底面、两个涂装支架侧面和两个涂装支架安装面,两个涂装支架侧面的一端分别与涂装支架底面的两端对应连接,两个涂装支架侧面的另一端分别与两个涂装支架安装面的一端对应连接;所述车身涂装支架通过螺栓可拆卸地装配到机舱边梁前段总成上,且涂装支架底面和涂装支架侧面与涂装车间共线滑橇相匹配。本实用新型解决了轴距差异较大车型在同一涂装线上共线生产而受结构和布置限制无法焊接涂装支架的问题,减轻了整车重量和降低了成本。降低了成本。降低了成本。

技术研发人员:刘洪江 吴俊山 于中林

受保护的技术使用者:重庆长安新能源汽车科技有限公司

技术研发日:2022.09.28

技术公布日:2023/3/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1