一种高速雾化器润滑油冷却一体壳体的制作方法

1.本实用新型涉及一种高速雾化器润滑油冷却一体壳体,属于高速雾化器技术领域。

背景技术:

2.滚动轴承是机械传动中应用非常广泛的一类机械元件,运动状况主要是滚动兼滑动摩擦,由于摩擦会引起局部的热变形,加速零件表面的磨损而造成运转误差增大以至使主轴报废。轴承失效的原因往往是多因素的,所有设计制造过程的影响因素都会与轴承的失效有关,而分析轴承损坏的原因表明,40%左右的轴承损坏都与润滑不良有关。润滑膜破裂会导致部件之间直接接触因而产生局部划痕。在圆锥滚子轴承中,这可能表现为滚子大端和引导挡边上的划痕。金属与金属接触对球轴承造成的热损伤。轴承完全锁死极端的局部发热会在轴承中产生金属流动,改变轴承的原始材料和几何结构。这可能导致滚子过度倾斜、保持架损坏以及轴承完全锁死。

3.高速电机通过联轴器直接连接雾化盘进行雾化,优点是体积小,占地空间小;缺点是发热量很高,有的外壳上自带的冷却系统水箱和油箱的位置限制,润滑油降温效果不明显。

技术实现要素:

4.本实用新型要解决的技术问题是提供一种合理利用空间,能够快速降低润滑油温度,保证具有良好的润滑效果的高速雾化器润滑油冷却一体壳体。

5.为解决上述技术问题本实用新型所采取的技术方案是:

6.一种高速雾化器润滑油冷却一体壳体,其包括壳体,所述壳体包括壳体中段、设置在所述壳体中段上侧的壳体上盖以及设置在所述壳体中段下侧的壳体下盖;

7.所述壳体中段外侧设置支撑板;所述壳体中段内侧为转子腔,所述壳体中段外侧设置润滑油腔,所述润滑油腔外侧设置冷水腔;所述壳体上盖上设置冷却水进口和冷却水出口;所述壳体上盖上设置润滑油进口;所述壳体下盖上设置润滑油出口。

8.进一步的,相邻的所述润滑油腔之间的支撑板上设置润滑油通孔。

9.进一步的,相邻的所述冷水腔之间的支撑板上设置冷却水通孔。

10.进一步的,所述支撑板为4个。

11.进一步的,所述壳体上盖上设置进料口,所述进料口与输料通道连通。

12.采用上述技术方案所产生的有益效果在于:

13.本实用新型的整个外壳一体化设计,设计合理,充分利用空间,连通大容量水冷箱和油箱环抱转子腔,进行降温,油箱外侧全包覆水冷箱,接触面更大,能快速降低润滑油的温度,延长轴承的使用寿命,在壳体中段外侧设置支撑板,用于连接安装外侧的润滑油腔的外侧板和水冷腔的外侧板,焊接连接更为牢固,承压能力和密封能力更强,并且定位安装方便。

14.本实用新型的壳体下盖上设置润滑油出口,通过油管与油泵连接,油泵将润滑油从壳体下盖上的润滑油出口抽出后,通过三通阀将润滑油分配输送到转子腔两侧的轴承处进行润滑,采用降温后的润滑油润滑保证润滑效果,润滑过上轴承组的润滑油流入润滑油腔,在润滑油腔内与水冷腔内的冷却水进行热交换进行降温。

15.本实用新型的支撑板上设置润滑油通孔和冷却水通孔,保证环绕转子腔的润滑油降温均匀,进而保证润滑效果。

附图说明

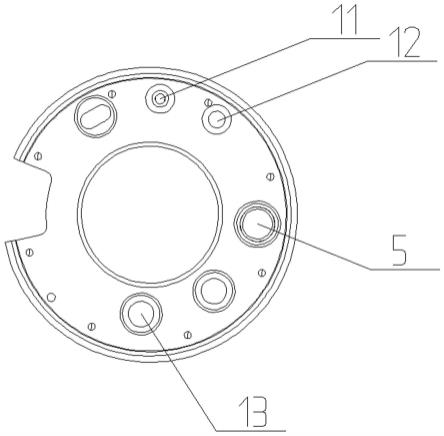

16.图1为本实用新型俯视结构示意图;

17.图2为本实用新型内部结构示意图;

18.图3为本实用新型h-h方向剖视结构示意图;

19.图4为本实用新型g-g方向剖视结构示意图;

20.其中,1、转子腔,2、润滑油腔,3、冷水腔,4、支撑板,5、进料口,6、壳体上盖,7、壳体中段,8、壳体下盖,9、冷却水通孔,10、润滑油通孔,11、冷却水进口,12、冷却水出口,13、润滑油进口,14、输料通道。

具体实施方式

21.下面结合附图对本实用新型做进一步说明。

22.如附图1-4所示,本实施例提供一种高速雾化器润滑油冷却一体壳体,其包括壳体,所述壳体包括壳体中段7、设置在所述壳体中段7上侧的壳体上盖6以及设置在所述壳体中段7下侧的壳体下盖8;所述壳体中段7外侧设置支撑板4,所述支撑板4为4个;所述壳体中段7内侧为转子腔1,转子腔1内设置定子、转子和与转子固定的主轴,当定子上的绕组接通交流电源时,转子就会立刻开始带动主轴旋转输出动力,主轴上侧和下侧均通过轴承设置,所述壳体中段7外侧设置润滑油腔2,所述润滑油腔2外侧设置冷水腔3;所述壳体上盖6上设置冷却水进口11和冷却水出口12;所述壳体上盖6上设置润滑油进口13;所述壳体下盖8上设置润滑油出口,润滑油进口13主要用于添加润滑油,润滑油出口与油泵的进口连通,油泵将润滑油从润滑油出口处抽出后,经过三通将润滑油分配到主轴上下两侧的轴承处进行润滑,润滑后的润滑油流入到润滑油腔2中,与冷水腔3进行热交换进行冷却,随后再由润滑油出口出抽出,往复循环,整个外壳壳体一体化设计,设计合理,充分利用空间,连通大容量水冷箱和油箱环抱转子腔,进行降温,外侧全包覆水冷箱,接触面更大,能快速降低润滑油的温度,延长轴承的使用寿命,在壳体中段外侧设置支撑板4,用于连接安装外侧的润滑油腔的侧板和水冷腔的侧板,焊接连接更为牢固,承压能力和密封能力更强,并且定位安装方便。

23.相邻的所述润滑油腔2之间的支撑板4上设置润滑油通孔10,相邻的所述冷水腔3之间的支撑板4上设置冷却水通孔9,支撑板4用于连接安装外侧的润滑油腔2的外侧板和水冷腔3的外侧板,采用焊接连接更为牢固,承压能力和密封能力更强,并且定位安装方便,润滑油通孔10主要用于连通相邻的润滑油腔2,冷却水通孔9主要用于连通相邻的冷水腔3,润滑油和冷却水都能够分别流动连通,保证降温效果。

24.所述壳体上盖6上设置进料口5,进料口5与整根不锈钢管从上而下贯穿焊接,不锈

钢管作为输料通道,需要雾化的物料可以从进料口5处进行添加,不锈钢管作为输料通道14,物料输送到主轴带动的雾化盘处进行雾化,结构设计更为合理,占地空间小,无需单独再壳体外侧再设置进料管路。

25.具体安装工作过程如下:

26.本实用新型的壳体中段7加工出来后,在壳体中段7外侧焊接固定支撑板4,然后焊接润滑油腔2外侧的侧板,焊接完成以后要进行气密性试验,试验压力为0.3mpa,试验时间为30min,无泄漏的话进行外层水冷腔3的焊接,气密性试验同上步,进行粗加工,然后再焊接壳体上盖6、壳体下盖8,进行气密性试验之后,再进行粗加工,粗加工后进行时效处理,常在低温回火后(低温回火温度150-250℃)精加工前,把工件重新加热到100-150℃,保持20小时,以消除残余应力,稳定钢材组织和尺寸,然后再进行精加工,本实用新型的润滑油腔2之间通过润滑油通孔10进行连通,冷水腔3通过冷却水通孔9进行连通,润滑油腔环抱转子腔1,冷水腔3环抱润滑油腔2,通过环抱设置增加了接触面积,有效的利用了空间,可以使润滑油降温明显,增加轴承的使用寿命。

27.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1