一种钢筋阻锈型海水海砂混凝土及其制备方法与流程

1.本发明属于海水的处理利用技术领域,具体涉及一种钢筋阻锈型海水海砂混凝土及其制备方法。

背景技术:

2.随着我国海洋开发战略的部署和实施,近海港口、码头和岛礁建筑的建设发展迅速,巨大的混凝土需求量造成了河砂和淡水等原材料匮乏的难题。河砂供需矛盾的日趋严重导致其价格飞涨,乱采乱挖的现象屡见不鲜。然而,我国辽阔的海域拥有储量丰富的海水和海砂资源。若能用海砂和海水取代传统的河砂和淡水制备混凝土,则可降低成本、缓解河砂和淡水资源匮乏的难题。海水和海砂在混凝土中的应用无疑是缓解资源危机和缩减工程成本的一种有前景的选择,特别是在沿海和岛屿地区。海水和海砂的储量虽比淡水河砂富足,不过海水和海砂中的氯离子等多种腐蚀性离子含量较高,一旦错用或滥用势必会造成严重的后果。采用有效措施尽可能多地结合混凝土中的氯离子,是一种可行的、必要的方法。另外,阻锈剂在钢筋增强海水海砂混凝土结构中的应用,也可以降低腐蚀风险并提高耐久性。

3.近年来,层状双金属氢氧化物(水滑石)以其独特的离子交换性能和结构记忆效应,在水处理和环境保护等领域广泛用于降低离子含量,并且越来越多的学者开始研究其在混凝土改性中的应用。传统的海水海砂混凝土工作性能差、氯离子含量高、钢筋易腐蚀,目前还没有一种能有效利用海水海砂,同时对钢筋具有高效耐蚀作用,高流动性、高强度、高体积稳定性等综合性能优良的混凝土。

4.因此,需要提供一种针对上述现有技术不足的改进技术方案。

技术实现要素:

5.本发明的目的在于提供一种钢筋阻锈型海水海砂混凝土及其制备方法,用以解决传统的海水海砂混凝土工作性能差、氯离子含量高、钢筋易腐蚀的问题。

6.为了实现上述目的,本发明提供如下技术方案:

7.一种钢筋阻锈型海水海砂混凝土,以重量份数计,所述混凝土包括如下组分:

8.胶凝材料:水泥90-95份、硅灰5-10份;

9.还包括,海砂120-150份、石子220-260份、海水25-35份、亚硝酸盐0.3-0.7份、减水剂0.8-1.2份、膨胀剂3-6份、改性水滑石;

10.所述改性水滑石的质量占所述胶凝材料质量的5-8%。

11.在如上所述的钢筋阻锈型海水海砂混凝土,优选,所述海水中的氯离子浓度为16-18g/l,硫酸根离子的浓度为1-2g/l;

12.所述海砂中的氯离子浓度为0.1-0.2%。

13.在如上所述的钢筋阻锈型海水海砂混凝土,优选,所述亚硝酸盐为亚硝酸钙或亚硝酸钠。

14.在如上所述的钢筋阻锈型海水海砂混凝土,优选,所述膨胀剂为轻烧氧化镁。

15.在如上所述的钢筋阻锈型海水海砂混凝土,优选,所述改性水滑石中含有阻锈剂,所述阻锈剂为亚硝酸类阻锈剂。

16.一种钢筋阻锈型海水海砂混凝土的制备方法,所述制备方法包括如下步骤:

17.s1、预处理水滑石的制备

18.将水滑石置于坩埚中,进行煅烧,煅烧结束后将坩埚置于干燥器中冷却至室温,研磨并过筛后预处理水滑石,密封保存备用;

19.s2、改性水滑石的制备

20.配置亚硝酸盐溶液,将亚硝酸盐溶液与步骤s1中获得的预处理水滑石混合,在氮气环境下搅拌反应一段时间,之后将混合溶液离心,将沉淀烘干,冷却至室温后研磨并过筛得到改性水滑石;

21.s3、海水海砂混凝土的制备

22.将海水、水泥、硅灰、亚硝酸盐、膨胀剂和减水剂加入搅拌机中搅拌均匀;然后将步骤s2中得到的所述改性水滑石加入搅拌机中继续搅拌均匀;再将海砂和石子加入至搅拌机中,搅拌均匀后填入模具中振实并抹平,静置12-24h后脱模,养护后得到海水海砂混凝土。

23.在如上所述的钢筋阻锈型海水海砂混凝土的制备方法,优选,步骤s1中的所述煅烧的温度为450-600℃,升温速率为3-7℃/min,保温时间3-7h。

24.在如上所述的钢筋阻锈型海水海砂混凝土的制备方法,优选,步骤s2中的所述亚硝酸盐溶液的浓度为1.5-2.5mol/l;

25.所述预处理水滑石在所述亚硝酸盐溶液中的添加量为15-20g/l;

26.在氮气环境下所述搅拌反应时间为18-24h;

27.步骤s2中的所述亚硝酸盐为亚硝酸钠或亚硝酸钙。

28.在如上所述的钢筋阻锈型海水海砂混凝土的制备方法,优选,步骤s2中烘干温度为80-105℃,烘干时间为18-24h。

29.在如上所述的钢筋阻锈型海水海砂混凝土的制备方法,优选,步骤s3中,所述养护的条件为:在温度为15-25℃,相对湿度为90%以上的养护室内进行养护。

30.有益效果:

31.本发明的钢筋阻锈型海水海砂混凝土及其制备方法,具有如下优异效果:

32.1.成本低,经济和生态效益高。本发明混凝土的原材料直接采用资源丰富的海水和海砂代替了资源匮乏的淡水和河砂,避免了海水和海砂淡化等工序。不仅可以有效缓解沿海地区原材料资源匮乏的难题,还可以降低原材料的运距和成本,具有巨大的社会经济效益和生态保护效益。

33.2.混凝土工作性能好,强度高。在海水海砂混凝土中掺加了硅灰和减水剂,同时实现了混凝土的高致密和高流动性,使得海水海砂混凝土具备高强度,在海洋环境中更不容易被有害离子侵蚀。

34.3.混凝土工作性能稳定。在海水海砂混凝土中掺加了亚硝酸类无机盐,抑制了海水和海砂中有害离子与减水剂的竞争吸附作用,提高了混凝土的工作性能的稳定,保障了混凝土的连续生产和施工;同时,还提高了混凝土的钢筋阻锈性能。

35.4.混凝土体积稳定性高。在海水海砂混凝土中掺入了轻烧氧化镁膨胀剂,降低了

海水和海砂中有害离子对混凝土干燥收缩性能的不利影响,保证了混凝土在服役过程的体积稳定性。

36.5.混凝土钢筋阻锈性能优异,耐久性好。在海水海砂混凝土中加入了具有钢筋阻锈性能的改性水滑石,不仅可以吸附混凝土孔隙中液体的自由氯离子,还可以同时释放亚硝酸类阻锈剂,降低了海水海砂混凝土中钢筋的腐蚀风险,提高了钢筋混凝土的耐久性。

附图说明

37.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。其中:

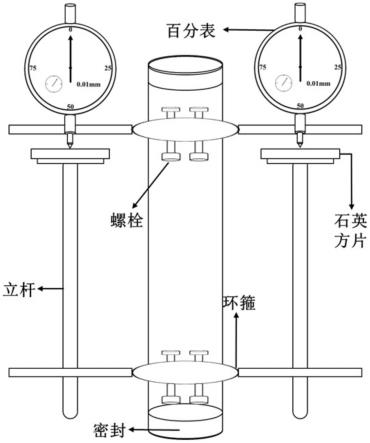

38.图1为本发明实施例1的干燥收缩测试装置结构图;

39.图2为本发明实验例1的电化学三电极测试原理图。

具体实施方式

40.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

41.下面将结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

42.本发明提供的钢筋阻锈型海水海砂混凝土及其制备方法,本技术中的混凝土主要应用于海洋建筑结构中,海水、海砂中携带大量的氯盐和硫酸盐,会对新拌混凝土工作性能造成不利影响。将改性水滑石掺入到混凝土中同时提高海水海砂混凝土中的氯离子结合能力和钢筋防腐能力。改性水滑石在混凝土孔隙溶液中不仅通过离子交换吸附自由氯离子,同时将层间的亚硝酸根阻锈剂释放到孔隙溶液中保护钢筋。

43.另外,辅助胶凝材料(硅灰)为无定型球状颗粒,不仅可以提高混凝土的工作性能,而且可以使混凝土更致密。本发明中选择掺入适量的亚硝酸无机盐,用以抑制海水和海砂中的硫酸盐对聚羧酸减水剂的竞争吸附作用,不仅实现了混凝土阻锈,而且有助于混凝土流动度改善。掺入适量的轻烧氧化镁膨胀剂,用以降低海水和海砂中的有害离子对干燥收缩性能的不利影响,轻烧氧化镁类膨胀剂具有水化反应温和、需水量少、膨胀反应可控及水化产物稳定等优势。

44.本发明提供的一种钢筋阻锈型海水海砂混凝土,以重量份数计,混凝土包括如下组分:

45.胶凝材料:水泥90-95份(比如91份、92份、93份、94份、94.5份)、硅灰5-10份(比如5份、6份、7份、8份、9份);胶凝材料总共为100份;

46.还包括,海砂120-150份(比如125份、130份、135份、140份、145份)、石子220-260份(比如225份、230份、235份、240份、245份、250份、255份)、海水25-35份(比如26份、28份、30份、32份、34份)、亚硝酸盐0.3-0.7份(比如0.35份、0.40份、0.45份、0.50份、0.55份、0.60份、0.65份)、减水剂0.8-1.2份(比如0.85份、0.90份、0.95份、1.05份、1.10份、1.15份)、膨胀剂3-6份(比如3.5份、4份、4.5份、5份、5.5份)、改性水滑石;

47.改性水滑石的质量占胶凝材料质量的5-8%(比如5.5%、6.0%、6.5%、7.0%、

7.5%)。

48.本发明的具体实施例中,水胶比为0.45-0.55,即海水与胶凝材料的比例为0.45-0.55(比如0.46、0.47、0.48、0.49、0.50、0.51、0.52、0.53、0.54)。

49.本发明的具体实施例中,亚硝酸盐占胶凝材料质量的0.3-0.7%,轻烧氧化镁膨胀剂占胶凝材料质量的3-6%,减水剂占胶凝材料质量的0.8-1.2%

50.海水海砂混凝土中不同的水胶比、减水剂掺量、膨胀剂掺量以及亚硝酸盐的掺量都会影响混凝土的工作性能、力学性能、体积稳定性以及混凝土中钢筋的耐腐蚀性能,最终影响钢筋混凝土结构的服役寿命,合理的改性水滑石掺量会更有利于提高混凝土中钢筋的耐腐蚀性能。

51.本发明的具体实施例中,水泥为普通硅酸盐水泥。

52.本发明的具体实施例中,减水剂为聚羧酸高效减水剂。减水剂和硅灰共同作用实现混凝土的高致密。

53.本发明的具体实施例中,海水中的氯离子浓度为16-18g/l(比如16.5g/l、17g/l、17.5g/l、18g/l),硫酸根离子的浓度为1-2g/l(比如1.2g/l、1.4g/l、1.6g/l、1.8g/l);海砂中的氯离子浓度为0.1-0.2%(比如0.12%、0.14%、0.16%、0.18%)。

54.本发明中的海水取自青岛市胶州湾海域,海砂取自青岛市胶州湾海域,氯离子和硫酸根离子浓度分别为17.8g/l和1.6g/l;海砂的氯离子浓度为0.152%。

55.本发明的具体实施例中,亚硝酸盐为亚硝酸钙或亚硝酸钠。本发明中选择掺入适量的亚硝酸类无机盐,用以抑制海水和海砂中的硫酸盐对聚羧酸减水剂的竞争吸附作用,从而提高混凝土的工作性能。

56.本发明的具体实施例中,膨胀剂为轻烧氧化镁。通过膨胀剂实现混凝土的高体积稳定性。

57.本发明的具体实施例中,改性水滑石中含有阻锈剂,阻锈剂为亚硝酸类阻锈剂。

58.本发明还提供了一种钢筋阻锈型海水海砂混凝土的制备方法,制备方法包括如下步骤:

59.s1、预处理水滑石的制备

60.将水滑石置于坩埚中,进行煅烧,煅烧结束后将坩埚置于干燥器中冷却至室温,研磨并过筛后得到预处理水滑石,密封保存备用;

61.本发明的具体实施例中,水滑石为商用镁铝碳酸根水滑石。

62.本发明的具体实施例中,步骤s1中的煅烧的温度为450-600℃(比如480℃、500℃、550℃、580℃),升温速率为3-7℃/min(比如4℃/min、5℃/min、6℃/min),保温时间3-7h(比如4h、5h、6h)。保温时间过短水滑石的层间水不能完全脱除,影响吸附阻锈剂离子亚硝酸根,时间过长会影响生产效率;水滑石的煅烧温度低于450℃时,水滑石的层间水和碳酸根离子不能完全脱除,并且水滑石的煅烧温度高于600℃时,水滑石会发生部分烧结,形成mgal2o4和mgo尖晶石固溶体,层状结构被完全破坏,不能通过再吸附阴离子重建层状结构。

63.s2、改性水滑石的制备

64.配置亚硝酸盐溶液,将亚硝酸钠溶液与步骤s1中获得的预处理水滑石混合,在氮气环境下搅拌反应一段时间,之后将混合溶液离心,将沉淀烘干,冷却至室温后研磨并过筛得到改性水滑石;

65.本发明的具体实施例中,步骤s2中的亚硝酸盐溶液的浓度为1.5-2.5mol/l(比如1.6mol/l、1.7mol/l、1.8mol/l、1.9mol/l、2.0mol/l、2.1mol/l、2.2mol/l、2.3mol/l、2.4mol/l);本发明的亚硝酸盐浓度范围可以加快预处理水滑石负载亚硝酸根离子的速度,浓度过高也不会增加太多亚硝酸根负载数量;亚硝酸盐为亚硝酸钠或亚硝酸钙。

66.预处理水滑石在亚硝酸盐溶液中的添加量为15-20g/l(比如16g/l、17g/l、18g/l、19g/l);

67.优选地,在氮气环境下搅拌反应时间为18-24h(比如19h、20h、21h、22h、23h)。

68.本发明的具体实施例中,步骤s2中烘干温度为80-105℃(比如85℃、90℃、95℃、100℃),烘干时间为18-24h(比如19h、20h、21h、22h、23h)。该烘干温度和时间下能够将离心后的沉淀在真空干燥箱中烘干至恒重。

69.s3、海水海砂混凝土的制备

70.将海水、水泥、硅灰、亚硝酸盐、膨胀剂和减水剂加入搅拌机中搅拌均匀;然后将步骤s2中得到的改性水滑石加入搅拌机中继续搅拌均匀;再将海砂和石子加入至搅拌机中,搅拌均匀后填入模具中振实并抹平,静置12-24h(比如14h、16h、18h、20h、22h)后脱模,养护后得到海水海砂混凝土。

71.本发明的具体实施例中,步骤s3中,养护的条件为:在温度为15-25℃(比如16℃、17℃、18℃、19℃、20℃、21℃、22℃、23℃、24℃),相对湿度为90%以上的养护室内进行养护。

72.本发明下述实施例和对照例中采用的水泥为山东山水水泥有限公司生产的p.o 52.5普通硅酸盐水泥;海砂取自青岛市胶州湾地区,细度模数为2.65,氯离子含量为0.152%;海水取自青岛市胶州湾地区,氯离子和硫酸根离子浓度分别为17.8g/l和1.6g/l;石子为青岛磊鑫集团公司生产的花岗岩碎石,粒径为5-20mm;硅灰为青岛市青建新型材料有限公司的硅灰;减水剂为江苏苏博特新材料有限公司生产的jm-pca(i)型聚羧酸高效减水剂;膨胀剂为安徽省庐江市古镇矿产产品有限公司生产的轻烧氧化镁膨胀剂;水滑石为北京爱丽汶森有限公司生产的镁铝碳酸根水滑石。

73.实施例1

74.本实施例提供的一种钢筋阻锈型海水海砂混凝土的原料配比如下:

75.水泥95份、海砂146份、石子260份、海水35份、硅灰5份、亚硝酸钙0.6份、减水剂1.2份、轻烧氧化镁5.5份、改性水滑石8份。

76.制备方法:

77.本实施例提供的一种钢筋阻锈型海水海砂混凝土的制备方法,包括以下步骤:

78.步骤1,称取50g水滑石置于坩埚中,设置马弗炉的目标温度为500℃、升温速率为4℃/min以及恒温时间为5h后进行煅烧,煅烧结束后将坩埚置于干燥器中冷却至室温,研磨并过筛后得到预处理水滑石,密封保存备用;

79.步骤2,配置2.0mol/l的亚硝酸钠溶液,将250ml亚硝酸钠溶液与5g步骤1中获得的预处理水滑石混合,在氮气环境下搅拌反应20h,之后将混合溶液离心,将沉淀在90℃下烘干20h,冷却至室温后研磨并过筛得到改性水滑石备用。

80.步骤3,称取水泥95份、海水35份、硅灰5份、亚硝酸钙0.6份、轻烧氧化镁5.5份、减水剂1.2份,加入混凝土搅拌机中搅拌均匀;然后称取8份步骤2中得到的高钢筋阻锈水滑

石,加入搅拌机中继续搅拌均匀;再称取146份海砂和260份石子加入搅拌机中继续搅拌,搅拌均匀后填入模具中振实并抹平,静置24h后脱模,移入温度为20℃,相对湿度为95%的养护室内进行养护,得到海水海砂混凝土。

81.性能测试:

82.1、按照《普通混凝土力学性能试验方法标准》(gb/t 50081-2002)测试本实施例中海水海砂混凝土的抗压强度。

83.2、将除了海砂和石子之外的所有原料加入到砂浆搅拌锅中,以速度为140

±

5r/min的搅拌速度进行低速搅拌30s,停止搅拌,再加入海砂,再以140

±

5r/min的搅拌速度低速搅拌180s混合搅拌后配置成水泥砂浆,按照《水泥胶砂流动度测定方法》(gb/t 2419-2005)测试本实施例中水泥砂浆的流动度。

84.3、称取除了海砂之外的原料加入到砂浆搅拌锅中,以速度为140

±

5r/min的搅拌速度进行低速搅拌30s,停止搅拌,加入海砂,再以140

±

5r/min的搅拌速度低速搅拌180s,将拌合物倒入定制的圆柱形模具中,放到振动台振实并抹平,24h后拆模,得到测试试件。

85.如图1所示,将待测试件的上下两个面用锡纸进行密封,将石英方片用热熔胶固定在立杆上,然后保持上下环箍的间距为200mm,将待测试件放进环箍中用螺栓固定,确保百分表的顶端抵在立杆上的石英方片上并可以自由变形。将组装好的试件移入温度为20℃,相对湿度为60%的恒温恒湿室并记下初始读数,30d后再次记下百分表的读数。

86.本实施例中制备的海水海砂混凝土的28d抗压强度为62.2mpa。

87.本实施例中海水海砂砂浆的流动度为265mm。

88.本实施例中海水海砂混凝土30d的干燥收缩量为445με。

89.实施例2

90.本实施例中与实施例1中原料组分配比不同,其他方法步骤与实施例1相同,在此不再赘述。

91.原料配比如下:水泥90份、海砂146份、石子260份、海水35份、硅灰10份、亚硝酸钙0.6份、减水剂1.2份、轻烧氧化镁5.5份、改性水滑石8份。

92.按照实施例1中的测试方法对本实施例中得到的海水海砂混凝土或砂浆进行性能测试。

93.本实施例中制备的海水海砂混凝土的28d抗压强度为66.5mpa。

94.本实施例中海水海砂砂浆的流动度为271mm。

95.本实施例中海水海砂混凝土30d的干燥收缩量为523με。

96.实施例3

97.本实施例中将步骤1中恒温时间更换为3h,其他方法步骤与实施例1相同,在此不再赘述。

98.按照实施例1中的测试方法对本实施例中得到的海水海砂混凝土或砂浆进行性能测试,性能数据见下表1。

99.实施例4

100.本实施例中将步骤2中亚硝酸钠溶液浓度更换为2.0mol/l,其他方法步骤与实施例1相同,在此不再赘述。

101.按照实施例1中的测试方法对本实施例中得到的海水海砂混凝土或砂浆进行性能

测试,性能数据见下表1。

102.实施例5

103.本实施例中步骤2中更换为将250ml亚硝酸钠溶液与4g步骤1中获得的预处理水滑石混合,其他方法步骤与实施例1相同,在此不再赘述。按照实施例1中的测试方法对本实施例中得到的海水海砂混凝土或砂浆进行性能测试,性能数据见下表1。

104.对照例1

105.本对照例与实施例1的区别在于省略硅灰,其他与实施例1相同,在此不再赘述。

106.按照实施例1中的测试方法对本对照例中得到的海水海砂混凝土或砂浆进行性能测试。

107.本对照例中制备的海水海砂混凝土的28d抗压强度为58.2mpa。

108.本对照例中海水海砂砂浆的流动度为194mm。

109.本对照例中海水海砂混凝土30d的干燥收缩量为950με。

110.对照例2

111.本对照例与实施例1的区别在于省略亚硝酸钙,其他与实施例1相同,在此不再赘述。

112.按照实施例1中的测试方法对本对照例中得到的海水海砂混凝土或砂浆进行性能测试。

113.本实施例中制备的海水海砂混凝土的28d抗压强度为60.3mpa。

114.本实施例中海水海砂砂浆的流动度为241mm。

115.本对照例中海水海砂混凝土30d的干燥收缩量为1126με。

116.对照例3

117.本对照例与实施例1的区别在于省略轻烧氧化镁,其他与实施例1相同,在此不再赘述。

118.按照实施例1中的测试方法对本对照例中得到的海水海砂混凝土或砂浆进行性能测试。

119.本实施例中制备的海水海砂混凝土的28d抗压强度为59.5mpa。

120.本实施例中海水海砂砂浆的流动度为258mm。

121.本对照例中海水海砂混凝土30d的干燥收缩量为1475με。

122.表1实施例和对照例中性能数据

[0123] 抗压强度/28d(mpa)流动度/mm干燥收缩量/με实施例162.2265445实施例266.5271523实施例360.3263455实施例461.2261448实施例561.8265455对照例158.2194950对照例260.32411126对照例359.52581475

[0124]

实验例1

[0125]

验证改性水滑石的阻锈性能;

[0126]

称取氯化钠35g、氢氧化钾19.6g、氢氧化钠2.4g、氢氧化钙2g,溶解于1l蒸馏水中,控制溶液ph值为13.4,获得与实施例1制备的海水海砂混凝土成分和碱度相近的模拟海水海砂混凝土孔隙溶液。

[0127]

将实施例1的未经养护的掺入有改性水滑石的海水海砂混凝土浇筑在q235碳钢表面制备得到工作电极,表面混凝土厚度为10mm,养护3d后浸泡在模拟海水海砂混凝土孔隙溶液中。

[0128]

性能测试:

[0129]

采用电化学方法测试钢筋的腐蚀情况,测试采用经典的由参比电极(饱和甘汞电极sce)、对电极(铂电极pt)和工作电极组成的三电极体系,原理图如图2所示。

[0130]

本实验例中测得钢筋腐蚀3d的工作电位为-212.1mv,钢筋腐蚀15d的工作电位为-294.2mv。

[0131]

对比实验

[0132]

钢筋浸泡在未掺加改性水滑石的模拟海水海砂混凝土孔隙溶液中,测试方法与上述测试方法相同。

[0133]

本对比实验中测得未掺入改性水滑石钢筋腐蚀3d的工作电位为-581.9mv,15d的工作电位为-655.8mv。

[0134]

由上述数据可知,相同腐蚀龄期下,改性水滑石可使模拟海水海砂混凝土孔隙溶液中钢筋的腐蚀电位变正。开路电位越正,钢筋锈蚀的概率越低,当ocp<400mv(vs.sce)时,钢筋锈蚀的可能性超过90%。因此,未掺入改性水滑石时,钢筋浸泡3d即发生腐蚀,而掺入改性水滑石后,钢筋浸泡15d仍未发生腐蚀。

[0135]

实验例2

[0136]

验证改性水滑石的氯离子结合能力;

[0137]

本实验例将实施例1中制备得到的海水海砂混凝土试块破碎、研磨、过筛后按照《混凝土中氯离子含量检测技术规程》(jgj/t 322-2013)测定氯离子结合能力。

[0138]

本实验例中海水海砂混凝土中的氯离子结合能力为0.73。

[0139]

对比实验

[0140]

本对比实验采用未添加改性水滑石的海水海砂混凝土,其他与实施例1中原料和制备方法相同。

[0141]

本对比实验中海水海砂混凝土中的氯离子结合能力为0.44。

[0142]

综上所述:海水海砂混凝土中掺加适量硅灰可以同时提高其抗压强度和流动性,掺加适量亚硝酸钙可以抑制海水和海砂中的硫酸根离子对聚羧酸减水剂的竞争吸附作用,掺加适量轻烧氧化镁可以降低海水和海砂中有害离子对混凝土体积稳定性的不利影响,掺加适量强氯离子结合、高阻锈的水滑石不仅可以结合海水海砂混凝土孔隙溶液中的自由氯离子,还可以通过释放阻锈剂阴离子显著提高钢筋的耐腐蚀性能。本发明的海水海砂混凝土具备高流动性、高强度、高体积稳定性和高耐腐蚀的性能,解决了海水、海砂资源在混凝土中应用的局限性;强氯离子结合、高钢筋阻锈水滑石兼具阻锈与除氯的双重功能,应用到海水海砂混凝土中具有广阔的发展前景,具体效果为:

[0143]

1.成本低,经济和生态效益高。本发明混凝土的原材料直接采用资源丰富的海水

和海砂代替了资源匮乏的淡水和河砂,避免了海水和海砂淡化等工序。不仅可以有效缓解沿海地区原材料资源匮乏的难题,还可以降低原材料的运距和成本,具有巨大的社会经济效益和生态保护效益。

[0144]

2.混凝土工作性能好,强度高。在海水海砂混凝土中掺加了硅灰和减水剂,同时实现了混凝土的高致密和高流动性,使得海水海砂混凝土具备高强度,在海洋环境中更不容易被有害离子侵蚀。

[0145]

3.混凝土工作性能稳定。在海水海砂混凝土中掺加了亚硝酸无机盐,抑制了海水和海砂中有害离子与减水剂的竞争吸附作用,提高了混凝土的工作性能的稳定,保障了混凝土的连续生产和施工。同时,还提高了混凝土的钢筋阻锈性能。

[0146]

4.混凝土体积稳定性高。在海水海砂混凝土中掺入了轻烧氧化镁膨胀剂,降低了海水和海砂中有害离子对混凝土干燥收缩性能的不利影响,保证了混凝土在服役过程的体积稳定性。

[0147]

5.混凝土钢筋阻锈性能优异,耐久性好。在海水海砂混凝土中加入了高钢筋阻锈的改性水滑石,不仅可以吸附混凝土孔隙液中的自由氯离子,还可以同时释放亚硝酸类阻锈剂,降低了海水海砂混凝土中钢筋的腐蚀风险,提高了钢筋混凝土的耐久性。

[0148]

以上所述仅为本发明的优选实施例,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1