一种内置文丘里管的油雾分离器及油雾分离系统的制作方法

1.本实用新型涉及油雾分离器技术领域,尤其是涉及一种内置文丘里管的油雾分离器及油雾分离系统。

背景技术:

2.现有市场的被动式油雾分离器在一些特定的工况点无法实现曲轴箱全时负压的情形,无法满足后续的更加严格的排放法规需求。

技术实现要素:

3.本实用新型提供了一种内置文丘里管的油雾分离器及油雾分离系统,以缓解现有市场的被动式油雾分离器在一些特定的工况点无法实现曲轴箱全时负压的问题。

4.为了缓解上述技术问题,本实用新型提供的技术方案在于:

5.一种内置文丘里管的油雾分离器,包括壳体、内置于所述壳体内的文丘里管、沿流体输送方向设置于所述文丘里管下游的管嘴;

6.所述壳体置有进气口和出气口;

7.所述文丘里管设置有大径端和小径端,所述小径端沿流体流动方向设置于所述大径端下游;所述大径端设置有文丘里管入口,所述小径端设置有文丘里管出口,文丘里管入口通过进气口与涡轮增压器出气端相连通;

8.所述管嘴与所述文丘里管的小径端间隔设置,所述管嘴设置有管嘴入口和管嘴出口,所述管嘴入口正对所述文丘里管出口,所述管嘴出口正对所述壳体出气口,通过出气口与涡轮增压器的进气端相连。

9.更进一步地;

10.所述油雾分离器设置有第一密封部;

11.所述第一密封部包括设置于所述文丘里管大径端的第一密封槽和设置于所述壳体内部的第一凸起,所述第一凸起压合于所述第一密封槽;

12.所述第一密封槽内设置有第一密封圈。

13.更进一步地;

14.所述第一密封部包括一环形板,所述壳体设置有第一台阶结构,所述环形板伸入所述第一台阶结构的低位,所述第一台阶结构用于限制所述文丘里管向远离所述管嘴的方向移动。

15.更进一步地;

16.所述油雾分离器设置有第二密封部;

17.所述第二密封部包括设置于所述管嘴的第二密封槽和盖设于所述第二密封槽上的所述第二凸起,所述第二凸起设置于所述壳体内;

18.所述第二密封槽内设置有第二密封圈。

19.更进一步地;

20.所述油雾分离器还设置有第一限位部,所述第一限位部包括设置于所述文丘里管的第一挡板和设置于所述壳体的第一限位槽;

21.所述第一挡板设置于所述第一密封部的下游,且伸入所述第一限位槽内。

22.更进一步地;

23.所述油雾分离器还设置有第二限位部,所述第二限位部包括设置于所述管嘴的第二挡板和设置于所述壳体的第二限位槽;

24.所述第二挡板设置于所述第二密封部的上游且伸入所述第二限位槽内。

25.更进一步地;

26.所述壳体包括外壳和盖板;

27.所述外壳形成有用于容纳文丘里管和管嘴的腔室。所述的盖板上设置有容纳并定位所述第一挡板的凹槽。

28.更进一步地;

29.所述第一限位槽和所述第二限位槽均设置于所述外壳内表面。

30.更进一步地;

31.所述壳体注塑成型。

32.一种油雾分离系统,包括上述的油雾分离器。

33.本实用新型中水冷式埋弧焊枪的有益效果分析如下:

34.本方案提供了一种内置文丘里管的油雾分离器,包括壳体、内置于壳体内的文丘里管、沿流体输送方向设置于文丘里管下游的管嘴;壳体置有壳体入口和壳体出口;文丘里管设置有大径端和小径端,小径端沿流体流动方向设置于大径端下游;大径端设置有文丘里管入口,小径端设置有文丘里管出口;管嘴与文丘里管的小径端间隔设置,管嘴设置有管嘴入口和管嘴出口,管嘴入口正对文丘里管出口,管嘴出口正对壳体出口。

35.本方案提供的内置文丘里管的油雾分离器,通过管嘴引入增压器端的压力,由文丘里管产生足够的负压,用于克服压力损失,将窜气通过管嘴进入增压器后端,保证曲轴箱压力在全部发动机工况都处于负压。

附图说明

36.为了更清楚地说明本实用新型具体实施方式或相关技术中的技术方案,下面将对具体实施方式或相关技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

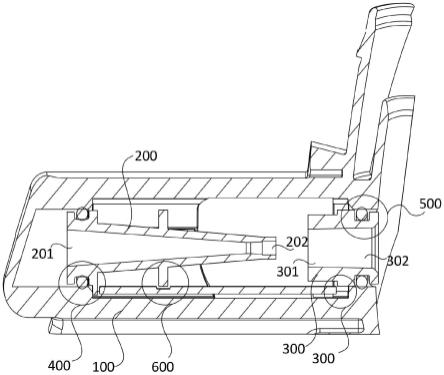

37.图1本内置文丘里管的油雾分离器的整体结构示意图;

38.图2为图1中第一密封部的放大图;

39.图3为图1中第二密封部的放大图;

40.图4为图1中第一限位部的放大图;

41.图5为图1中第二限位部的放大图。

42.图6本内置文丘里管的油雾分离器的侧面剖视示意图;

43.图标:100-壳体;101-盖板;200-文丘里管;300-管嘴;201-文丘里管入口;202-文丘里管出口;301-管嘴入口;302-管嘴出口;400-第一密封部;410-第一密封槽;420-第一凸

起;430-第一密封圈;411-环形板;500-第二密封部;510-第二密封槽;520-第二凸起;530-第二密封圈;600-第一限位部;610-第一挡板;620-第一限位槽;700-第二限位部;710-第二挡板;720-第二限位槽;800-进气口;900-出气口。

具体实施方式

44.本实施例提供了一种内置文丘里管200的油雾分离器,该包括壳体100、内置于壳体100内的文丘里管200、沿流体输送方向设置于文丘里管200下游的管嘴300;

45.壳体100置有进气口800和出气口900;

46.文丘里管200设置有大径端和小径端,小径端沿流体流动方向设置于大径端下游;大径端设置有文丘里管入口201,小径端设置有文丘里管出口202,文丘里管入口201通过进气口800与涡轮增压器出气端相连通;

47.管嘴300与文丘里管200的小径端间隔设置,管嘴300设置有管嘴300入口301和管嘴300出口302,管嘴300入口301正对文丘里管出口202,管嘴300出口302正对出气口900,通过出气口与涡轮增压器的进气端相连。

48.本方案提供的内置文丘里管200的油雾分离器,通过管嘴300引入增压器端的压力,由文丘里管200产生足够的负压,用于克服压力损失,将窜气通过管嘴300进入增压器后端,保证曲轴箱压力在全部发动机工况都处于负压。

49.通过以上的工作过程分析可知:本方案提供的油雾分离器可以实现曲轴箱全时负压,可以满足后续的更加严格的排放法规需求。

50.本方案提供的油雾分离器通过密封结构设计,实现了良好的密封效果,具体而言:

51.为了实现对文丘里管200的密封,油雾分离器设置有第一密封部400;具体请参见图1和图2。

52.第一密封部400包括设置于文丘里管200大径端的第一密封槽410和设置于壳体100内部的第一凸起420,第一凸起420压合于第一密封槽410;第一密封槽410设置为绕文丘里管200一周的环形槽体,其由两个环形壁体组合形成,第一密封槽410内设置有第一密封圈430。第一凸起420压合于第一密封圈430,第一密封圈430受挤压变形后填充于第一密封槽410,排出多余空气,从而实现良好的密封效果。

53.作为上述结构的变形形式,第一密封部400还可以是:第一密封槽410设置于壳体100内部,第一凸起420设置于文丘里管200大径端,同样的,第一密封槽410内设置第一密封圈430,第一凸起420压合于第一密封圈430,第一密封圈430受挤压变形后填充于第一密封槽410,排出多余空气,从而实现良好的密封效果。

54.更进一步地,为了实现文丘里管200横向方向的限位,具体而言:

55.第一密封部400包括一环形板411,壳体100设置有第一台阶结构,环形板411伸入第一台阶结构的低位,环形板411的沿管嘴300相反方向的运动由第一台阶的纵向壁面阻挡,从而实现对文丘里管200向远离管嘴300的方向移动的限制。

56.为了实现对管嘴300的密封,油雾分离器设置有第二密封部500;具体请参见图1和图3。

57.第二密封部500包括设置于管嘴300的第二密封槽510和盖设于第二密封槽510上的第二凸起520,第二凸起520设置于壳体100内;第二密封槽510内设置有第二密封圈530。

第二密封槽510设置为绕文丘里管200一周的环形槽体,其由两个环形壁体组合形成,第二密封槽510内设置有第二密封圈530。第二凸起520压合于第二密封圈530,第二密封圈530受挤压变形后填充于第二密封槽510,排出多余空气,从而实现良好的密封效果。

58.作为上述结构的变形形式,第二密封部500还可以是:第二密封槽510设置于壳体100内壁,第二凸起520设置于管嘴300外表面,同样的,第二密封槽510内设置第二密封圈530,第二凸起520压合于第二密封圈530,第二密封圈530受挤压变形后填充于第二密封槽510,排出多余空气,从而实现良好的密封效果。

59.为了实现对文丘里管200的更进一步的限位,油雾分离器还设置有第一限位部600,具体请参见图1和图4。

60.第一限位部600包括设置于文丘里管200的第一挡板610和设置于壳体100的第一限位槽620;第一挡板610设置于第一密封部400的下游,且伸入第一限位槽620内。

61.作为上述结构的变形形式,第一限位部600还可以是:第一挡板610设置于壳体100内壁,第一挡板610设置为向文丘里管200方向凸起。第一限位槽620设置于文丘里管200。

62.为了实现对管嘴300的限位,油雾分离器还设置有第二限位部700,具体请参见图1和图5。

63.第二限位部700包括设置于管嘴300的第二挡板710和设置于壳体100的第二限位槽720;第二挡板710设置于第二密封部500的上游且伸入第二限位槽720内。第二限位槽720的竖直壁面用于阻挡第二挡板710向文丘里管200方向移动。

64.本实施例的可选方案中,较为优选地:

65.请参见图1,壳体100包括外壳和盖板101;外壳形成有用于容纳文丘里管200和管嘴300的腔室。第一限位槽620和第二限位槽720均设置于外壳内表面。外壳注塑成型。

66.参见图6,盖板101上设置有容纳并定位所述第一挡板610的凹槽。在装配过程中,将文丘里管和管嘴通过壳体上的开口放置到安装位置后,安装盖板后,盖板上的凹槽定位第一挡板,使文丘里管的位置更为精确。盖板安装后,在可以开口处将盖板焊接在壳体上。

67.实施例二

68.本实施例提供了一种油雾分离系统,包括实施例1中的油雾分离器,因此具备实施例1中述及的一切有益效果,该种油雾分离器集成在缸盖上,以减少发动机附件个数,为了节约篇幅,在此不再赘述。

69.最后应说明的是:以上各实施方式仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施方式对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施方式所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施方式技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1