一种化合反应装置的制作方法

本技术属于新能源和化工合成,具体涉及一种用于二氧化碳加氢合成甲醇的化合反应装置。

背景技术:

1、目前,煤或天然气制甲醇是甲醇制备的主流技术,该技术的主要原理是煤气化或天然气重整获得一氧化碳和氢气合成气,合成气按设定比例进行催化反应合成甲醇。将工业尾气中二氧化碳利用起来与绿色或工业副产氢气合成绿色低碳甲醇,是近年来开始被逐渐关注并进入工业化应用的研究。具体的,二氧化碳加氢合成甲醇的主要技术路线有一步法和两步法:一步法是二氧化碳和氢气在催化剂作用下直接生产甲醇和水蒸汽;两步法是二氧化碳和氢气在逆水煤气催化剂作用下发生反应生成一氧化碳和水蒸汽,一氧化碳进一步和氢气在甲醇合成催化剂作用下生成甲醇。由于两步法合成甲醇催化剂技术相对较为成熟,因而受到较多关注和使用。

2、现有技术中,通过两步法合成甲醇,从反应流程上分为两个阶段,第一阶段是二氧化碳和氢气发生逆水煤气反应合成一氧化碳和水蒸汽为吸热反应,第二阶段时一氧化碳和氢气合成甲醇为放热反应。两个阶段的吸热和放热独立进行控制,这就使得整套反应系统的能耗水平较高、整体经济性较差,且整套反应系统复杂。

技术实现思路

1、为了解决上述全部或部分问题,本实用新型目的在于提供一种化合反应装置,以降低能耗,同时,简化整个装置的结构。

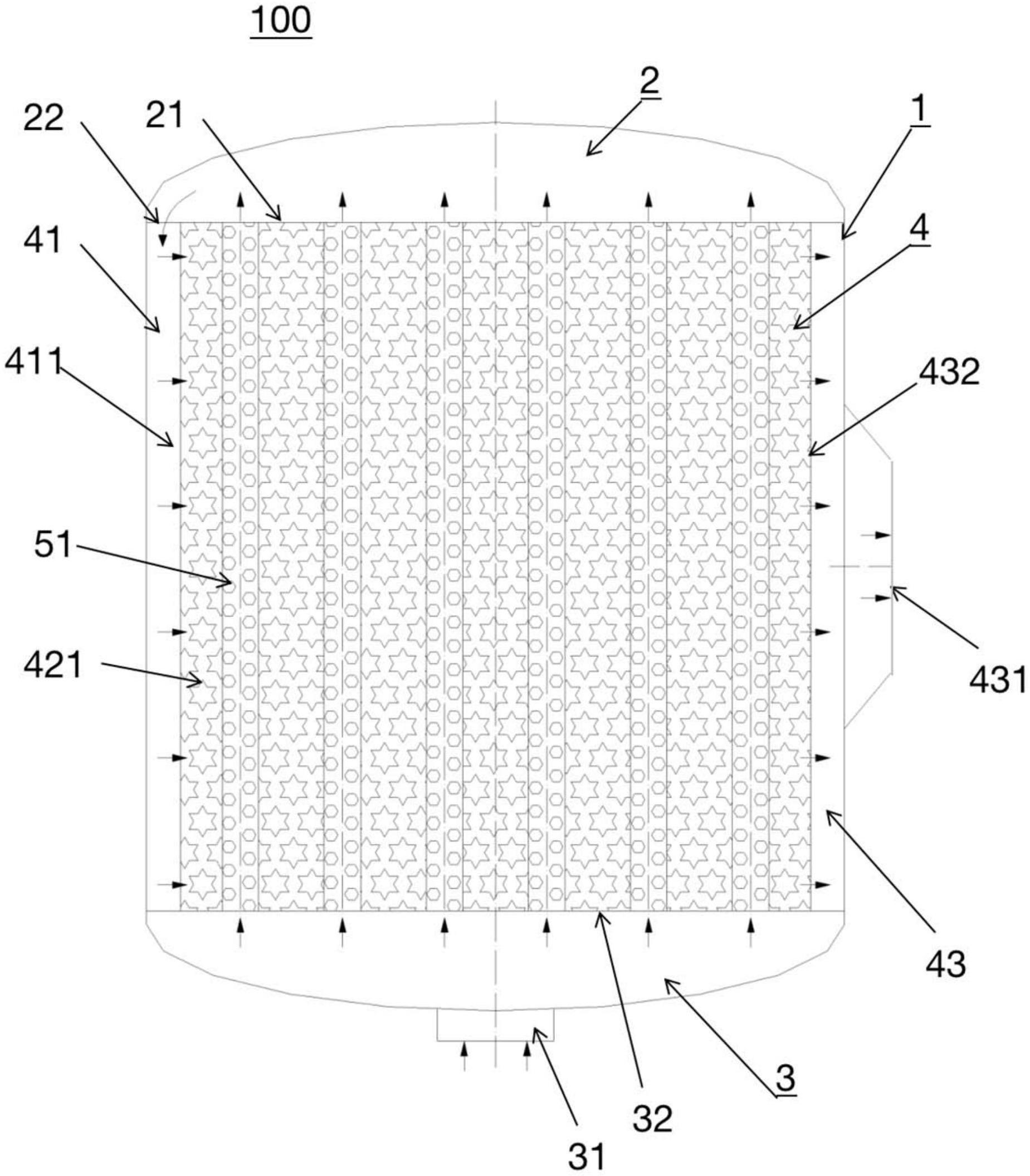

2、本实用新型提供了一种化合反应装置,包括壳体,其内部形成有密闭空间,壳体的内部设有上管箱、下管箱、反应层以及催化剂料管,上管箱位于密闭空间的顶部位置;下管箱位于密闭空间的低部位置,下管箱上形成有原料气入口;反应层位于上管箱与下管箱之间;催化剂料管设置于反应层内,同时,催化剂料管的两端分别与下管箱与上管箱相连通;其中,反应层沿横向依次包括第一产物气室、催化剂填充室以及第二产物气室,上管箱与第一产物气室相连通,第二产物气室上设有产物气出口,催化剂料管内用于填充第一催化剂,催化剂填充室内用于填充有第二催化剂。

3、在一些实施例中,催化剂料管竖直设置于反应层内,且,催化剂料管与反应层内不连通。

4、在一些实施例中,包括多个催化剂料管。

5、在一些实施例中,多个催化剂料管自壳体的中心向外沿周向分布设置。

6、在一些实施例中,下管箱包括下管板,下管板上形成有若干个下通气孔,各催化剂料管的一端分别与各下通气孔密封固定。

7、在一些实施例中,上管箱包括上管板,上管板上形成有若干个上通气孔,各催化剂料管的另一端分别与各上通气孔密封固定。

8、在一些实施例中,上管板的位于第一产物气室的一侧形成有过气孔,过气孔与第一产物气室连通。

9、在一些实施例中,第一产物气室包括第一均压板,第一均压板的边缘分别与上管板、下管板和壳体密封固定连接,第一均压板上形成有与催化剂填充室相连通的通气孔。

10、在一些实施例中,第二产物气室包括第二均压板,第二均压板的边缘分别与上管板、下管板和壳体密封固定连接,第二均压板上形成有与催化剂填充室相连通的通气孔。

11、在一些实施例中,通气孔设置为若干个。

12、由上述技术方案可知,本实用新型的化合反应装置通过对吸热和放热的结合使用,使得化合反应装置的能耗降低,同时,本实用新型实施例的化合反应装置的结构简单,使用方便。

技术特征:

1.一种化合反应装置,其特征在于,包括壳体,其内部形成有密闭空间,所述壳体的内部设有上管箱、下管箱、反应层以及催化剂料管,所述上管箱位于所述密闭空间的顶部位置;所述下管箱位于所述密闭空间的低部位置,所述下管箱上形成有原料气入口;所述反应层位于所述上管箱与所述下管箱之间;所述催化剂料管设置于所述反应层内,同时,所述催化剂料管的两端分别与所述下管箱与所述上管箱相连通;其中,所述反应层沿横向依次包括第一产物气室、催化剂填充室以及第二产物气室,所述上管箱与所述第一产物气室相连通,所述第二产物气室上设有产物气出口,所述催化剂料管内用于填充第一催化剂,所述催化剂填充室内用于填充有第二催化剂。

2.根据权利要求1所述的化合反应装置,其特征在于,所述催化剂料管竖直设置于所述反应层内,且,所述催化剂料管与所述反应层内不连通。

3.根据权利要求2所述的化合反应装置,其特征在于,包括多个所述催化剂料管。

4.根据权利要求3所述的化合反应装置,其特征在于,多个所述催化剂料管自所述壳体的中心向外沿周向分布设置。

5.根据权利要求3所述的化合反应装置,其特征在于,所述下管箱包括下管板,所述下管板上形成有若干个下通气孔,各所述催化剂料管的一端分别与各所述下通气孔密封固定。

6.根据权利要求5所述的化合反应装置,其特征在于,所述上管箱包括上管板,所述上管板上形成有若干个上通气孔,各所述催化剂料管的另一端分别与各所述上通气孔密封固定。

7.根据权利要求6所述的化合反应装置,其特征在于,所述上管板的位于所述第一产物气室的一侧形成有过气孔,所述过气孔与所述第一产物气室连通。

8.根据权利要求6所述的化合反应装置,其特征在于,所述第一产物气室包括第一均压板,所述第一均压板的边缘分别与所述上管板、所述下管板和所述壳体密封固定连接,所述第一均压板上形成有与所述催化剂填充室相连通的通气孔。

9.根据权利要求8所述的化合反应装置,其特征在于,所述第二产物气室包括第二均压板,所述第二均压板的边缘分别与所述上管板、所述下管板和所述壳体密封固定连接,所述第二均压板上形成有与所述催化剂填充室相连通的通气孔。

10.根据权利要求9所述的化合反应装置,其特征在于,所述通气孔设置为若干个。

技术总结

本技术涉及一种化合反应装置,其包括壳体,其内部形成有密闭空间,壳体的内部设有上管箱、下管箱、反应层以及催化剂料管,上管箱位于密闭空间的顶部位置;下管箱位于密闭空间的低部位置,下管箱上形成有原料气入口;反应层位于上管箱与下管箱之间;催化剂料管设置于反应层内,同时,催化剂料管的两端分别与下管箱与上管箱相连通;其中,反应层沿横向依次包括第一产物气室、催化剂填充室以及第二产物气室,上管箱与第一产物气室相连通,第二产物气室上设有产物气出口,催化剂料管内用于填充第一催化剂,催化剂填充室内用于填充有第二催化剂。本技术的化合反应装置能够降低能耗,同时,简化整个装置的结构。

技术研发人员:李永旺,马志刚,纳宏波,徐海涛,马超,孙波

受保护的技术使用者:北京国能中电节能环保技术股份有限公司

技术研发日:20221222

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!