涂布的切割金属体及其生产方法与流程

背景技术:

1、本发明涉及生产切割金属体的方法,包括提供金属体、随后施加含金属的粉末、进行合金形成的热处理以及使用选自以下组的方法对合金化的金属体进行分割:切断、用几何定义的刀刃进行机加工和水力切割。本发明还涉及其中在生产切割金属体之后用浸出剂进行处理的方法。此类方法的一个应用领域是催化剂的生产。除了允许将合金形成限制在金属泡沫的上层的热处理的温度状况外,本发明方法的一个特有特征是使用创造性的分割方法来生产切割金属体,以提供具有特别有利性质的催化剂。本发明还涉及能够通过本发明方法获得的金属体,该金属体用作例如载体和结构部件以及用于催化剂技术,并且涉及通过本发明方法获得的催化剂在化学转化中的用途。

2、现有技术

3、从现有技术,例如从wo2019057533a1中已知生产合金化的金属泡沫体的方法。其中,将金属粉末施加到泡沫状金属体,然后在泡沫状金属体和金属粉末的接触区域中进行热处理以形成合金。wo2019057533a1公开了可以选为泡沫状金属体和金属粉末的多种金属和金属组合,并且也公开了合金形成的热处理的性能的一般细节和镍泡沫上铝粉的处理的一些具体实施例。

4、本发明与wo2019057533a1的技术教导不同,尤其是在合金形成的热处理的条件方面和生产切割金属体的分割方法方面。

5、合金形成的热处理的条件对合金形成的程度有影响。在高温下的热处理导致在金属体的更深区域中形成合金,而在较低温度下的热处理仅导致在金属体的上部区域中形成合金,在金属主体内部留下非合金化的区域。由于金属体中非合金化的区域的持久性在对应金属体的许多用途中至关重要,因此需要确保这一点的方法。本发明的方法满足了这一需要。

6、结合本发明进行的实验研究表明,用于生产切割金属体的分割方法对所获得的催化剂的性质有影响:如果采用不合适的分割方法,则尤其会对所获得的催化剂的活性产生不利影响。由于许多实际用途都需要高活性催化剂,因此需要适合其生产的方法。本发明的方法满足了这一需要。

7、本发明

8、本发明的方法包括以下步骤:

9、(a)提供金属体a;

10、(b)将含金属的粉末mp施加到金属体a,以便获得金属体ax;

11、(c)对金属体ax进行热处理以在金属体a的金属部分与含金属的粉末mp的金属部分之间实现合金形成,以便获得金属体b;

12、(d)分割金属体b,以便获得切割金属体mz;

13、其中步骤(d)中金属体b的分割采用选自以下组的分割方法:

14、切断、用几何定义的刀刃进行机加工、水力切割;

15、并且其中金属体ax的热处理中的最高温度在680-715℃的范围内;

16、并且其中在680-715℃的温度范围内的热处理的总持续时间在5秒与240秒之间;

17、并且其中金属体a由镍、钴、钴镍合金、镍铁合金、镍铬合金或铜制成;

18、并且其中含金属的粉末mp包括粉状铝、粉状铬、铝和铬的粉状合金或其组合;

19、并且其中在步骤(a)中使用的金属体是金属泡沫体、金属网、金属非织造物、金属编织物或金属网状物。

20、本发明的方法允许将合金形成限制在金属体的上层,使得非合金化的区域保留在金属体的中心区域。这些非合金化的区域的存在尤其会影响所获得的金属体的化学和机械稳定性。

21、在本发明方法的步骤(a)中使用的金属体是金属泡沫体、金属网、金属非织造物、金属编织物或金属网状物。

22、在优选实施方案中,在步骤(a)中使用的金属体是金属泡沫体。

23、在本发明方法的步骤(a)中使用的金属体由镍、钴、钴镍合金、镍铁合金、镍铬合金或铜制成。

24、在优选实施方案中,在步骤(a)中使用的金属体由镍制成。

25、在优选实施方案中,在步骤(a)中使用的金属体是由镍制成的金属泡沫体。

26、在本发明方法的步骤(a)中使用的金属体可以具有任何期望的形状,例如立方体、长方体、圆柱形等。

27、在优选实施方案中,在步骤(a)中使用的金属体是长方体。

28、在优选实施方案中,在步骤(a)中使用的金属体是由镍制成的长方体金属泡沫体。

29、结合本发明,将金属泡沫体理解为表示泡沫状金属体。例如,在以下文献中描述了泡沫形式的金属体:ullmann's encyclopedia of industrial chemistry,“metallicfoams”节,发布于15.07.2012,doi:10.1002/14356007.c16_c01.pub2。具有不同形态学性质(孔径和形状、层厚度、面积密度、几何表面积、孔隙率等)的金属泡沫原则上是合适的。金属泡沫a优选具有在400-1500g/m2的范围内的密度,400-3000μm、优选400-800μm的孔径,以及在0.5-10mm、优选1.0-5.0mm的范围内的厚度。生产可以以本身已知的方式进行。例如,由有机聚合物制成的泡沫可以涂覆有金属组分,然后通过热解除去聚合物,产生金属泡沫。对于用金属或其前体涂覆,由有机聚合物制成的泡沫可以与含有该金属的溶液或悬浮液接触。这可以通过例如喷涂或浸渍来完成。也可以通过化学气相沉积(cvd)进行沉积。例如,聚氨酯泡沫可以涂覆有金属,然后对聚氨酯泡沫进行热解。适合于生产泡沫形式的成形体的聚合物泡沫优选具有在100-5000μm、更优选450-4000μm、特别是450-3000μm的范围内的孔径。合适的聚合物泡沫优选具有5-60mm、更优选10-30mm的层厚度。合适的聚合物泡沫优选具有300-1200kg/m3的密度。比表面积优选在100-20000m2/m3的范围内,更优选1000至6000m2/m3。孔隙率优选在0.50-0.95的范围内。

30、在优选实施方案中,在步骤(a)中使用的金属体是金属泡沫体,该金属泡沫体具有100-20000m2/m3、优选1000-6000m2/m3的bet比表面积。

31、在进一步优选实施方案中,在步骤(a)中使用的金属体是金属泡沫体,其中形成泡沫的壁的金属层的厚度在10μm与100μm之间的范围内。形成泡沫的壁的金属层的厚度可以通过对泡沫的横截面的标准显微镜研究来确定。

32、在进一步优选实施方案中,在步骤(a)中使用的金属体是金属泡沫体,该金属泡沫体具有0.50-0.95的孔隙率。

33、作为在本发明方法的步骤(a)中用作金属体的金属网,可以使用由对应金属制成的惯常市售网。在优选实施方案中,在步骤(a)中使用的金属体是其中网眼的宽度在50μm与500μm之间的范围内的金属网。

34、作为在本发明方法的步骤(a)中用作金属体的金属编织物,可以使用由对应地交织的金属线制成的惯常市售编织物。在优选实施方案中,在步骤(a)中使用的金属体是金属编织物,其中线的厚度在50μm与500μm之间的范围内。

35、作为在本发明方法的步骤(a)中用作金属体的金属网状物,可以使用由对应地编织的金属线制成的惯常市售网状物。在优选实施方案中,在步骤(a)中使用的金属体是金属网状物,其中线的厚度在50μm与500μm之间的范围内。

36、金属非织造物是市售的。它们通常由短金属纤维组成,这些短金属纤维首先压在一起,然后烧结。作为在本发明方法的步骤(a)中用作金属体的金属非织造物,可以使用由对应金属纤维制成的惯常市售非织造物。在优选实施方案中,在步骤(a)中使用的金属体是金属非织造物,该金属非织造物由具有在50μm与500μm之间的范围内的厚度的纤维制成。

37、在本发明方法的步骤(b)中可以以各种方式施加含金属的粉末mp,例如通过轧制或浸渍将金属体a与含金属的粉末mp的组合物接触,或者通过喷涂、分散或倾倒施加含金属的粉末mp的组合物。用于此目的的含金属的粉末mp的组合物可以是悬浮液或粉末的形式。

38、在本发明方法的步骤(b)中将含金属的粉末mp的组合物实际施加到金属体a之前优选的是用粘结剂对金属体a的预先浸渍。该浸渍可以例如通过在粘结剂上喷涂或将金属体a浸入粘结剂中来完成,但不限于这些选项。一旦完成了浸渍,就可以将含金属的粉末mp的组合物施加到这样制备的金属体a。

39、或者,可以在一个步骤中施加含金属的粉末mp的组合物和粘结剂。为此,要么在施加之前将含金属的粉末mp的组合物悬浮在液态粘结剂本身中,要么将含金属的粉末mp的组合物和粘结剂悬浮在辅助流体f中。

40、粘结剂是一种可以在100-400℃的温度范围内通过热处理完全转化为气态产物的组合物,并且包含促进含金属的粉末mp的组合物在金属体上的粘附的有机化合物。有机化合物优选选自以下组:聚乙烯亚胺(pei)、聚乙烯吡咯烷酮(pvp)、乙二醇、这些化合物的混合物。特别优选的是pei。聚乙烯亚胺的分子量优选在10000-1300000g/mol的范围内。聚乙烯亚胺(pei)的分子量优选在700000-800000g/mol的范围内。

41、辅助流体f必须能够形成含金属的粉末mp的组合物和粘结剂的悬浮液,并且能够在100-400℃的温度范围内通过热处理完全转化为气态产物。辅助流体f优选选自以下组:水、乙二醇、pvp和这些化合物的混合物。当使用辅助流体时,通常将粘结剂悬浮在水中,浓度在1重量%至10重量%的范围内,然后将含金属的粉末mp的组合物悬浮在该悬浮液中。

42、在本发明方法的步骤(b)中使用的含金属的粉末mp以及粉状金属组分还可以含有有助于增加流动性或耐水性的添加物。此类添加物必须在100-400℃的温度范围内通过热处理完全转化为气态产物。在本发明方法的步骤(b)中使用的含金属的粉末mp包括选自以下组的一种或多种粉状金属组分:粉状铝、粉状铬、铝和铬的粉状合金、或其组合。优选地,在本发明方法的步骤(b)中使用的含金属的粉末mp包括作为唯一金属组分的(i)铝粉,或(ii)铬粉,或(iii)粉状铝和粉状铬的混合物,或(iv)铝和铬的粉状合金。更优选地,在本发明方法的步骤(b)中使用的含金属的粉末mp包括作为唯一金属组分的粉状铝。在进一步优选实施方案中,在本发明方法的步骤(b)中使用的含金属的粉末mp是粉状铝。

43、含金属的粉末mp的组合物优选具有在80重量%至99.8重量%的范围内的金属组分含量。这里优选的是其中金属组分颗粒具有不小于5μm且不大于200μm的粒径的组合物。特别优选的是其中95%的金属组分颗粒具有不小于5μm且不大于75μm的粒径的组合物。可能是这样的情况:除了元素形式的金属组分外,组合物还含有氧化形式的金属组分。该氧化部分通常是氧化化合物的形式,例如氧化物、氢氧化物和/或碳酸盐。氧化部分的质量比例通常在金属粉末组合物的总质量的0.05重量%至10重量%的范围内。

44、所施加的含金属的粉末mp的质量在金属体ax的总质量中所占的比例通常在5重量%与60重量%之间的范围内。在本发明的优选实施方案中,所施加的含金属的粉末mp的质量在金属体ax的总质量中所占的比例在10重量%与50重量%之间的范围内,更优选在20重量%与40重量%之间的范围内。

45、在本发明方法的步骤(c)中,进行热处理以实现一种或多种合金的形成。为了将合金形成限制在金属泡沫的上部区域并且在金属泡沫的内部留下非合金化的区域,相对严格的温度控制是必要的。

46、在本发明方法的步骤(c)中,对金属体ax进行热处理,以在金属体a的金属部分与含金属的粉末mp的金属部分之间实现合金形成,以便获得金属体b,金属体ax的热处理中的最高温度在680-715℃的范围内,并且在680-715℃的温度范围内的热处理的总持续时间在5秒与240秒之间。

47、热处理包括通常逐渐加热金属体ax,然后冷却至室温。热处理在惰性气体或还原条件下进行。还原条件理解为表示存在包括氢气和至少一种在反应条件下是惰性的气体的混合物,一个合适的实例是含有50体积%的n2和50体积%的h2的气体混合物。所使用的惰性气体优选为氮气。加热可以在例如带式炉中完成。合适的加热速率在10-200k/min的范围内,优选20-180k/min。在热处理期间,通常首先将温度从室温升高到约300-400℃,并且在此温度下从涂层中除去水分和有机成分,时间约2-30分钟,之后将温度升高直到在680-715℃的范围内,并且在金属体ax的金属部分与含金属的粉末mp的组合物的金属部分之间进行合金形成,之后金属体通过在大约200℃的温度下与气体环境接触而淬火。

48、对于根据本发明所涉及的金属,为了将合金形成限制在金属体的上部区域并且在内部留下非合金化的区域,有必要使步骤(c)中金属体ax的热处理中的最高温度在680-715℃的范围内,而且在680-715℃的温度范围内的热处理的总持续时间在5秒与240秒之间。热处理的持续时间可以在一定程度上补偿最高处理温度的水平,反之亦然,但是当热处理中的最高温度在680-715℃温度之外和/或在680℃与715℃之间的温度范围内的热处理的持续时间在5-240秒的范围之外时,发现在金属体的上部区域中实现合金形成同时在金属泡沫的内部留下非合金化的区域的实验的次数急剧下降。如果最高温度过高和/或金属体在最高温度的区域中停留时间过长,这可能导致合金形成进入金属体的最低深度,从而没有非合金化的区域留下。如果最高温度过低和/或金属体在最高温度的区域停留的时间不够长,则合金形成根本不开始。如果为金属体a和含金属的粉末mp选择根据本发明所涉及的金属以外的材料,则尽管在680℃与715℃之间的温度范围内进行5-240秒的时间的热处理,同样会导致要么没有获得合金形成,要么泡沫内部没有留下非合金化的区域。

49、在优选实施方案中,金属泡沫体b与金属泡沫体a的质量的比值v(v=m(金属泡沫体b)/m(金属泡沫体a))在1.1∶1至1.5∶1的范围内。在进一步优选实施方案中,金属泡沫体b与金属泡沫体a的质量的比值v(v=m(金属泡沫体b)/m(金属泡沫体a))在1.2∶1至1.4∶1的范围内。

50、在优选实施方案中,在步骤(a)中使用的金属体是金属泡沫体,其中形成泡沫的壁的金属层的厚度在10μm与100μm之间的范围内。此外,在该实施方案中,在步骤(c)中在热处理之后获得的合金层的厚度在3-30μm的范围内。形成泡沫的壁的金属层的厚度和其上任选地存在的合金层的厚度可以通过对泡沫的横截面的标准显微镜研究来确定。

51、在本发明方法的步骤(d)中,对金属体b进行分割以便获得切割金属体mz,这使用选自以下组的分割方法来完成:切断、用几何定义的刀刃进行机加工、水力切割。

52、结合本发明进行的实验研究表明,用于金属体的分割的方法对可用其获得的催化剂的性质有影响。已经发现,从切断、用几何定义的刀刃进行机加工和水力切割的组选择分割方法可以获得具有特别有利性质的催化剂。

53、用于本发明的目的的合适的分割方法以以下标准定义:

54、-根据2013年8月发布的din 8588-0的切断,包括以下方法:

55、o剪切切割

56、o刀切割

57、o咬合切割(bite cutting)

58、o裂开

59、o撕裂

60、o折断

61、-根据2003年9月发布的din 8589-1至8589-9的用几何定义的刀刃进行机加工,包括以下方法:

62、o车削(din 8589-1)

63、o钻孔、钻埋头孔/扩孔(countersinking/counterboring)、铰孔(reaming)(din8589-2)

64、o铣削(din 8589-3)

65、o刨削、修刨(shaping)(din 8589-4)

66、o拉削(broaching)(din 8589-5)

67、o锯削(din 8589-6)

68、o锉削、粗锉(din 8589-7)

69、o用刷状工具进行机加工(din 8589-8)

70、o刮削、凿切(din 8589-9)

71、-根据2010年发布的sn214001的水力切割。

72、用于分割金属体b的方法优选选自以下列表:

73、-剪切切割

74、-刀切割

75、-咬合切割

76、-裂开

77、-刻痕和折断

78、-锯削

79、-水力切割

80、特别优选地,金属体b通过刀切割来分割。

81、结合本发明所获得的实验结果另外表明,当切割金属体mz的切割表面积(ca)与体积(v)的比值r=ca/v为r>0.5时,根据本发明的分割方法的选择对可用其得到的催化剂的性质具有特别有利的影响。

82、这里的切割表面积(ca)是指通过本发明方法的步骤(d)中的分割而产生的切割金属体的表面部分。这里假设切割金属体中未填充金属的间隙完全用金属填充,也就是说,例如泡沫中的孔隙被完全填充,并且通过本发明方法的步骤(d)中的分割而产生的切割金属体的表面在相应的切割平面上是光滑的。

83、v是指切割金属体的体积,这里也假设切割金属体中未填充金属的间隙完全用金属填充,也就是说,例如泡沫中的孔隙已被完全填充。

84、切割表面积(ca)与体积(v)的比值r=ca/v具有1/长度的量纲,但为简单起见,此处表示为无量纲数。

85、在本发明的优选实施方案中,在分割步骤(d)中获得的至少一半的切割金属体mz的切割表面积(ca)与体积(v)的比值r=ca/v为r>0.5。在本发明的特别优选的实施方案中,在分割步骤(d)中获得的超过90%的切割金属体mz的切割表面积(ca)与体积(v)的比值r=ca/v为r>0.5。

86、在进一步的方面,本发明还包括具有以下步骤(e)的方法:用浸出剂处理切割金属体mz以便获得催化活性金属体k。用浸出剂处理切割金属体mz用于至少部分地溶解所施加的含金属的粉末mp的组合物的金属组分以及金属泡沫体的金属部分与含金属的粉末mp的组合物的金属部分之间的合金,从而将它们从金属体中除去。通常,用浸出剂处理从金属体中除去所施加的含金属的粉末mp的组合物的金属组分以及金属体的金属部分与含金属的粉末mp的组合物的金属部分之间的合金的总质量的30重量%至70重量%。在本发明方法的步骤(e)中用浸出剂处理切割金属体mz之后,所施加的含金属的粉末mp的组合物的金属组分的比例在催化活性金属体k的总质量的3重量%与30重量%之间。所使用的浸出剂通常是naoh、koh、lioh或其混合物的碱性水溶液,但是也可以使用用于现有技术中已知的型催化剂的其他浸出剂。在用浸出剂处理中的温度通常保持在20-120℃的范围内。用浸出剂处理的持续时间通常在5分钟至8小时的范围内。金属组分的合适选择允许将由于用浸出剂进行处理所获得的金属体用作催化剂,例如wo2019057533a1中公开的。

87、在优选实施方案中,用浸出剂处理切割金属体mz是在20-120℃的范围内的温度下进行5分钟至8小时的范围内的时间,浸出剂是具有1重量%与30重量%之间的naoh浓度的naoh水溶液。

88、在一些实施方案中,催化活性金属体k可以通过用其他金属进行后掺杂在进一步的步骤(f)中进行改性;这些掺杂元素,也称为促进剂元素,优选选自过渡金属。对于后掺杂,金属体用待施加的掺杂元素的优选水溶液进行处理。为了不损坏金属体,掺杂溶液通常具有≥4的ph。可以向待施加的掺杂元素的溶液中添加化学还原组分,以使溶解的掺杂元素在金属体上还原沉积。用于改性的优选掺杂元素选自由mo、pt、pd、rh、ru、cu或其混合物组成的组。例如,在wo2019/057533第20至25页中描述了合适的掺杂方法。

89、在步骤(e)中活化的和在步骤(f)中任选地后掺杂的金属体可以立即用作催化剂或储存。为了防止表面氧化过程和相关联的催化活性降低,金属体在活化之后优选储存在水下。

90、在进一步的方面,本发明还涵盖可通过本发明方法中的一种方法获得的金属体。

91、可通过本发明方法中的一种方法获得的活化的和任选地掺杂的金属体可以用作许多的有机化合物催化化学反应的催化剂,特别是例如加氢、异构化、水合、氢解、还原胺化、还原烷基化、脱氢、氧化、脱水和重排,并且特别是加氢反应。本发明的催化剂原则上非常适合于由型金属催化剂催化的所有加氢反应。本发明的催化剂的优选用途是羰基化合物、烯烃、芳环、腈和硝基化合物的选择性加氢方法。具体的实例是羰基的加氢、硝基加氢成胺、多元醇的加氢、腈加氢成胺,例如脂肪腈加氢成脂肪胺、醇的脱水,还原烷基化、烯烃加氢成烷烃和叠氮化物加氢成胺。特别优选的是在羰基化合物的加氢中的用途。

92、因此,在进一步的方面,本发明涵盖可通过本发明方法中的一种方法获得的活化的和任选地掺杂的金属体的作为化学转化的催化剂的用途,优选选自加氢、异构化、水合、氢解、还原胺化、还原烷基化、脱氢、氧化、脱水和重排的化学转化。

93、实施例

94、1.向金属体施加金属粉末组合物

95、首先将40g粘结剂溶液(水溶液中2.5重量%的聚乙烯亚胺)喷涂到两个扁平形金属泡沫体中的每一个金属泡沫体上,这两个金属泡沫体由镍制成并且具有1000g/m2的每单位面积重量和580μm的平均孔径(制造商:aatm,1.9mm×300mm×860mm)。紧随其后的是向金属体施加(大约400g/m2)在具有3重量%的粉状蜡(熔点在140-160℃范围内)的混合物中的干粉状铝(粒径d99=90μm)。

96、2.蜡组分的熔化和再凝固

97、然后将两个金属泡沫体在实验室烘箱中加热至160℃,然后冷却回室温。

98、3.用于合金形成的热处理

99、然后将两个金属泡沫体在烧结带式炉(制造商:sarnes)中在氮气气氛下进行用于合金形成的热处理。在该处理中,将炉在15min的过程内从室温加热至715℃。在680℃与715℃之间的温度范围内的热处理的总持续时间为120s。然后通过在200℃下与氮气气氛接触来对金属泡沫进行淬火。

100、4.金属体的分割

101、随后将烧结的金属泡沫体分割成切割金属体。这是通过在惰性气体(n2)下用激光器切割金属泡沫体中的一个金属泡沫体来完成的。trumpf制造的并且具有5kw的最大功率的nd:yag激光器用于此目的。除惰性气体(n2)之外,采用冷却气体(n2)来防止金属泡沫煅烧。激光器用于从金属泡沫体中切割出4mm×4mm的片。这提供了具有4mm×4mm×1.9mm(长、宽、高)的尺寸的切割金属泡沫体。

102、用刀对其他金属泡沫体进行切割。这是通过首先在一个轴上用几个旋转刀在一个方向上切割金属泡沫体,形成具有4mm宽的金属体条而不是齿的梳状结构来完成的。然后在一个轴上用旋转刀以4mm的距离依次横向切割这些金属体条。这提供了具有4mm×4mm×1.9mm(长、宽、高)的尺寸的切割金属泡沫体。

103、5.活化

104、在下一步骤中通过用浸出剂处理对切割金属泡沫体进行活化。为此,金属间相中存在的铝部分通过用naoh水溶液(10重量%)处理从金属间相中浸出,(将切割金属泡沫体的悬浮液在naoh水溶液(10重量%)中在30分钟的时间内从室温加热至55℃,之后将温度保持在55℃30分钟)。然后除去碱,并且用水清洗切割金属泡沫体约一小时,以便得到活化催化剂。

105、6.活性的测量

106、然后对这些活化催化剂进行它们的活性方面的研究。为此,将通过激光切割获得的催化剂与通过刀切割获得的催化剂进行比较。

107、对1-己烯在搅拌釜反应器中加氢为正己烷进行试验。在h2消耗的基础上对该反应的过程进行监测。

108、条件:

109、63g 1-己烯

110、250g异丙醇

111、1.5g催化剂

112、7.5巴h2

113、30℃

114、1500rpm

115、结果:

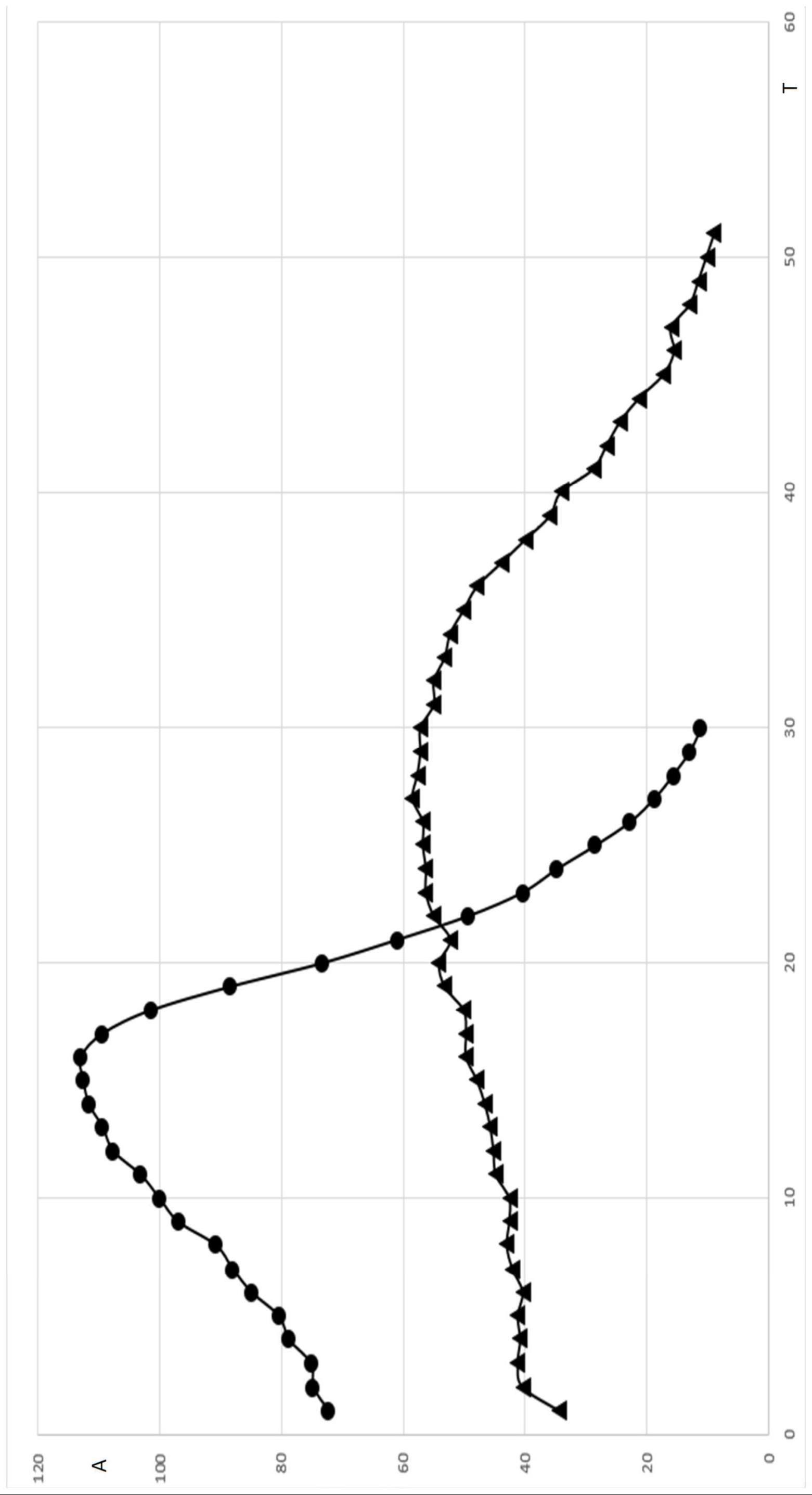

116、与用通过激光切割获得的催化剂相比,用通过刀切割获得的催化剂的加氢进行得显著更快。结果如图1所示:刀切割的催化剂(圆形),激光切割的催化剂(三角形)。

117、纵坐标:活性,单位为[mlh2/(min×gcat)

118、横坐标:时间(一个时间单位对应于5min)

119、7.其他结果:

120、与上文所示的用由镍制成的金属泡沫体进行的实验相对应的用由钴制成的金属泡沫体进行的实验产生了在质量上相同的结果:与用通过激光切割获得的催化剂相比,用通过刀切割获得的催化剂的加氢进行得显著更快。

技术实现思路

- 还没有人留言评论。精彩留言会获得点赞!