一种三氟化硼络合物的裂解装置及方法与流程

本发明涉及硼同位素分离的,具体涉及一种三氟化硼络合物的裂解装置及方法。

背景技术:

1、自然界硼有两种稳定的同位素硼-10和硼-11,其天然丰度分别为19.8%和80.2%。硼-10的热中子俘获截面远大于硼-11,具有很强的中子吸收功能和防辐射功能,在核发电领域的核辐射屏蔽、国防工业领域的能源供给和中子防护得到大量应用。因此在核工业中硼-10被广泛地应用于制造热中子计数管、反应堆控制棒和热中子屏蔽材料,并在医学上用于治疗神经胶质瘤和黑色素瘤;三氟化硼-11电子特气在工业生产上有很多方面的应用,可用于电子工业和光纤工业,在半导体制造过程中三氟化硼-11是重要的离子注入气,同时作为硼掺杂剂用于硅离子布植方面,生产出的芯片具有高集成、高密度特点,且体积小、性能优越。核级硼-10酸和三氟化硼-11电子特气均被列入工业和信息化部发布的《重点新材料首批次应用示范指导目录》(2021年版)。国内高丰度硼同位素主要依靠进口,限制了我国高新技术的发展,随着现代科技的进步,世界范围内对高丰度硼-10、硼-11的需求量越来越大,因此,改进硼同位素分离技术具有极高的经济价值和社会价值。

2、现有的生产硼同位素的方法主要有五种:三氟化硼低温蒸馏法、三氟化硼化学交换精馏法、离子交换树脂法、激光分离法、电磁法。三氟化硼化学交换精馏法是目前世界上生产硼同位素的主要方法,其具有较高的单级硼同位素分馏系数 (1.03左右),目前已达到了工业化生产规模。

3、现有技术中,三氟化硼-苯甲醚络合物(简称三氟化硼络合物)裂解方法为:三氟化硼-苯甲醚络合物泵入裂解塔进料口,在裂解塔内下落过程中受到塔身中下部加热区域的加热,少部分三氟化硼-苯甲醚络合物发生裂解,剩余大部分三氟化硼-苯甲醚络合物与裂解出的苯甲醚一起落入塔底的再沸器,络合物在再沸器内长时间受热发生裂解。裂解工序的主要裂解力量为再沸器,裂解出的苯甲醚不能及时排出再沸器,在高温条件下长时间不均匀受热,导致苯甲醚易分解成苯酚和乙烯,降低苯甲醚的纯度,影响硼同位素分离效果。苯酚在通常温度下为固体,容易造成硼同位素分离系统管道的堵塞,进而导致整个生产系统的瘫痪,给工业生产造成巨大的损失。因此,需要寻找一种适于三氟化硼-苯甲醚络合物裂解的装置及方法,以提高裂解效率、降低成本、提高生产安全性。

技术实现思路

1、本发明所解决的技术问题:现有技术中,三氟化硼-苯甲醚络合物的裂解力量为再沸器,导致裂解出的苯甲醚不能及时排出再沸器,在高温条件下长时间不均匀受热,导致苯甲醚易分解成苯酚和乙烯,降低苯甲醚的纯度,影响硼同位素分离效果。且容易造成硼同位素分离系统管道的堵塞,进而导致整个生产系统的瘫痪,给工业生产造成巨大的损失。

2、针对上述技术问题,本发明提供了一种基于三氟化硼-苯甲醚络合物的裂解装置及方法。本发明采用连续进料法,在保证三氟化硼-苯甲醚络合物的裂解率的同时,缩短苯甲醚在高温阶段的存留时间,降低苯甲醚自身热分解程度,保持苯甲醚纯度,大幅提高苯甲醚的利用率及生产安全性,从而保证生产能够连续稳定进行。

3、具体来说,本发明提供了如下技术方案:

4、第一方面,本发明提供了一种三氟化硼络合物的裂解装置,包括连续式进料系统11、升膜预热器4、降膜预热器5、分离室6、裂解塔1、气液分离器14、除杂塔10和苯甲醚储罐15;

5、所述连续式进料系统11与升膜预热器4相连接,升膜预热器4与降膜预热器5相连接,降膜预热器5依次与分离室6和裂解塔1相连接,裂解塔1依次与除杂塔10和苯甲醚储罐15相连接,裂解塔1与气液分离器14相连接。

6、在一些实施方案中,升膜预热器4的换热式列管内径为10~15mm。

7、在一些实施方案中,升膜预热器4的换热式列管长度为3~5m。

8、在一些实施方案中,降膜预热器5的换热式列管内径为10~15mm。

9、在一些实施方案中,降膜预热器5的换热式列管长度为3~5m。

10、在一些实施方案中,气液分离器14中循环冷媒的温度在5~25℃。

11、在一些实施方案中,所述裂解塔1的顶部安装有冷凝器3;裂解塔1的底部连接有常温冷却器8,常温冷却器8与低温冷却器9相连接,低温冷却器9连接有除杂塔10,除杂塔10与苯甲醚储罐15相连接。

12、在一些实施方案中,升膜预热器4的顶部、降膜预热器5的顶部和分离器6的顶部通过三氟化硼气体循环管道a12相连接;裂解塔顶部冷凝器3的顶部和气液分离器14的顶部通过三氟化硼气体循环管道b13相连接;三氟化硼气体循环管道a12和三氟化硼气体循环管道b13相互连接。

13、在一些实施方案中,裂解塔1为填料塔、筛板塔或泡罩塔。

14、在一些实施方案中,裂解塔1内所用填料为孔板波纹填料、蒙乃尔规整填料或不锈钢316l规整填料。

15、在一些实施方案中,连续式进料系统11含有三氟化硼络合物储存系统。

16、在一些实施方案中,升膜预热器4、降膜预热器5和分离室6中分别设置有气体质量流量计。

17、在一些实施方案中,裂解塔塔顶冷凝器3设置有液体流量计;以控制循环冷媒流速,以便更精确地调控冷凝器温度。

18、第二方面,本发明提供了一种利用所述的三氟化硼络合物的裂解装置裂解三氟化硼络合物的方法,具体包括以下步骤:

19、(1)将三氟化硼络合物泵入升膜预热器4,再通过降膜预热器5,对三氟化硼络合物完成预加热和前期裂解;裂解出的三氟化硼气体进入气液分离器14;

20、(2)未裂解的三氟化硼络合物与微量三氟化硼气体进入分离室6进行气液充分分离,三氟化硼气体进入气液分离器14;

21、(3)未裂解的三氟化硼络合物进入裂解塔1,裂解得到三氟化硼气体和苯甲醚;三氟化硼气体经过裂解塔顶部冷凝器3冷却至室温后进入气液分离器14;苯甲醚从裂解塔1底部排出,降温纯化后,最后进入苯甲醚储罐15;

22、(4)进入气液分离器14的三氟化硼气体进入三氟化硼-10气体储罐7。

23、在一些实施方案中,升膜预热器4的温度为110~130℃。

24、在一些实施方案中,升膜预热器4的温度为120~130℃。

25、在一些实施方案中,降膜预热器5的温度是130~150℃。

26、在一些实施方案中,降膜预热器5的温度是140~150℃。

27、在一些实施方案中,裂解塔1的温度为150~160℃。

28、在一些实施方案中,裂解塔1的温度为155~158℃。

29、在一些实施方案中,裂解塔1的压力范围为0.6~1.2bar。

30、在一些实施方案中,裂解塔1的压力范围为0.8~1.0bar。

31、在一些实施方案中,三氟化硼-苯甲醚络合物在升膜预热器4的换热式列管内的流速为30~100l/h。

32、在一些实施方案中,三氟化硼-苯甲醚络合物在升膜预热器4的换热式列管内的流速为60~100 l/h。

33、在一些实施方案中,三氟化硼-苯甲醚络合物在升膜预热器4的换热式列管内的流动时间为30~100 s。

34、在一些实施方案中,三氟化硼-苯甲醚络合物在升膜预热器4的换热式列管内的流动时间为50~80s。

35、在一些实施方案中,在降膜预热器5的换热式列管内的流速为30~100l/h。

36、在一些实施方案中,在降膜预热器5的换热式列管内的流速为60~100 l/h。

37、在一些实施方案中,在降膜预热器5的换热式列管内的流动时间为30~100 s。

38、在一些实施方案中,在降膜预热器5的换热式列管内的流动时间为50~80s。

39、在一些实施方案中,苯甲醚从裂解塔1底部排出,依次通过常温冷却器8和低温冷却器9后,降温后进入除杂塔10进行纯化,最后进入苯甲醚储罐15。

40、本发明的有益效果

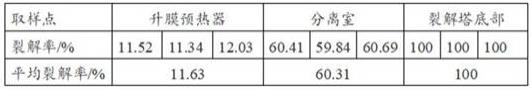

41、本发明采用连续式进料工艺,将三氟化硼-苯甲醚络合物一次性通过较高换热系数的升膜预热器、降膜预热器,受热均匀且受热温度低、受热时间短,裂解效率高,再经裂解塔的二次加热,保证到达裂解塔底部的络合物全部裂解为三氟化硼气体和苯甲醚。本发明的三氟化硼络合物的裂解装置在保证三氟化硼-苯甲醚络合物完全裂解的同时,缩短了苯甲醚在高温阶段的存留时间,降低了苯甲醚自身热分解程度,保持了苯甲醚纯度,大幅度提高了苯甲醚的利用率,从而保障硼同位素产品连续稳定生产。

- 还没有人留言评论。精彩留言会获得点赞!