SCR脱硝装置的喷氨控制方法、装置、介质和电子设备与流程

scr脱硝装置的喷氨控制方法、装置、介质和电子设备

技术领域

1.本公开涉及火电厂热工自动化领域,具体地,涉及一种scr脱硝装置的喷氨控制方法、装置、介质和电子设备。

背景技术:

2.随着火电厂污染物排放标准的日趋严格,燃煤机组的污染物排放控制成为了燃煤发电企业环保管理工作的重要内容。scr脱硝技术是当前世界上应用最多、最有成效的一种烟气脱硝技术,在实际运行过程中,喷氨量的控制尤为关键,增加喷氨量有利于降低nox排放浓度,但氨逃逸率会随之增加,进而易造成下游空预器因硫酸氢铵沉积而堵塞和腐蚀,还可能造成电除尘极线积灰、除尘布袋黏灰等不利影响。电厂急需提升喷氨控制的质量,以提高机组运行的安全性与经济性,进一步提高机组的综合竞争力。

技术实现要素:

3.本公开的目的是提供一种scr脱硝装置的喷氨控制方法、装置、介质和电子设备,以减少scr出口nox排放浓度的偏差,从而减少氨逃逸量,提高脱硝系统运行水平。

4.为了实现上述目的,本公开第一方面提供一种scr脱硝装置的喷氨控制方法,所述方法包括:

5.根据scr出口nox浓度和预设的nox浓度给定值,确定矫正氨需量;

6.根据scr入口nox浓度和烟气量,确定理论氨需量;

7.根据所述scr脱硝装置的运行状态信息,确定前馈量;

8.根据所述理论氨需量、所述矫正氨需量、以及所述前馈量,确定喷氨总阀门的开度,以控制所述喷氨总阀门动作。

9.可选地,所述方法还包括:

10.获取每一喷氨分区对应的nox浓度和o2浓度;

11.根据所述喷氨分区对应的nox浓度和o2浓度,确定所述喷氨分区的喷氨阀门的目标调节量;

12.根据所述目标调节量,控制所述喷氨分区对应的喷氨子阀门动作。

13.可选地,所述根据所述喷氨分区对应的nox浓度和o2浓度,确定所述喷氨分区的喷氨阀门的目标调节量,包括:

14.确定每一所述喷氨分区对应的nox浓度和o2浓度的比值;

15.根据所述比值的平均值,确定所述目标调节量。

16.可选地,所述根据scr出口nox浓度和预设的nox浓度给定值,确定矫正氨需量,包括:

17.根据预先确定的scr出口nox浓度、预设的nox浓度给定值和矫正氨需量之间的对应关系,确定与当前scr出口nox浓度和所述nox浓度给定值对应的矫正氨需量。

18.可选地,所述根据scr入口nox浓度和烟气量,确定理论氨需量,包括:

19.通过以下公式确定理论氨需量:

20.w=(c

e-c

p

)*l*n

21.其中,w为所述理论氨需量,ce为所述scr入口nox浓度,c

p

为所述nox浓度给定值,l为所述烟气量,n为氨氮摩尔比。

22.可选地,所述运行状态信息,包括以下状态子参数中的至少一者:

23.机组负荷、总风量、总煤量、炉膛氧量、磨煤机启停信号、给煤机启停信号、磨煤机入口一次风量、冷热一次风门开度、二次风门开度、氨逃逸浓度、scr出入口cems运行信号、喷氨分区稀释风量、仪表测量信号。

24.本公开第二方面提供一种scr脱硝装置的喷氨控制装置,所述装置包括:

25.第一确定模块,用于根据scr出口nox浓度和预设的nox浓度给定值,确定矫正氨需量;

26.第二确定模块,用于根据scr入口nox浓度和烟气量,确定理论氨需量;

27.第三确定模块,用于根据所述scr脱硝装置的运行状态信息,确定前馈量;

28.第四确定模块,用于根据所述理论氨需量、所述矫正氨需量、以及所述前馈量,确定喷氨总阀门的开度,以控制所述喷氨总阀门动作。

29.可选地,所述装置还包括:

30.获取模块,用于获取每一喷氨分区对应的nox浓度和o2浓度;

31.第五确定模块,用于根据所述喷氨分区对应的nox浓度和o2浓度,确定所述喷氨分区的喷氨阀门的目标调节量;

32.控制模块,用于根据所述目标调节量,控制所述喷氨分区对应的喷氨子阀门动作。

33.可选地,所述第五确定模块,包括:

34.第一确定子模块,用于确定每一所述喷氨分区对应的nox浓度和o2浓度的比值;

35.第二确定子模块,用于根据所述比值的平均值,确定所述目标调节量。

36.可选地,所述第一确定模块用于通过以下方式确定矫正氨需量:

37.根据预先确定的scr出口nox浓度、预设的nox浓度给定值和矫正氨需量之间的对应关系,确定与当前scr出口nox浓度和所述nox浓度给定值对应的矫正氨需量。

38.可选地,所述第二确定模块用于通过以下公式确定理论氨需量:

39.w=(c

e-c

p

)*l*n

40.其中,w为所述理论氨需量,ce为所述scr入口nox浓度,c

p

为所述nox浓度给定值,l为所述烟气量,n为氨氮摩尔比。

41.可选地,所述运行状态信息,包括以下状态子参数中的至少一者:

42.机组负荷、总风量、总煤量、炉膛氧量、磨煤机启停信号、给煤机启停信号、磨煤机入口一次风量、冷热一次风门开度、二次风门开度、氨逃逸浓度、scr出入口cems运行信号、喷氨分区稀释风量、仪表测量信号。

43.本公开第三方面提供一种非暂时性计算机可读存储介质,其上存储有计算机程序,该程序被处理器执行时实现本公开第一方面提供的所述方法的步骤。

44.本公开第四方面提供一种电子设备,包括:

45.存储器,其上存储有计算机程序;

46.控制器,所述计算机程序被控制器执行时,实现本公开第一方面提供的所述方法

的步骤。

47.在上述技术方案中,根据scr出口nox浓度和预设的nox浓度给定值,确定矫正氨需量;根据scr入口nox浓度和烟气量,确定理论氨需量;根据scr脱硝装置的运行状态信息,确定前馈量;根据理论氨需量、矫正氨需量、以及前馈量,确定喷氨总阀门的开度,以控制喷氨总阀门动作。如此,可以减少scr出口nox排放浓度的偏差,从而减少氨逃逸量,全面提升喷氨控制品质,提高机组运行的安全性与经济性,也有利于更好控制scr出口nox排放浓度,提高机组的综合竞争力。

48.本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

49.附图是用来提供对本公开的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本公开,但并不构成对本公开的限制。在附图中:

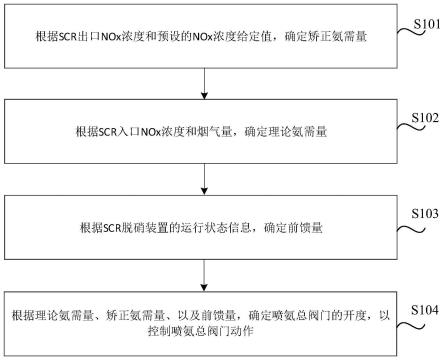

50.图1是本公开一示例性实施例提供的scr脱硝装置的喷氨控制方法的流程图;

51.图2是本公开一示例性实施例提供的单台机组单侧scr出入口nox/o2浓度在线实时监测系统;

52.图3是本公开一示例性实施例提供的多个测量点共用一台控制机柜的系统示意图;

53.图4是本公开一示例性实施例提供的scr脱硝装置的喷氨控制装置的框图;

54.图5是本公开一示例性实施例提供的电子设备的框图。

具体实施方式

55.以下结合附图对本公开的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本公开,并不用于限制本公开。

56.需要说明的是,本公开中所有获取信号、信息或数据的动作都是在遵照所在地国家相应的数据保护法规政策的前提下,并获得由相应装置所有者给予授权的情况下进行的。

57.图1是本公开一示例性实施例提供的scr脱硝装置的喷氨控制方法的流程图。如图1所示,该方法可以包括s101至s104。

58.s101,根据scr出口nox浓度和预设的nox浓度给定值,确定矫正氨需量。

59.示例性地,scr出口nox浓度可以通过在scr出口处设置的nox浓度检测装置获取,nox浓度给定值可以由工作人员根据实际情况进行设置,用以稳定scr出口nox浓度。

60.s102,根据scr入口nox浓度和烟气量,确定理论氨需量。

61.示例性地,scr入口nox浓度可以通过在scr入口处设置的nox浓度检测装置获取,烟气量可以通过预先设置的烟气检测装置获取。nox浓度检测可基于一种实时、多点、原位式安装仪表采集nox数据的同测技术,以保证数据采集的实时性、同源性,从根本上解决采集nox数据延迟的问题,真正实现智能喷氨,且该类仪表维护量较小。

62.s103,根据scr脱硝装置的运行状态信息,确定前馈量。

63.示例性地,运行状态信息可以包括磨煤机启停信号、冷热一次风量、磨组启停信号、给煤机启停信号、单台磨启停信号。磨煤机启停信号比测量信号(如scr入口nox浓度、

scr出口nox浓度)快,可以用于实现智能前馈。在接收到磨煤机启停信号的情况下,可以根据冷热一次风量、磨组启停信号、给煤机启停信号、单台磨启停信号,确定前馈量,例如,可以预先根据历史冷热一次风量、磨组启停信号、给煤机启停信号、单台磨启停信号的数据建立一个前馈量确定模型,该模型用于确定磨煤机启停时nox的前馈量。如此,通过确定出的前馈量,可以增强对于scr出口nox浓度的控制适应性,保证低负荷下scr自动的投入率,以降低nox浓度的波动,增强控制的稳定性。

64.s104,根据理论氨需量、矫正氨需量、以及前馈量,确定喷氨总阀门的开度,以控制喷氨总阀门动作。

65.示例性地,可采用串级脱硝控制策略,主调控制器的输出值为矫正氨需量,可以根据scr出口nox浓度和预设的nox浓度给定值,根据过往运行数据所计算的pid参数,得到输出值(即矫正氨需量),并将输出值输入副调节控制器;副调节控制器可根据scr入口nox浓度和烟气量,确定理论氨需量,并根据scr脱硝装置的运行状态信息,确定前馈量,以根据矫正氨需量、前馈量和理论氨需量得出副调节的给定值,副调节给定值为供氨流量调节信号,用于指示喷氨总阀门的开度,以控制喷氨总阀门动作。如此,通过对scr区域总体工况进行预测和反馈,可以保证系统的动态特性,消除现场调节阀门流量特性对调节性能的影响,实现动态氨氮摩尔比控制,保证脱硝系统安全稳定经济运行。通过前馈量的引入,可以克服燃烧系统惯性,降低nox浓度波动,增强控制稳定性,杜绝因波动引起的nox浓度超标,以减少氨逃逸、避免喷氨量与实际需求值之间出现较大的差异。

66.在上述技术方案中,根据scr出口nox浓度和预设的nox浓度给定值,确定矫正氨需量;根据scr入口nox浓度和烟气量,确定理论氨需量;根据scr脱硝装置的运行状态信息,确定前馈量;根据理论氨需量、矫正氨需量、以及前馈量,确定喷氨总阀门的开度,以控制喷氨总阀门动作。如此,可以减少scr出口nox排放浓度的偏差,从而减少氨逃逸量,全面提升喷氨控制品质,提高机组运行的安全性与经济性,也有利于更好控制scr出口nox排放浓度,提高机组的综合竞争力。

67.可选地,本公开提供的scr脱硝装置的喷氨控制方法,还可以包括:

68.获取每一喷氨分区对应的nox浓度和o2浓度;

69.根据喷氨分区对应的nox浓度和o2浓度,确定喷氨分区的喷氨阀门的目标调节量;

70.根据目标调节量,控制喷氨分区对应的喷氨子阀门动作。

71.示例性地,图2是本公开一示例性实施例提供的单台机组单侧scr出入口nox/o2浓度在线实时监测系统,在调节喷氨总阀门的开度后,可以通过调节每一喷氨分区(如图2虚线框所示)上喷氨分区管道上对应设置的喷氨子阀门,实现每个分区喷氨量调平,其中,a为喷氨格栅、b为反应器。图3是本公开一示例性实施例提供的多个测量点共用一台控制机柜的系统示意图。如图3所示,可以将单侧scr出口烟道1沿宽度方向均匀分成虚拟的5个测区,每个测区布置一个现场独立取样测量分析单元,分别为第一测量分析单元11、第二测量分析单元12、第三测量分析单元13、第四测量分析单元14、第五测量分析单元15,与喷氨分区一一对应设置,测量各分区的nox、o2浓度。

72.其中,根据喷氨分区对应的nox浓度和o2浓度,确定喷氨分区的喷氨阀门的目标调节量,可包括:

73.确定每一喷氨分区对应的nox浓度和o2浓度的比值;

74.根据比值的平均值,确定目标调节量。

75.示例地,平均值和各喷氨分区对应的目标调节量之间的关系可以被预先设置,如此,通过该关系,根据实时确定出的平均值,则可确定各喷氨分区对应的目标调节量。如此,测量各分区的nox/o2浓度,借助scr出口nox/o2浓度平均值,从而确定各分区喷氨偏差调节目标值,可以确保确定出的目标调节量的准确性,实现每个分区喷氨量调平。

76.可选地,在s101中,根据scr出口nox浓度和预设的nox浓度给定值,确定矫正氨需量,可包括:

77.根据预先确定的scr出口nox浓度、预设的nox浓度给定值和矫正氨需量之间的对应关系,确定与当前scr出口nox浓度和nox浓度给定值对应的矫正氨需量。

78.示例性地,scr出口nox浓度、预设的nox浓度给定值和矫正氨需量之间的对应关系可以通过试验被预先标定,在确定与当前scr出口nox浓度和nox浓度给定值的情况下,则可通过查找该对应关系,确定对应的矫正氨需量。

79.可选地,在s102中,根据scr入口nox浓度和烟气量,确定理论氨需量,可包括:

80.通过以下公式确定理论氨需量:

81.w=(c

e-c

p

)*l*n

82.其中,w为理论氨需量,ce为scr入口nox浓度,c

p

为nox浓度给定值,l为烟气量,n为氨氮摩尔比。

83.可选地,运行状态信息,包括以下状态子参数中的至少一者:

84.机组负荷、总风量、总煤量、炉膛氧量、磨煤机启停信号、给煤机启停信号、磨煤机入口一次风量、冷热一次风门开度、二次风门开度、氨逃逸浓度、scr出入口cems运行信号、喷氨分区稀释风量、仪表测量信号。

85.示例性地,给煤机启停信号比测量信号(如scr入口nox浓度、scr出口nox浓度)快,可以用于实现智能前馈。在接收到给煤机启停信号的情况下,可根据机组负荷、总风量、总煤量、炉膛氧量等数据确定前馈量,可以预先根据历史机组负荷、总风量、总煤量、炉膛氧量的数据建立一个前馈量确定模型,该模型用于确定磨煤机启停时nox的前馈量。如此,可以通过上述状态子参数,在不同工况下建立多模型,可增强对于scr出口nox浓度的控制适应性,能够有效保证低负荷下scr自动的投入率,以降低nox浓度的波动,增强控制的稳定性。

86.基于同一发明构思,本公开还提供一种scr脱硝装置的喷氨控制装置。图4是本公开一示例性实施例提供的scr脱硝装置的喷氨控制装置400的框图。参照图4,该scr脱硝装置的喷氨控制装置400可以包括:

87.第一确定模块401,用于根据scr出口nox浓度和预设的nox浓度给定值,确定矫正氨需量;

88.第二确定模块402,用于根据scr入口nox浓度和烟气量,确定理论氨需量;

89.第三确定模块403,用于根据所述scr脱硝装置的运行状态信息,确定前馈量;

90.第四确定模块404,用于根据所述理论氨需量、所述矫正氨需量、以及所述前馈量,确定喷氨总阀门的开度,以控制所述喷氨总阀门动作。

91.在上述技术方案中,根据scr出口nox浓度和预设的nox浓度给定值,确定矫正氨需量;根据scr入口nox浓度和烟气量,确定理论氨需量;根据scr脱硝装置的运行状态信息,确定前馈量;根据理论氨需量、矫正氨需量、以及前馈量,确定喷氨总阀门的开度,以控制喷氨

总阀门动作。如此,可以减少scr出口nox排放浓度的偏差,从而减少氨逃逸量,全面提升喷氨控制品质,提高机组运行的安全性与经济性,也有利于更好控制scr出口nox排放浓度,提高机组的综合竞争力。

92.所述装置400还包括:

93.获取模块,用于获取每一喷氨分区对应的nox浓度和o2浓度;

94.第五确定模块,用于根据所述喷氨分区对应的nox浓度和o2浓度,确定所述喷氨分区的喷氨阀门的目标调节量;

95.控制模块,用于根据所述目标调节量,控制所述喷氨分区对应的喷氨子阀门动作。

96.可选地,所述第五确定模块,包括:

97.第一确定子模块,用于确定每一所述喷氨分区对应的nox浓度和o2浓度的比值;

98.第二确定子模块,用于根据所述比值的平均值,确定所述目标调节量。

99.可选地,所述第一确定模块401用于通过以下方式确定矫正氨需量:

100.根据预先确定的scr出口nox浓度、预设的nox浓度给定值和矫正氨需量之间的对应关系,确定与当前scr出口nox浓度和所述nox浓度给定值对应的矫正氨需量。

101.可选地,所述第二确定模块402用于通过以下公式确定理论氨需量:

102.w=(c

e-c

p

)*l*n

103.其中,w为所述理论氨需量,ce为所述scr入口nox浓度,c

p

为所述nox浓度给定值,l为所述烟气量,n为氨氮摩尔比。

104.可选地,所述运行状态信息,包括以下状态子参数中的至少一者:

105.机组负荷、总风量、总煤量、炉膛氧量、磨煤机启停信号、给煤机启停信号、磨煤机入口一次风量、冷热一次风门开度、二次风门开度、氨逃逸浓度、scr出入口cems运行信号、喷氨分区稀释风量、仪表测量信号。

106.关于上述实施例中的装置,其中各个模块执行操作的具体方式已经在有关该方法的实施例中进行了详细描述,此处将不做详细阐述说明。

107.图5是根据一示例性实施例示出的一种电子设备700的框图。如图5所示,该电子设备700可以包括:处理器701,存储器702。该电子设备700还可以包括多媒体组件703,输入/输出(i/o)接口704,以及通信组件705中的一者或多者。

108.其中,处理器701用于控制该电子设备700的整体操作,以完成上述的scr脱硝装置的喷氨控制方法中的全部或部分步骤。存储器702用于存储各种类型的数据以支持在该电子设备700的操作,这些数据例如可以包括用于在该电子设备700上操作的任何应用程序或方法的指令,以及应用程序相关的数据,例如联系人数据、收发的消息、图片、音频、视频等等。该存储器702可以由任何类型的易失性或非易失性存储设备或者它们的组合实现,例如静态随机存取存储器(static random access memory,简称sram),电可擦除可编程只读存储器(electrically erasable programmable read-only memory,简称eeprom),可擦除可编程只读存储器(erasable programmable read-only memory,简称eprom),可编程只读存储器(programmable read-only memory,简称prom),只读存储器(read-only memory,简称rom),磁存储器,快闪存储器,磁盘或光盘。多媒体组件703可以包括屏幕和音频组件。其中屏幕例如可以是触摸屏,音频组件用于输出和/或输入音频信号。例如,音频组件可以包括一个麦克风,麦克风用于接收外部音频信号。所接收的音频信号可以被进一步存储在存储

器702或通过通信组件705发送。音频组件还包括至少一个扬声器,用于输出音频信号。i/o接口704为处理器701和其他接口模块之间提供接口,上述其他接口模块可以是键盘,鼠标,按钮等。这些按钮可以是虚拟按钮或者实体按钮。通信组件705用于该电子设备700与其他设备之间进行有线或无线通信。无线通信,例如wi-fi,蓝牙,近场通信(near field communication,简称nfc),2g、3g、4g、nb-iot、emtc、或其他5g等等,或它们中的一种或几种的组合,在此不做限定。因此相应的该通信组件705可以包括:wi-fi模块,蓝牙模块,nfc模块等等。

109.在一示例性实施例中,电子设备700可以被一个或多个应用专用集成电路(application specific integrated circuit,简称asic)、数字信号处理器(digital signal processor,简称dsp)、数字信号处理设备(digital signal processing device,简称dspd)、可编程逻辑器件(programmable logic device,简称pld)、现场可编程门阵列(field programmable gate array,简称fpga)、控制器、微控制器、微处理器或其他电子元件实现,用于执行上述的scr脱硝装置的喷氨控制方法。

110.在另一示例性实施例中,还提供了一种包括程序指令的计算机可读存储介质,该程序指令被处理器执行时实现上述的scr脱硝装置的喷氨控制方法的步骤。例如,该计算机可读存储介质可以为上述包括程序指令的存储器702,上述程序指令可由电子设备700的处理器701执行以完成上述的scr脱硝装置的喷氨控制方法。

111.在另一示例性实施例中,还提供一种计算机程序产品,该计算机程序产品包含能够由可编程的装置执行的计算机程序,该计算机程序具有当由该可编程的装置执行时用于执行上述的scr脱硝装置的喷氨控制方法的代码部分。

112.以上结合附图详细描述了本公开的优选实施方式,但是,本公开并不限于上述实施方式中的具体细节,在本公开的技术构思范围内,可以对本公开的技术方案进行多种简单变型,这些简单变型均属于本公开的保护范围。

113.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本公开对各种可能的组合方式不再另行说明。

114.此外,本公开的各种不同的实施方式之间也可以进行任意组合,只要其不违背本公开的思想,其同样应当视为本公开所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1