气腹机过滤器的制作方法

本发明涉及医疗设备,具体地说,涉及一种气腹机上使用的具备独立三通道的气腹机过滤器。

背景技术:

1、腹腔镜手术要求在人体的腹部建立气腹。术中惯常采用的一种设备是气腹机。连接至气源设备的气腹机,向人体腹部充入气体形成建压腔,该建压腔也即气腹,气腹的建立为腹腔镜手术提供了所需的空间和视野。理想状态下,整个手术过程中通过配置气源设备以稳定的流速向建压腔内输入气体,以维持气腹内的气压,也即气腹空间的稳定。

2、而气腹机设备仍需要考虑的两方面问题是:一方面,由于气源设备的输入气体可能存在杂质,含有杂质的不纯二氧化碳不能直接排入气腹内;另一方面,术中用到的电刀等有缘切割器械,会在切割时产生高温,继而使得与器械接触的人体组织气化并由此产生大量烟雾,烟雾充斥在气腹内,会影响气腹空间的能见度,造成术中视野模糊,而烟雾中包含有碳化组织、病毒以及细胞碎屑,又使得这部分烟雾无法被直接排出,以避免对手术环境造成的污染。

3、因此,现有的气腹机设备中都会配备一过滤装置,该过滤装置一方面对气腹机的进气进行过滤,另一方面配合穿刺器,对术中产生的烟雾进行回收过滤后再排放。

4、以一份现有的过滤组件为例,在授权公告号为cn216455120u的中国实用新型专利中公开了一种独立气体过滤组件,参看其说明书【0039】段可知,过滤组件中包含的主体设有独立的三个通道,气腹件设有气腹通道,操作件设有气密通道,循环件设有循环通道,气腹通道、气密通道和循环通道分别与三个通道连通。再参看其说明书附图图2,在过滤组件的分解结构中,主筒结构的内部通过“s”形的分隔筋形成三个分隔的内腔,两圆筒状的过滤件分别从主筒的两端插入对应的内腔中。可以看出,该方案中三独立通道(气密通道、循环通道以及循环通道)的建立方式,是在主筒内形成分隔的三个通道,再使得分流板、端盖板分别与第一过滤件和第二过滤件适配。

5、在该现有方案中,气体从接头处进入第二端盖后,流经多级孔道直至从第一端盖排出的过程中,由于是线性流动,气体在主筒内的流动不充分,继而导致过滤件的过滤不充分,气体不可避免地存在杂质。一种容易想到的改进思路,是降低气源端的进气压力,使气体可以在主筒内驻留更久的时间,通过累积时间来提升过滤效果。然而,气源端减压带来的问题是气体的传输速率较低,虽然提升了过滤效果,但是又显著地降低了过滤和进气的效率。为适应该问题,又提出了一种通过反复控制进气端进气压力,以平衡过滤效果和过滤效率的方案。但这又造成了主筒内的气压不稳定,有鉴于此,为维持气腹内气压稳定,又势必需要配置气源设备输入更多的气体。而即使不考虑补气手段所造成的成本增加,补气的方式仍然会对设备的测压和稳压精度,提出更高的要求。

6、除此之外,由于过滤组件过滤掉烟雾中的水分后,会在主筒结构中形成积液,积液量达到极限后就需要更换新的过滤装置。而现有结构中,过滤件填充在主筒结构内腔中,但主筒结构因受限于三独立通道的建立,因此其中的空余空间十分有限,实际手术中,单个过滤装置的使用时间也较短,需要反复更换充满积液的过滤装置。

7、因此,应当提出一种改进的气腹机过滤装置,以解决现有结构所存在的上述技术问题。

技术实现思路

1、针对现有技术的不足,本发明提供了一种能够保持主筒内各通道压力,平衡过滤效果和过滤效率,并可以实现主筒内凝液,延长过滤器寿命的气腹机过滤器。

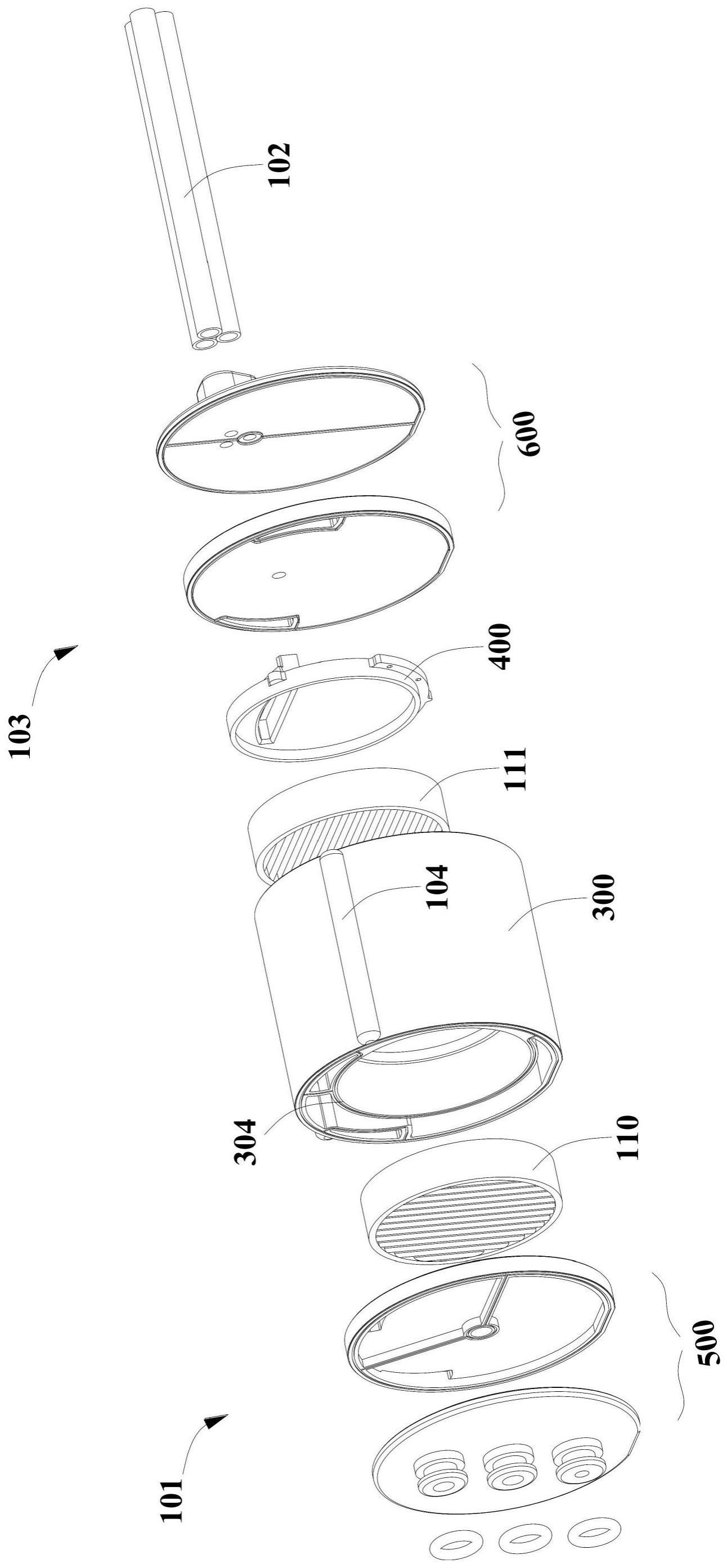

2、为解决以上技术问题,本发明采取了一种气腹机过滤器,其包括至少一个与气腹机适配的对接端,和至少一个被连接至穿刺器的接口端,所述气腹机过滤器自对接端至接口端的方向上,包括主筒和覆盖所述主筒两端的两盖体件,其中,每一所述盖体件的内腔被隔成至少两个相互不连通的空腔,所述盖体件内还包括一孔柱,该孔柱自所述盖体件内延伸并连通盖体件两侧端面,则所述孔柱和多个相互不连通的空腔组合形成多个独立通道;所述主筒内还包括,分别设置有过滤件且背向的第一收容腔和第二收容腔,第一和第二收容腔被配置为:沿主筒轴线不同轴地延伸,以于主筒内形成两条关于主筒轴线错位分布的中空腔道,所述第一收容腔和第二收容腔的腔底保持部分地相接形成整体,以使主筒内腔保持部分贯通,以及,还包括与第一收容腔的腔底连通以构成输气腔的第一流道,以及与第二收容腔的腔底连通以构成排烟腔的第二流道,以及于主筒贯通部分延伸的功能腔,所述输气腔、排烟腔和功能腔的腔道两端被配置为:择一地与两盖体件上的一个所述独立通道连通,当两盖体件与主筒组合时,在所述对接端至接口端之间,构成至少三个相互不连通的腔道。

3、作为本方案的进一步优选地,其中,所述第一流道和第二流道被配置为:两流道的入口口径,远大于两流道与两收容腔连通处的口径,并且,所述第一收容腔和第二收容腔的容积,大于所述第一流道和第二流道的容积。

4、作为本方案进一步优选地,其中,所述第一收容腔和第二收容腔的外侧腔壁都部分地与所述主筒的内侧腔壁形成接触,并且,第一收容腔和第二收容腔组合形成的整体,被收容在所述主筒中并于主筒内腔空间中形成偏置,以及,该偏置整体的外廓,与第一至第三流道的外壁、以及主筒内腔腔壁共同限制形成的区域,也即所述主筒内部分贯通的部分,定义该部分为凝液区。

5、作为本方案再进一步优选地,其中,每一盖体件由贴合以拼接成整体的至少两个端盖件构成,将两端盖件定义为靠近所述主筒的内盖件和远离所述主筒的外盖件,则内盖件和外盖件被配置为:于组合构成所述盖合件的两端盖件之间,形成相互吻合的焊接筋,所述焊接筋作为分隔筋将两端盖件对接形成的盖合空间隔成两个独立且不连通的容腔,所述孔柱形成在所述焊接筋上。

6、作为本方案又优选地,其中,每一所述独立通道于所述盖体件的两端面上分别形成开口部,所述开口部包括孔状开口部和弧状开口部,所述开口部和独立通道组合,构成至少一个以孔状开口作为输出口的第一通道,和至少两个以弧状开口作为输出口的第二通道,且从任一所述盖体件上的第一通道进入的输入,流经所述主筒结构后会从另一侧盖体件上的所述第二通道的输出口输入,再从该第二通道的输入口输出。

7、作为本方案还进一步优选地,将所述主筒的两端定义为输气端和排烟端,输气端的盖体件上,包括一个通至所述输气腔的第一通道,和一个与所述排烟腔上的第二流道连通的第二通道,以及一个与第三流道连通的又一个第二通道;排烟端的盖体件上,包括一个通至所述排烟腔的第一通道,和一个与所述输气腔上的第二流道连通的第二通道,以及一个与第三流道连通的又一个第二通道。

8、作为本方案更进一步优选地,其中,所述对接端的盖体件上形成有用与气腹机适配的对接部,所述接口端的盖体件上形成有用与对接穿刺器管路的接口部,其中,所述对接部包括至少三个第一连接孔柱,每一第一连接孔柱与对接端的盖体件内各独立通道形成一一对应;所述接口部包括至少三个第二连接孔柱,所述第二连接孔柱之间相互聚拢,以组合形成一整体,每一第二连接孔柱与接口端的盖体件内各独立通道形成一一对应。

9、作为本方案还进一步优选地,其中,每一第二通道与第一至第三流道之间的连通,被配置为:第二通道上形成有弧边三角形的开口部,第一至第三流道与第二通道对接的开口也形成一致的弧边三角形开口部,使所述第二通道与第一至第三流道对接时形成紧密吻合。

10、作为本方案还进一步优选地,其中,所述主筒内,于第二收容腔内卡设有整体覆盖第二收容腔的凝液挡板,使用状态下,所述凝液挡板于所述主筒径向方向上,位于所述凝液区的上方,所述凝液挡板面向烟雾输入方向的一侧表面形成有多道环状筋,以及,所述凝液挡板上形成有进烟缺口,该进烟缺口上配置有阻烟部,该进烟部被配置为:进烟缺口部分地向烟雾输入方向进一步延伸,以形成槽状的烟雾缓冲部,该烟雾缓冲部的槽口被一弧状挡板部分地遮挡以形成所述阻烟部。

11、作为本方案再优选地,其中,所述凝液挡板与所述第二收容腔卡合后,于其和第二收容腔之间形成一区域,所述第二收容腔内的过滤件被收容在该区域内,以及,所述第二收容腔的腔壁上,形成一朝向所述凝液区的排液孔。

12、由于以上技术方案的采用,本发明相较于现有技术具有如下的有益技术效果:

13、1、气腹机内形成有输气腔、排烟腔和功能腔等独立通道,在现有技术下独立的三通道的气腹机过滤器中,为实现主筒结构中各自分离的腔道,致使主筒的规格难以缩小,这又进一步导致,当过滤器过滤烟雾中的水分后,凝液会很快蓄满主筒内腔。本技术,主筒内部部形成不同轴错位分布,且部分相接的独立腔体,从而,在相同规格的过滤器结构中可以限缩主筒内部空间,并将空余出的空间作为凝液区,增加主筒的储液能力,实现延长过滤器使用周期的技术目的;

14、2、针对错位分布的主筒内腔结构,重新配置主筒两端盖体件上的开口部,以及,按照流体流动的方向,在每一通道内实现流体由大腔道输入,并由小腔道输出,这样,流体总能在较大的腔体内贮存后,经过开口部被挤压出小腔道,可以在流体流动过程中,逐级减缓流体的压力,既能够使得流体与过滤件充分接触,又不会因流体压力降低过快导致的过滤效率下降的问题,平衡了过滤效果和过滤质量的关系;

15、3、将功能腔配置为自气腹机对接端至接口端贯通的测压通道,在气腹机使用过程中,测量气腹内的压力,控制气源端的输气量,以及对术中产生的烟雾进行回收过滤后得到的二氧化碳,作为气源端的补充排至输气端,以降低气腹机使用过程中的用气量。

- 还没有人留言评论。精彩留言会获得点赞!