一种混合动力汽车后处理催化剂、制备方法及其应用与流程

本发明属于催化剂,涉及一种混合动力汽车后处理催化剂、制备方法及其应用,尤其是一种面向混合动力汽车尾气净化应用的后处理催化剂及制备方法。

背景技术:

1、尽管日益加严的油耗和排放法规使单位车辆的排放量有所降低,但随着汽车保有量的增加,整个交通运输系统所产生的排放总量却略有增加,因此需要改变整车驱动形式或调整车辆所使用的能源类型。从我国能源转型的角度,燃料电池汽车和纯电动汽车是较好的乘用车发展方向,但燃料电池技术尚不成熟,氢能基础设施网络建设和技术研发仍在进行,传统电池技术在续驶里程和充电时效方面还有待于进一步突破。由于结合了内燃机强动力性、长续航能力和纯电动汽车高效节能等特点,混合动力汽车将在未来较长一段时间内成为乘用车发展的主流。

2、混合动力汽车在行驶过程中采用内燃机做为动力系统时或电池亏电内燃机作为发电机充电时,必然产生hcs、co、nox等大气污染物,必须经过后处理催化剂的有效净化才能达到国家相关法规的排放要求。但混合动力汽车具有内燃机和电动机两套动力系统,在行驶过程中为了满足eco(经济性)和sport(运动性)两种不同的驾驶模式需求,控制系统是必频繁开启和关闭发动机(频繁启停)。研究发现,在城市道路上,每行驶20km就会存在占比在10~25%的怠速工况,而启停技术的应用能在城市工况下减少0.4l/100km的油耗,同时使发动机运行在高效区域,从而实现较好的燃油经济性(eeeic/i&cps europe,2018:1-4)。可是,当发动机停机时,催化剂暴露于高温氧化气氛中,导致三效催化剂的储氧材料氧饱和,当发动机再次启动时,因无法再储存氧而导致nox泄漏也成为制约混合动力汽车后处理的关键(sae,2020-01-0380)。另外,混合动力汽车发动机关闭会使三效催化剂的温度随时间逐渐冷却降低,发动机重新启动时,催化剂净化效率会显著下降。因此,如何降低发动机频繁启停对混合动力汽车排放的影响,是当前本领域技术人员亟待解决的问题。

技术实现思路

1、为解决现有混合动力汽车因发动机频繁启停所导致的排放恶化问题,本发明提供了一种在发动机正常运行和频繁启停工况下对hc、co、nox均有较好的处理效果的后处理催化剂及制备方法,以覆盖混合动力汽车在不应用场景下的后处理需求。

2、为了达到上述目的,本发明提供如下技术方案:

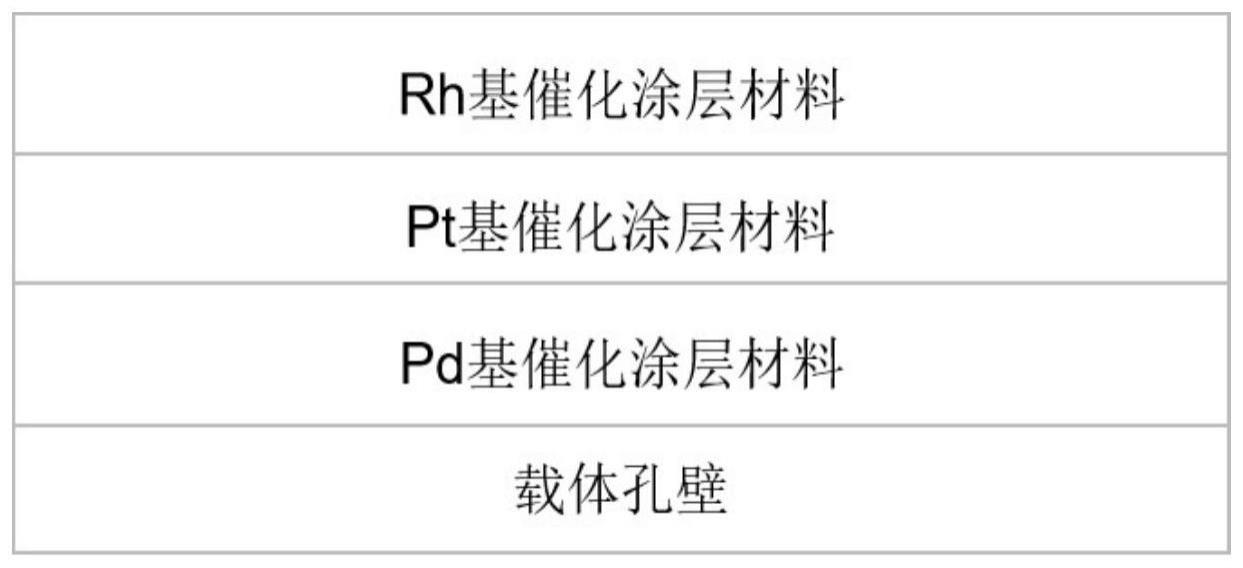

3、一种混合动力汽车后处理催化剂,包括蜂窝状流通型载体、pd基催化涂层材料、pt基催化涂层材料、rh基催化涂层材料;

4、所述pd基催化涂层材料涂覆于载体之上,pt基催化涂层材料涂覆于pd基催化涂层材料之上,rh基催化涂层材料涂覆于pt基催化涂层材料之上;

5、所述pd基催化涂层材料包括活性金属pd,助剂ba,活性金属担载基体la改性氧化铝和铈锆镨固溶体;

6、所述pt基催化涂层材料包括活性金属pt,助剂ba,活性金属担载基体ce、mn、ba共修饰氧化铝;

7、所述rh基催化涂层材料包括活性金属rh,la改性氧化铝,活性金属担载基体钕修饰的铈锆固溶体。

8、进一步,所述的一种混合动力汽车后处理催化剂蜂窝状流通型载体是堇青石、碳化硅、金属中的任何一种;

9、所述pd基催化涂层材料中以bao计的ba含量为10wt.%,la改性氧化铝的含量为45~85wt.%,铈锆镨固溶体的含量为5~45wt.%;

10、其中,铈锆镨固溶体可以是铈锆镨三元复合氧化物,也可以是添加镧、钇的四元或五元复合氧化物;

11、所述pt基催化涂层材料中以bao计的ba含量为15wt.%,以mn3o4计的mn含量为5~30wt.%,以ceo2计的ce含量为5~30wt.%,氧化铝的含量为25~75wt.%;

12、所述rh基催化涂层材料中la改性氧化铝的含量为5~25wt.%,钕修饰的铈锆固溶体的含量为75~95wt.%;

13、其中,钕修饰的铈锆固溶体可以是铈锆二元复合氧化物,也可以是添加镧、钇的三元或四元复合氧化物。

14、本发明还提供一种混合动力汽车后处理催化剂制备方法,包括如下步骤:

15、1)pd基涂层材料制备及涂覆:将一定粒度(d90介于10~25μm)的la改性氧化铝和铈锆镨固溶体加入去离子水中制浆,加入10wt.%bao对应的ba(oh)2后搅拌15~30min,逐滴滴入贵金属pd溶液,搅拌30~60min,加入有机酸调节浆料ph为5.5~6.5,加入增稠剂和去离子水,调节浆料粘度为500~3000cps,固含量为5~50wt.%,在专用涂敷机上进行定量涂敷,用200~300℃热空气快速烘干,在500~600℃空气气氛中进行煅烧;

16、2)pt基涂层材料制备及涂覆:在ba改性氧化铝(bao含量为5wt.%)表面浸渍ce、mn水溶液12h,100~120℃烘干,在850℃煅烧,破碎后研磨粒度至d90介于10~25μm,加入10wt.%bao对应的ba(oh)2后搅拌15~30min,逐滴滴入贵金属pt溶液,搅拌30~60min,加入有机酸调节浆料ph为5.5~6.5,加入增稠剂和去离子水,调节浆料粘度为500~3000cps,固含量为5~50wt.%,在专用涂敷机上进行定量涂敷,用200~300℃热空气快速烘干,在500~600℃空气气氛中进行煅烧;

17、3)rh基涂层材料制备及涂覆:在铈锆固溶体表面浸渍钕水溶液12h,100~120℃烘干,在500~600℃煅烧,破碎后研磨粒度至d90介于10~25μm,逐滴滴入贵金属rh溶液,搅拌30~60min,用氨水调节浆料ph介于6.0~7.0,加入la改性氧化铝,搅拌30~60min后加入增稠剂和去离子水,调节浆料粘度为500~3000cps,固含量为5~50wt.%,在专用涂敷机上进行定量涂敷,用200~300℃热空气快速烘干,在500~600℃空气气氛中进行煅烧。

18、进一步,所述有机酸是乙酸、羟基乙酸、丙酸、柠檬酸、苹果酸、琥珀酸、草酸中的任何一种;

19、所述增稠剂是甲基纤维素、羧甲基纤维素、羟乙基纤维素、羟丙基甲基纤维素、胍尔胶、黄原胶中的任何一种。

20、进一步,本发明提供混合动力汽车后处理催化剂,可安装于发动机下游,作为汽车发动机排气管的一部分单独或与其它催化剂组合应用。

21、本发明公开的一种混合动力汽车后处理催化剂与现有三效催化剂的主要区别在于:

22、1)可处理发动机频繁启停工况下泄漏的nox。现有三效催化剂在发动机停机时,由于暴露于高温氧化气氛而使催化剂储氧材料氧饱和,当发动机再次启动时,因无法再储存氧而导致nox泄漏。本发明采用的rh、pt、pd三层结构设计,可利用催化剂的储nox功能而实现nox转化。具体过程为:在发动机停机后再次启动时,pt层中活性金属pt和mnceox复合氧化物的氧化位点,将no氧化为no2,就近存储在pt层的ba位点上或通过扩散迁移存储在pd层的ba位点上。在发动机闭环运行回偏浓工况或当量点时,发动机尾气排温升高,使存储的nox被脱附释放,在rh层稀土nd修饰的近零价rh位点上,nox被尾气中hcs、co、h2等还原为氮气。

23、2)可处理排温下降下的hcs等污染物。本发明采用的rh、pt、pd三层结构设计中,rh层中的rh担载于钕修饰的铈锆固溶体上,具有良好的hcs低温重整活性,可转化hcs至co和h2;pt层中的pt和mnceox复合氧化物可低温下高效氧化长链hcs;pd层担载于la改性氧化铝和铈锆镨固溶体的pd可保持高价态,转化短链hcs和co至co2和h2o。通过rh、pt、pd三层催化材料的协同互补作用,可实现hcs等的高效净化。

24、3)可实现耐久要求和成本节约下的气态污染物净化。现有三效催化剂通常用浸渍、共浸渍、浸渍沉淀法担载贵金属,其分散度低,且颗粒分布不均匀,而本发明采用正向或反向沉淀法沉积活性金属使活性金属呈纳米原子态分布,有利于降低贵金属用量,实现后处理催化剂的成本节约。本发明中的rh、pt、pd的三层独立结构设计,一方面避免了老化过程中因贵金属迁移的合金化;另一方面,rh层中的rh担载于钕修饰的铈锆固溶体上可形成rh-o-nd键合;pt层中的pt可被ce捕集,形成pt-o-ce键合;pd层中的pd可被la或pr所锚定,从而减缓高温老化过程中活性金属rh、pt、pd的烧结、团聚,保障了催化剂的耐久性能。

25、与现有技术相比,本发明的有益效果:

26、本发明公开的一种混合动力汽车后处理催化剂在发动机正常运行和频繁启停工况下对发动机尾气均有较好的处理效果,可满足混合动力汽车在不应用场景下的后处理需求。本发明公开的一种混合动力汽车后处理催化剂制备方法,制备过程可控、无污染、易实施,制备方法简单,适合工业化生产。

- 还没有人留言评论。精彩留言会获得点赞!