一种废旧脱硝催化剂的资源化利用方法与流程

本发明涉及废旧scr脱硝催化剂资源化利用,具体涉及一种废旧脱硝催化剂的资源化利用方法。

背景技术:

1、选择性催化还原(scr)脱硝技术是一种高效、可靠、成熟的烟气脱硝技术,广泛应用于我国燃煤烟气脱硝系统中,scr脱硝催化剂是该技术的关键部件。自我国火电和非电行业燃煤烟气实施脱硝以来,数以百万吨的scr脱硝催化剂投入使用,随着scr脱硝催化剂更换期的到来,每年将产生4万t以上不可再生的废旧scr脱硝催化剂。目前,我国已将废旧scr脱硝催化剂列为危险废弃物,传统填埋法已经不能满足要求,必须要具有相关专业技术资质的公司进行处理。典型的废旧scr脱硝催化剂含有0.5%~2%v2o5、<10%wo3和80%~90%tio2,不能将其归类到废钒催化剂,而且现有专业从事废钒催化剂资源回收企业的工艺无法实现对钒和钨的高效分离与提纯,因此废旧scr脱硝催化的资源化利用在国内属于新领域。废旧scr脱硝催化资源化利用对节约资源、保护环境具有重大的经济和社会效益。

2、当前,针对废旧scr脱硝催化剂,国内大多数企业视之为廉价原材料,通过除杂-磨细工艺,制备成钒钨钛氧化物粉体,应用到新催化剂或者其他产品制造中。为了解决该种方法除杂效率低、粉体品质差等问题,部分企业通过采用钠(钙)化焙烧-水浸、湿法酸浸和碱浸、电解法等技术,提取废旧scr脱硝催化剂中的金属元素,并制备成含钒、钨、钛的化工产品。中国专利申请cn 102936049a、cn 101921916a、cn 102936039a、cn102557142a等描述了利用强碱焙烧-水浸方法从废旧scr脱硝催化剂中回收v2o5、wo3和tio2;中国专利申请cn103088217a描述了利用焙烧-萃取方法从废旧scr脱硝催化剂中回收钨组分;中国专利申请cn 102732730a描述了利用电解法从废旧scr脱硝催化剂中回收钒组分。以上专利技术都验证了从废旧scr脱硝催化剂中提取v2o5、wo3、tio2或相关化学品的可行性,但未涉及提取物或回收产物的资源化利用内容。同时,由于催化剂中v2o5、wo3或moo3的含量较少,以上专利技术都以追求高提取率、产品高纯度为目标,但都不能达到100%的提取和分离。为提高提取率和产品纯度,上述专利技术都采用了较长的工艺流程,废水产生量大、废水处理成本高成为了限制该类技术工业应用的重要因素。

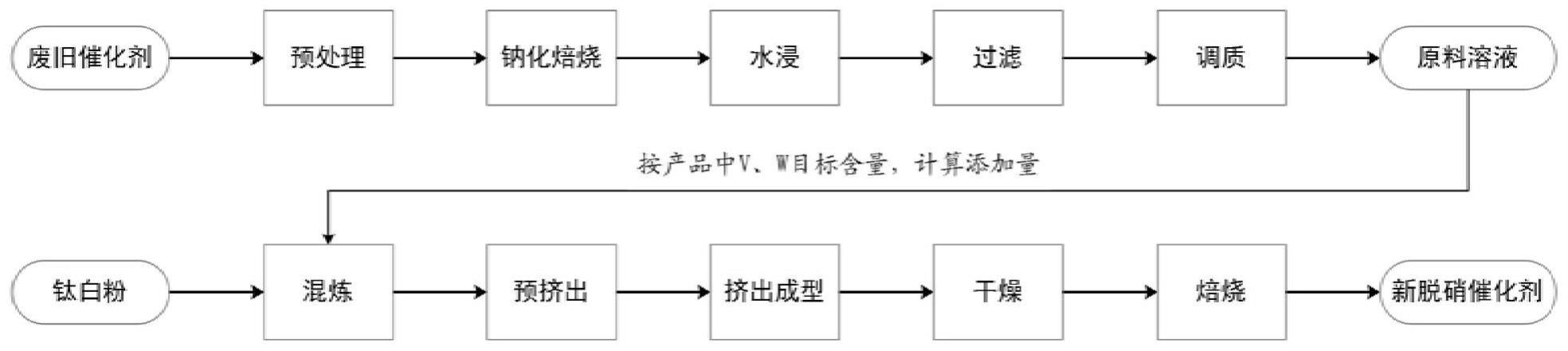

3、为了解决以往回收技术中钒、钨(钼)分离难、产品纯度低,以及废水产生量大、生产周期长的问题,并为了探索提取物或回收产物的资源化利用途径和利用率,本发明提出了一种废旧scr脱硝催化剂资源化利用方法,通过将废旧scr脱硝催化剂中钒、钨(钼)金属成分溶解到溶液中,经过除杂、富集等工序后,制备成高价值的回收母液,然后作为提供钒、钨(钼)的原料溶液,应用到新脱硝催化剂制备过程中。因此,该技术弥补了以往技术的不足,并能带来显著的经济效益和社会效益,具有巨大的推广应用价值。

技术实现思路

1、本发明为了实现废旧scr脱硝催化剂的低成本、高效率资源化利用,提供了一条综合利用废旧scr脱硝催化剂中价值元素的新思路,不但可以充分利用废旧scr脱硝催化剂中的重金属成分,降低新脱硝催化剂生产成本,创造可观的经济效益,而且解决了钒、钨(钼)分离-提纯困难、废水产生量大等诸多难题。

2、为了实现上述目的,本发明一方面提供了一种废旧脱硝催化剂的资源化利用方法,该方法包括以下步骤:

3、(1)将预处理后的废旧scr脱硝催化剂进行粉碎,然后将粉碎后的废旧scr脱硝催化剂与钠源混合进行焙烧,之后将焙烧物料粉碎后按照液固比为5~8ml:1g进行水浸反应;

4、(2)对步骤(1)得到的浆液进行固液分离,得到滤液和滤渣,并用水对滤渣进行洗涤,然后将得到的洗涤液和滤液合并,得到合并液;

5、(3)向步骤(2)得到的合并液中加入单乙醇胺以及活性组分源和助催化组分源,使溶液中活性组分金属元素为3~5重量%,助催化组分金属元素为1~8重量%,然后搅拌反应,得到原料溶液;

6、(4)将步骤(3)得到的原料溶液与钛源进行混炼,然后将混炼泥料进行预挤出、挤出成型、干燥和焙烧,得到新脱硝催化剂。

7、优选地,在步骤(1)中,所述废旧scr脱硝催化剂为钒钨钛脱硝催化剂或钒钼钛脱硝催化剂。

8、优选地,在步骤(1)中,所述废旧scr脱硝催化剂为蜂窝式或波纹式脱硝催化剂。

9、优选地,在步骤(1)中,所述废旧scr脱硝催化剂中含有0.5~2重量%的v2o5、<10重量%的wo3或moo3以及80~90重量%的tio2。

10、优选地,在步骤(1)中,所述预处理包括:对废旧scr脱硝催化剂进行吹灰、浸泡和干燥。

11、优选地,在步骤(1)中,将预处理后的废旧scr脱硝催化剂粉碎至粒度d90≤300目。

12、优选地,在步骤(1)中,以粉碎后的废旧scr脱硝催化剂与钠源的总重量为100重量%计,粉碎后的废旧scr脱硝催化剂为84~94重量%,钠源为6~16重量%。

13、优选地,在步骤(1)中,所述钠源选自碳酸钠、碳酸氢钠、氢氧化钠、氯化钠和亚硫酸钠中的一种或两种以上。

14、优选地,在步骤(1)中,所述焙烧的条件包括:焙烧温度为850~900℃;焙烧时间为4~6h。

15、优选地,在步骤(1)中,将焙烧物料粉碎至粒度d90≤1000目。

16、优选地,在步骤(1)中,所述水浸反应在搅拌条件下进行。

17、优选地,在步骤(1)中,所述水浸反应的条件包括:液固比为6~7ml:1g,温度为60~100℃,时间为3~5h。

18、优选地,在步骤(2)中,所述固液分离的方式为抽滤。

19、优选地,在步骤(2)中,所用水对滤渣进行洗涤的过程包括:用60~80℃去离子水冲洗3~5次。

20、优选地,所述活性组分源选自偏钒酸铵和/或硫酸氧钒。

21、优选地,所述助催化组分源选自钨酸铵、偏钨酸铵和钼酸铵中的一种或两种以上。

22、优选地,在步骤(3)中,所述搅拌反应在水浴中进行;所述搅拌反应的温度为40~50℃。

23、优选地,在步骤(3)中,加入单乙醇胺以及活性组分源和助催化组分源的过程包括:加入单乙醇胺后在40~50℃水浴中搅拌,然后加入活性组分源和助催化组分源。

24、优选地,在步骤(3)中,所述单乙醇胺的用量为所述合并液的3~5重量%。

25、优选地,在步骤(4)中,所述原料溶液的用量为所述钛源的用量的1~30重量%。

26、优选地,在步骤(4)中,所述混炼的条件包括:混炼温度为50~100℃,混炼时间为1~3小时。

27、优选地,在步骤(4)中,所述焙烧的条件包括:焙烧温度为550~650℃,焙烧时间为4~10小时。

28、优选地,所述新脱硝催化剂中含有≤2.5重量%的v2o5、≤7重量%的wo3或moo3以及81-83重量%的tio2。

29、本发明与现有技术相比具有以下优点:

30、(1)本发明将废旧scr脱硝催化剂中的钒、钨(钼)提取后,制备成一种多用途原料溶液,与现有回收技术相比,缩短了钒、钨(钼)回收工艺过程,降低了能耗,提高了回收生产效率,降低了回收成本。

31、(2)本发明解决了现有回收技术中钒、钨(钼)分离难、产品纯度低,以及废水产生量大、生产周期长的问题,具有回收效率高、产品纯度高、工艺环保的特点。

32、(3)本发明提供了一条提取物或回收产物的资源化利用途径,与现有回收技术相比,本发明将钒、钨(钼)提取后用作原料溶液用于制备新的脱硝催化剂,回收得到的金属元素资源化利用率高达100%。

33、(4)本发明所述方法钒、钨(钼)浸出率高,且浸出的钒、钨(钼)能够100%用于制备新脱硝催化剂。

- 还没有人留言评论。精彩留言会获得点赞!