一种锂电池有价金属回收用磁性生物炭吸附剂的制备方法与流程

本发明涉及废旧锂电池中有价金属的回收,特别涉及一种锂电池有价金属回收用磁性生物炭吸附剂的制备方法。

背景技术:

1、随着新能源汽车行业的迅速发展,锂离子电池的使用量大幅增加,继而也导致产生了大量的废旧锂离子电池。废旧锂离子电池的大量产生会造成两个方面的问题,一方面废旧锂离子电池中含有有毒害成分,另一方面,废旧锂电池中含有丰富的钴、镍、锰等有价金属成分。对于废旧锂离子电池的合理回收既可以实现有价金属的循环利用,降低经济成本,还可以起到保护环境的作用。现在对于废旧锂离子电池回收主要集中在锂离子的回收上,对于其他种类有价金属如同镍、钴等回收研究较少,无法对其他有价金属离子进行高效的回收。

2、目前对于废旧锂离子电池中有价金属的回收主要使用的方法为:溶剂萃取法、化学沉淀法、离子交换法和电化学方法等。溶剂萃取法是使用特定的有机溶剂和金属离子形成配合物,再选择合适的试剂将金属提取出来,但溶剂萃取法对设备有较高的防腐要求,经济成本高,而且在工艺过程中会消耗大量的有机试剂,再生费用较高,而且可能会对环境造成二次污染。化学沉淀法是利用金属离子和部分特定阴离子结合可以生成溶解度较低的化合物特性,依据化合物不同的溶度积,调节ph值继而产生沉淀物,实现有价金属离子分离。虽然回收率比较高,但是操作工艺较为繁琐复杂,而且工艺过程中ph值较难控制,不适合进行大规模生产,此外工艺过程中沉淀剂的流失会对环境造成污染,该方法存在着较大的局限性。离子交换法是使用合适的离子交换树脂,利用钴、镍等金属离子络合物吸附系数不同的特性,继而实现将其分离目的,最后使用洗脱剂将有价金属离子洗脱出来。离子交换法对有价金属离子的回收纯度较高,但也存在着很大的局限性,比如回收效率低下,回收工艺过程实验步骤复杂繁多,难以达到工业化要求。电化学方法是指将电极材料中的金属以离子形式浸出之后,在通过电化学过程还原有价金属离子得到有价金属。电化学方法在过程中不需要添加其他溶液等物质,过程中引入杂质少,回收产物纯度较高,但是电化学方法对材料前处理要求较高,并且需要消耗较多的电能,经济成本高。

技术实现思路

1、针对上述问题,本发明提供一种锂电池有价金属回收用磁性生物炭吸附剂的制备方法,本发明提供的磁性生物炭吸附剂,具有丰富的孔道结构和较高的比表面积,合成简便,原材料成本低廉,并且具有环境友好的优点,对于废旧电池中的有价金属离子有较好的吸附性能,而磁化还使得吸附剂可以更好的从溶液中分离出来,利于后续有价金属离子的脱附和重新利用,并且磁性生物炭吸附剂可以多次利用,进一步降低废旧锂电池中有价金属的回收经济成本。

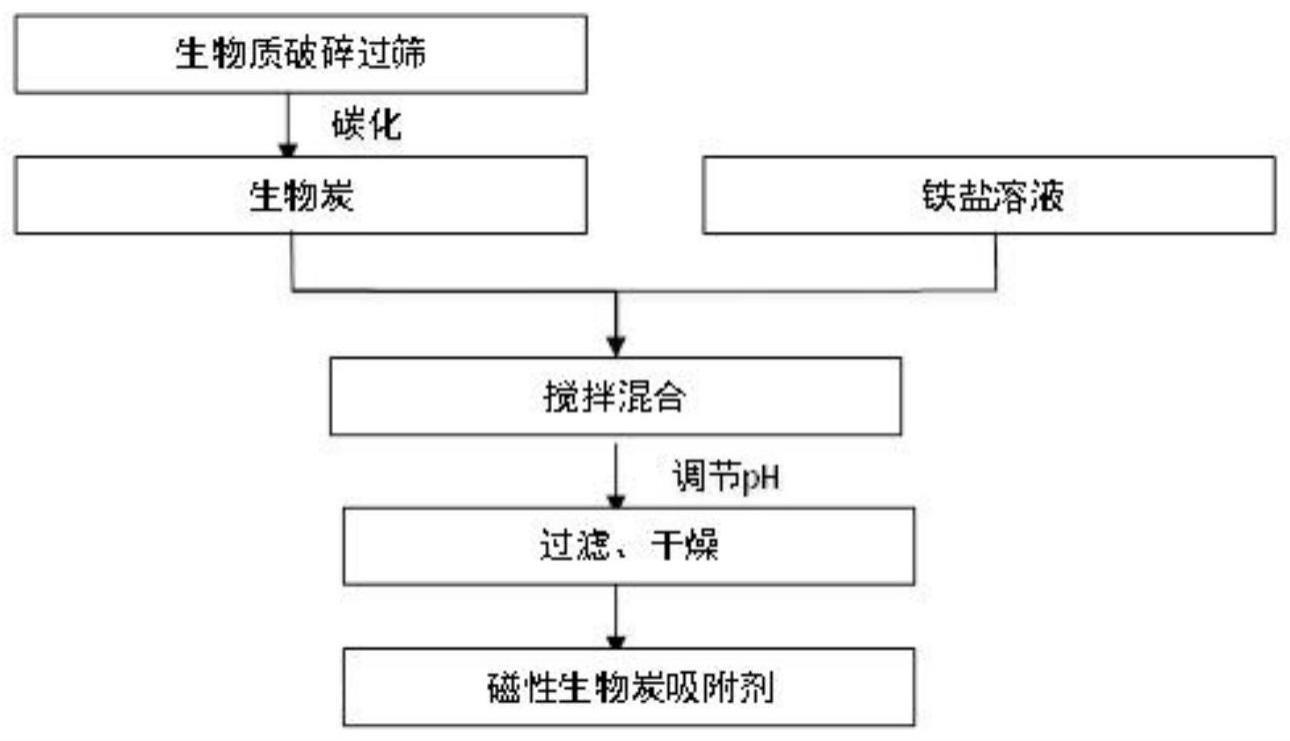

2、本发明采用的技术方案为:一种锂电池有价金属回收用磁性生物炭吸附剂的制备方法,具体步骤为:

3、s1:选取木材作为生物质原料,清洗去除木材表面杂质并风干后,对其进行粉碎处理,过筛40~60目的颗粒备用,并将备用颗粒进行干燥;

4、s2:将备用颗粒在温度范围为600~800℃进行热解处理,热解处理后冷却至室温;

5、s3:对冷却后的备用颗粒再次进行粉碎处理,过筛80~100目的颗粒,并用物质的量浓度为0.5~3mol/l的hcl溶液进行浸泡处理,浸泡时长4~6h,浸泡处理后进行过滤,将过滤产物用去离子水反复冲洗直到为中性,将冲洗后的产物进行烘干,烘干完成后得到生物炭材料;

6、s4:分别称取去离子水和步骤s3中制得的生物炭材料并混合,去离子水与生物炭材料按质量比为8:1~12:1,使用磁力搅拌器搅拌均匀形成混合物料;将摩尔比为1.2:1~1.8:1的fecl3·6h2o、feso4·7h2o和去离子水混合均匀形成混合溶液,混合溶液中fe元素的物质的量浓度为0.2~0.3mol/l,取体积比为0.3:1~0.6:1的混合物料和混合溶液混合,在120~180r/min的转速下搅拌30~60min,调节溶液ph值至10.0~11.0区间,促进沉淀,之后继续搅拌,并加热到微沸,微沸状态持续时长范围40~60min,关闭搅拌器,冷却后对溶液进行过滤,得到沉淀固体;

7、s5:对过滤后得到的沉淀固体用去离子水反复洗涤,直到其ph值为中性,之后再用无水乙醇对固体进行洗涤,洗涤后的固体烘干得到磁性生物炭吸附材料,使用球磨仪将磁性生物炭吸附材料进行研磨处理,得到锂电池有价金属回收用磁性生物炭吸附剂。

8、所述步骤s1中所选取的木材为桐木、松木、柳木、苹果木、桃木中的一种或多种。

9、所述步骤s1中采用烘箱进行干燥,烘箱的温度范围为60~80℃,烘干的时长为18~24h。

10、所述步骤s3中采用烘箱进行烘干,烘箱的温度范围为60~80℃,烘干的时长为6~8h。

11、所述步骤s4中调节溶液ph值至10.0~11.0区间,调节溶液ph值采用向溶液中滴加nh3·h2o的方式。

12、所述步骤s5中采用烘箱进行烘干,烘箱的温度范围为60~80℃,烘干的时长为8~10h。

13、所述步骤s5中使用球磨仪将磁性生物炭吸附材料进行研磨处理,,研磨时间为0.5h~2h,磁性生物炭吸附材料研磨后的粒径为6.0~8.0μm。

14、一种锂电池有价金属回收用磁性生物炭吸附剂的制备方法制备得到的磁性生物炭吸附剂,所述磁性生物炭吸附剂的比表面积为300~500m2/g,在废旧锂电池浸出液回收测试中,co2+回收率≥89%,ni2+回收率≥90%,mn2+回收率≥88%。

15、本发明微沸状态即容器中液体表面出现小气泡,加热点部位液体沸腾,但容器内液体整体并未沸腾,是处于沸腾前的状态。

16、本发明的有益效果是:1、本发明的制备方法将fe3o4负载于生物炭材料上,生物炭材料具有多孔结构,负载fe3o4后对于生物炭吸附剂的吸附性能有提高的作用,其对有价金属离子有较高的回收效率;2、本发明制备的锂电池有价金属回收用磁性生物炭吸附剂具有丰富的孔道结构和较高的比表面积,合成简便,原材料成本低廉,并且具有环境友好的优点,制备过程绿色无污染;3、本发明制备的锂电池有价金属回收用磁性生物炭吸附剂在吸附有价金属离子后,可以通过外部磁场快速的分离出来,利于后续有价金属离子的脱附和重新利用,并且磁性生物炭吸附剂可以多次利用,相较现有的吸附剂回收简便,成本较低。

17、以下将结合附图进行进一步的说明。

技术特征:

1.一种锂电池有价金属回收用磁性生物炭吸附剂的制备方法,其特征在于:具体步骤为:

2.根据权利要求1中所述一种锂电池有价金属回收用磁性生物炭吸附剂的制备方法,其特征在于:所述步骤s1中所选取的木材为桐木、松木、柳木、苹果木、桃木中的一种或多种。

3.根据权利要求1中所述一种锂电池有价金属回收用磁性生物炭吸附剂的制备方法,其特征在于:所述步骤s1中采用烘箱进行干燥,烘箱的温度范围为60~80℃,烘干的时长为18~24h。

4.根据权利要求1中所述一种锂电池有价金属回收用磁性生物炭吸附剂的制备方法,其特征在于:所述步骤s3中采用烘箱进行烘干,烘箱的温度范围为60~80℃,烘干的时长为6~8h。

5.根据权利要求1中所述一种锂电池有价金属回收用磁性生物炭吸附剂的制备方法,其特征在于:所述步骤s4中调节溶液ph值至10.0~11.0区间,调节溶液ph值采用向溶液中滴加nh3·h2o的方式。

6.根据权利要求1中所述一种锂电池有价金属回收用磁性生物炭吸附剂的制备方法,其特征在于:所述步骤s5中采用烘箱进行烘干,烘箱的温度范围为60~80℃,烘干的时长为8~10h。

7.根据权利要求1中所述一种锂电池有价金属回收用磁性生物炭吸附剂的制备方法,其特征在于:所述步骤s5中使用球磨仪将磁性生物炭吸附材料进行研磨处理,研磨时间为0.5h~2h,磁性生物炭吸附材料研磨后的粒径为6.0~8.0μm。

8.根据权利要求1中所述一种锂电池有价金属回收用磁性生物炭吸附剂的制备方法制备得到的磁性生物炭吸附剂,所述磁性生物炭吸附剂的比表面积为300~500m2/g,在废旧锂电池浸出液回收测试中,co2+回收率≥89%,ni2+回收率≥90%,mn2+回收率≥88%。

技术总结

本发明涉及废旧锂电池中有价金属的回收技术领域,特别涉及一种锂电池有价金属回收用磁性生物炭吸附剂的制备方法。该制备方法以生物炭为载体,将Fe<subgt;3</subgt;O<subgt;4</subgt;负载于原始生物炭材料上,并对其进行磁化,最终形成多孔碳材料吸附剂。本发明制备的锂电池有价金属回收用磁性生物炭吸附剂具有丰富的孔道结构和较高的比表面积,合成简便,原材料成本低廉,并且具有环境友好的优点,对于废旧电池中的有价金属离子有较好的吸附性能,而磁化还使得吸附剂可以更好的从溶液中分离出来,利于后续有价金属离子的脱附和重新利用,并且磁性生物炭吸附剂可以多次利用,进一步降低经济成本。

技术研发人员:王磊

受保护的技术使用者:西安金藏膜环保科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!