一种由甲苯制备甲基环己烷的工艺及系统的制作方法

本发明涉及化工品合成,具体涉及一种由甲苯制备储氢载体甲基环己烷的工艺及系统。

背景技术:

1、氢能作为清洁高效的二次能源,可以大规模存储。自1975年被提出以来,液态有机物储氢因其在储氢密度、环境友好以及价格等方面的优势,对于液态有机物储氢技术,储氢介质的选择十分重要。甲基环己烷-甲苯储氢技术系利用甲苯的不饱和c=c键作为化学吸收氢气的媒介,能在加氢和脱氢过程形成闭式循环,具有很好的可逆性,相比其他有机物储氢技术成为了研究的热点。

2、甲基环己烷-甲苯储氢技术包括甲苯加氢过程及甲基环己烷脱氢过程,其中,甲苯加氢的反应式如下:

3、

4、该反应的反应热△h250℃=-241.1kj/mol。

5、随着有机储氢技术的不断发展,对甲基环己烷-甲苯储氢技术的生产体量提出了更高的要求。由于甲苯加氢反应为强放热反应,且该反应的压力高达5~7mpa,在工业化放大生产中,很容易出现因放热量太大而造成反应温度不易控制,导致出现飞温现象或安全事故的发生。

技术实现思路

1、针对上述问题,本发明的提供一种由甲苯制备甲基环己烷的工艺及系统,可延长催化剂使用寿命,有效防止甲苯加氢反应中出现飞温现象并提高生产稳定性和安全性,适用于工业连续化生产。

2、具体的,一方面,本发明由甲苯制备甲基环己烷的工艺包括:

3、原料甲苯与循环物流混合形成的第一混合物料,该第一混合物料经预热后与原料氢气混合形成第二混合物料;所述第二混合物料经加热、过热后进入反应工序,在催化剂作用下发生甲苯加氢反应;反应产物与所述第一混合物料换热后经冷凝、气液分离得到第一气相和第一液相,该第一气相与新输入的氢气混合,第一液相经低压分离得到第二气相和第二液相;一部分第二液相作为循环物流与新输入的甲苯混合、剩余部分第二液相输入后续精馏工序。

4、在上述技术方案中,所述循环物流主要包括由甲苯加氢反应生成的甲基环己烷。所述第一混合物为液态,经换热后液态的第一混合物与氢气混合得到第二混合物,该第二混合物为气液混合物。第二混合物经加热操作后得到气相的原料混合物,气相原料混合物输入列管式固定床反应器进行甲苯加氢反应,由此实现反应原料(甲苯和氢气)与循环物流逐步混合并逐步气化。

5、可选的,所述第一混合物的预热温度为120~130℃,所述第二混合物的加热温度为140~180℃,过热温度为5~10℃。

6、在上述技术方案中,设置了反应原料与循环物流逐步混合与逐步气化相结合的操作工序,提高了生产稳定性,使得原料甲苯与氢气以过热气相的形式进入反应器进行反应。设置气相进料可促进原料充分混合,使得反应原料进入列管式固定床反应器后更易于实现原料良好分布,原料在每根反应列管内的反应程度保持一致,避免出现局部热点。此外,通过设置过热操作,使得反应原料在进入反应器之前就达到了较佳反应温度,有利于提高催化剂的利用率和催化效率。

7、需注意,本发明在反应原料进料前,需提前采用循环物流进行循环操作以润湿催化剂,再缓慢补充新鲜甲苯物料。

8、在上述技术方案中,本发明研究团队发现在放大生产时甲苯加氢反应极容易出现反应温度不易控制的情况。为了平衡反应速度与生产效率、生产安全性,发明人设置了循环物料与甲苯混合的操作,以此调控反应器进料口处甲苯的浓度,从而进一步控制反应的放热速率,易于实现床层温度的控制。

9、进一步,发明人结合原料参数、反应参数及产物相关参数等,对循环物流及氢气与甲苯的进料流量比进行了优化。

10、可选的,所述循环物流与原料甲苯的质量流量比为1~5:1,优选为2~3:1。

11、可选的,所述原料氢气与原料甲苯的摩尔流量比为4~6:1。

12、在上述技术方案中,反应温度为140~190℃,优选为170~190℃;反应压力为0.4~1.0mpag,优选为0.8~1.0mpag。本发明反应压力相较于现有技术更低,降低设备投入的同时提高了生产的安全性。

13、在上述技术方案中,经冷凝操作后的反应物料为液相,温度约为40~60℃,该部分物料经气液分离后得到第一气相和第一液相。第一气相主要包括未反应的氢气,第一气相经压缩机压缩后返回原料氢气的入口,与新鲜进料的氢气混合后循环使用。得到的第一液相经过减压后进行低压分离得到的第二气相和第二液相。第二气相主要包括溶于甲基环己烷中的氢气,该第二气相排入火炬;第二液相主要包括甲基环己烷,一部分第二液相作为循环物流返回原料甲苯的入口,与新输入的甲苯混合形成第一混合物参与工艺过程,剩余部分的第二液相输入后续精馏工序进行甲基环己烷分离提纯。

14、上述技术方案中,所用催化剂为ni/al2o3催化剂,ni的含量为催化剂质量的20~60%;催化剂的反应质量空速为0.6~1。

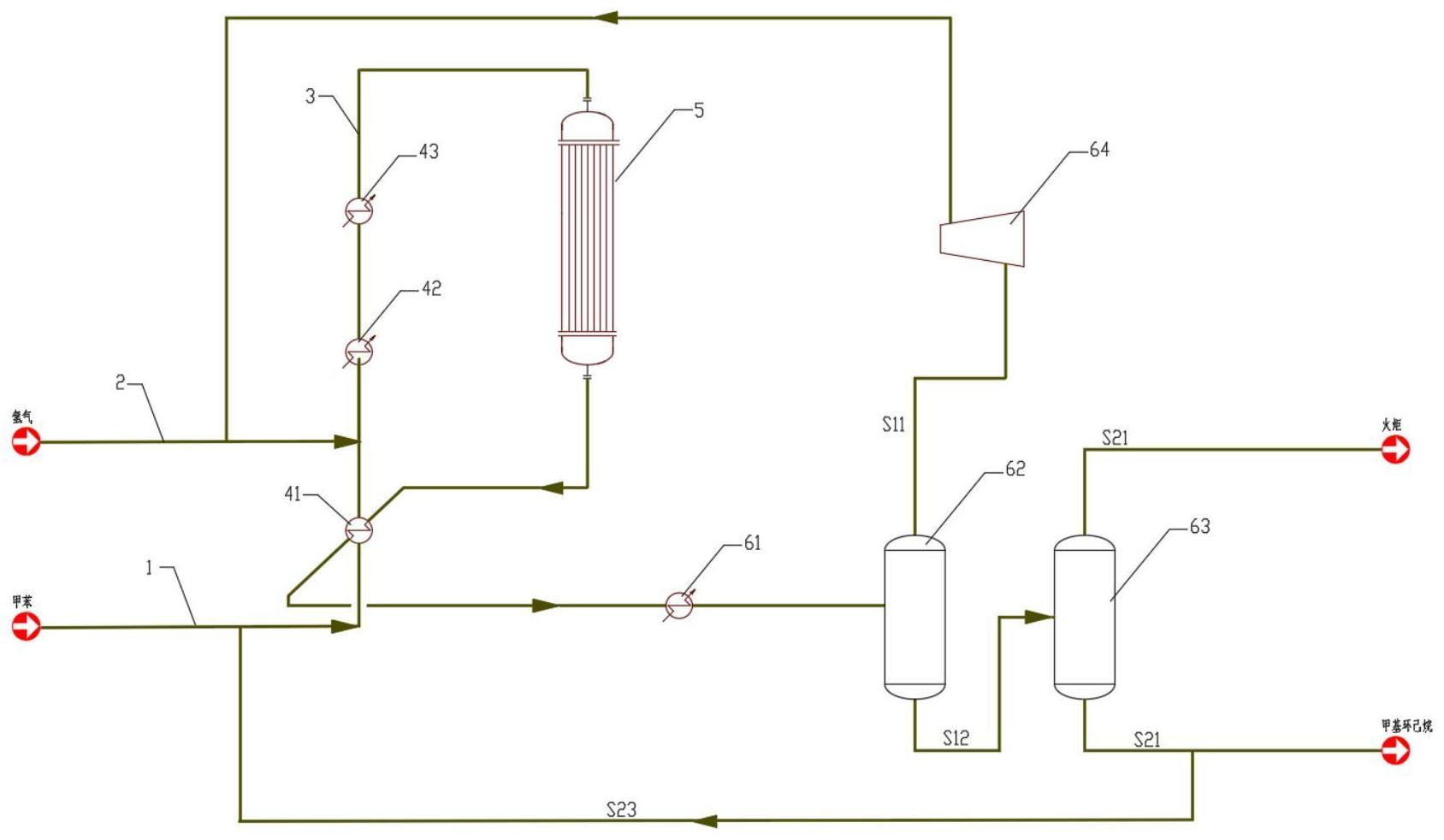

15、具体的,另一方面,本发明提出了一种由甲苯制备甲基环己烷的系统,该系统包括预处理装置、反应器和冷凝装置,其中

16、所述预处理装置包括设于进液管上的换热器、设于进料管上的加热器和过热器,用于向反应器内输入过热后的反应原料;所述进料管连接所述反应器的进料口,由进气管与进液管汇合形成;

17、所述冷凝装置包括冷凝器、气液分离罐和低压分离罐,与所述反应器出料口连接的管路与换热器换热后,依次连接冷凝器和气液分离罐;所述气液分离罐的气相出料口经管路连接进气管,所述气液分离罐的液相出料口经管路连接所述低压分离罐的进料口;所述低压分离罐的气相出料口经管路连接火炬;从所述低压分离罐的液相出料口采出甲基环己烷产品;与所述低压分离罐液相出料口连接的管路上设有第一支路,该第一支路与所述进液管的入口连接。

18、可选的,所述反应器为列管式固定床反应器,所述反应器的壳程所输入循环介质;进一步可选的,所示循环介质为低温水或导热油。

19、可选的,连接所述气液分离罐和进气管的管路上设有加压装置。进一步可选的,所述加压装置为压缩机。

20、可选的,本发明中对所用的换热器、加热器、过热器和冷凝器不做作限制,能实现冷热流体热量传递的设备均可用于本发明,由此形成的技术方案均在本发明保护范围内。

21、与现有技术相比,本发明的有益效果为:

22、通过设置反应原料与循环物流逐步混合与逐步气化相结合的操作工序,使得原料甲苯与氢气以过热气相的形式进入反应器进行反应,可实现列管式固定床反应器中物料良好分布,避免出现局部热点,防止出现飞温现象,提高生产稳定性和安全性;过热的气相原料进料还可提高催化剂的利用率和催化效率;设置了循环物料与新输入甲苯混合的操作,以此调控反应器进料口处甲苯的浓度,进一步控制反应的放热速率,易于实现床层温度的控制。

23、本发明对原料甲苯、氢气,以及循环物流的进料流量比进行了优化,由此进一步调控进入反应器进料口物料中甲苯的占比。

24、本发明对甲苯与循环物料形成第一混合物的预热温度,甲苯、循环物料和氢气混合形成第二混合物的加热及过热温度进行优化,从而保证反应物料逐步气化并充分混合,避免后续甲苯加氢反应出现局部热点,进一步提高了生产安全性。

25、本发明对甲苯加氢反应的温度和压力进行了优化,使得本发明由甲苯制备甲基环己烷的工艺及系统的反应压力显著低于传统工艺,进一步提高了工业化生产的安全性并降低了设备投资。

26、本发明对所用催化剂的组成、活性成分含量及反应质量空速进行了优化,提高了甲苯加氢反应的转化率和选择性。

- 还没有人留言评论。精彩留言会获得点赞!