一种封闭腔体内浮力材料浇注填充方法与流程

本发明涉及浮力材料浇注填充,具体而言,涉及一种封闭腔体内浮力材料浇注填充方法。

背景技术:

1、伴随全球经济的迅速发展,人类对自然资源的消耗和需求日益增加,导致陆上和近海资源逐渐减少,所以人们开始更多的关注海洋,尤其是海洋中的深海资源;为了对深海进行开发和探索,深海水下设备是必不可少的(例如我国的“蛟龙”号载人潜水器),以此完成对深海进行观察、测量、研究等工作;由于水下设备随着潜入深度的增加,受到的静水压力急剧增加,所以深海探索对水下设备的综合性能要求较高;据报道我国的“蛟龙”号深潜器机身浮力材料目前仍从国外购买,深潜用高强轻质固体浮力材料国产化的研制任重道远;此外,在海洋中深度每增加100m,物体受到的静水压增加约10个大气压,因此,先进固体浮力材料不仅需要密度低,也需要较高的耐压强度,据报道美国emerson&cuming复合材料公司开发了tg型和ds型两种新型的两相复合泡沫材料能够满足该需求,其中,tg型材料密度为0.38~0.45g/cm3,可在0~4000水深区域工作;ds型密度0.5~0.56g/cm3,最大使用深度超过11000m。

2、另外,目前的固体浮力材料是将空心玻璃微珠或树脂微珠等填料均匀分散到高分子聚合物基体中,经过一定的制备工艺得到的闭孔复合泡沫塑料,其中,大部分浮力材料由环氧树脂和空心玻璃微珠复合成型,该类型的固体浮力材料具有强度高、密度低、吸水率低等优异特性,能够为水下设备提供浮力,保证水下设备的有效载荷,可作为一种良好的填充材料在深海设备上广泛使用。

3、然而,现有的大深度浮力材料构件主要选用环氧基/空心玻璃微珠复合固体浮力材料制作,在大深度海水压力条件下,浮力构件的收缩变形远大于潜水器主结构收缩变形,如果浮力材料构件安装、填充设计不合理或者填充后浮力材料间有空隙,轻则出现大深度水压下潜水器浮力构件松动,重则出现浮力构件因填充或安装引发应力过大导致开裂,通常水下设备主体结构可以与浮力材料直接连接,即可采用双头螺杆的方式将浮力材料与金属骨架连接,或者将浮力材料切割成预制块填充到水下设备金属骨架中,并用胶黏剂粘接固定;但对于腔体结构无法采用螺杆或胶接方式在内部安装浮力材料,不能通过传统的填充工艺进行骨架填充;专利申请号201710042142.8中公开一种固体浮力材料浇注系统及其工艺,包含浮力材料固化温度控制,压力及真空度等控制模块,该专利提出的只是固体浮力材料制备系统;专利申请号202111193591.5中公开一种整体成型工艺的浮力材料的制备方法,采用分次填充解决常温固化条件下固化过程放热量大的问题,该专利提出分次固化过程控制放热问题,并未能有效解决如何在腔体结构内部填充浮力材料的问题,因而,研究如何在封闭腔体内填充浮力材料,进而避免在大深度水压下潜水器内的浮力构件松动或是开裂情况的出现具有重大意义。

4、在专利cn113402851a中提及一种水下用异性构件及其制备方法,仅涉及将空心球均匀粘结在异形外壳内表面上,并在其上铺满微珠,使用机械振动方式将其均匀分散在复合材料空心球间隙中,接着,将树脂灌注料灌注到铺满复合材料空心球和微珠的异形外壳中,对灌注后的异形外壳在真空下加热固化,对固化后的异形外壳进行后处理,即可获得所制备的水下用异形构件,其中,提及采用增压直接打入浆料或者使用导流网引流的方式灌注浆液,该方法能够一定程度上提高水下异形构件的力学性能,并降低一定的成本,但是根据能够将空心球粘结在期内表面上,能够看出该方法采用的是异形外壳为开放式的,且浮力材料的填充效率较低,在专利cn102702679a中提及一种深潜用高强固体浮力材料的制备方法,涉及将环氧树脂等试剂搅拌均匀和真空除气后备用,将轻质填充物置于不锈钢模具中,再将模具置于电动振动台上轻微振动,使得填充物密实填充于模具中,然后用锁紧装置将振实的填充物固定于模具中,将预配好的环氧混合物用液体增压泵通过模具底部的注入孔以0.1~3mpa的压力注入到模具中,直至固定的填充物上表面有环氧混合液均匀渗出,取下环氧注入管,封闭模具底部环氧注入孔,将已注入环氧混合液的不锈钢模具置于干燥箱中,按85~90℃保温30~60分钟,然后100~110℃保温120~240分钟,最后140~150℃保温60~120分钟的固化工艺进行固化,得到深潜用固体浮力材料,能够提高浮力材料的抗压强度和密度,但通过锁紧装置设置在不锈钢模具中,仍可以看出该浮力材料的制备模具较为复杂,且各步骤之间的结合使用使得该制备方法的成本较高。

技术实现思路

1、有鉴于此,本发明旨在提出一种封闭腔体内浮力材料浇注填充方法,以解决现有技术中存在的密闭腔体内部浮力材料难以填充、浮力材料填充过程中填充效率低、在复杂密闭空腔壳体内浮力材料浇注填充的材料成本较高、填充过程较为繁琐、且浮力材料结构的强度和致密性较低以及密封材料与浮力材料之间缝隙较多的问题;以此达到有效的实现浮力材料浇注填充进密闭腔体内部,提高浮力材料浇注填充的填充效率,降低浮力材料浇注填充过程中的材料成本,简化浮力材料在密闭腔体内填充的工序,增强浮力材料结构的强度和致密性高度,同时,能够避免密闭腔体与浮力材料之间缝隙的产生。

2、为达到上述目的,本发明的技术方案是这样实现的:

3、本发明涉及的一种封闭腔体内浮力材料浇注填充方法,所述方法包括以下步骤:

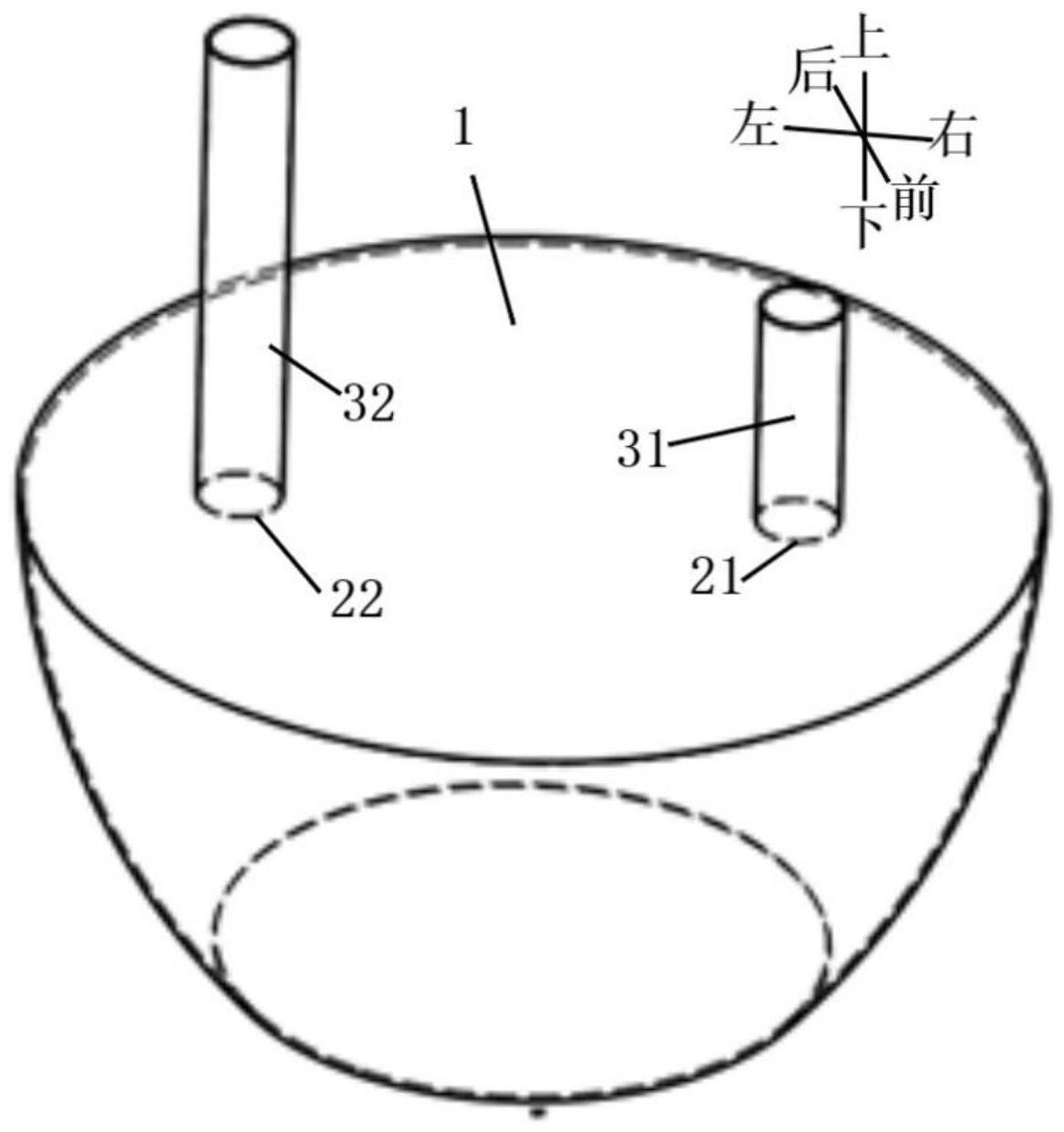

4、步骤一、浇注填充装置的加工与安装:对封闭腔体机加工得到至少两个圆孔,在圆孔处设置连接管,连接管与真空/加压系统连接;

5、步骤二、固体浮力材料块的预填充:将固体浮力材料块通过连接管填充至封闭腔体内部;

6、步骤三、制备胶液;

7、步骤四、在真空/加压系统的作用下,保持封闭腔体内压力为负压,并注胶;

8、步骤五、在胶液未固化时,对封闭腔体内加压,并保持第一压力值p1≥第一压力预设值p0,压力值保持p1直至胶液固化。

9、进一步,圆孔包括注胶孔和排胶孔,注胶孔和排胶孔均设置在封闭腔体上,注胶孔和排胶孔分别与连接管连通,用便于浮力材料构件的浇注填充。

10、进一步,连接管包括注胶管和排胶管,注胶管通过注胶孔设置在封闭腔体外侧,排胶管通过排胶孔设置在封闭腔体外侧,排胶管与真空/加压系统连通,真空/加压系统包括截止阀,注胶管、排胶管上均设置截止阀,用于分别控制注胶管、排胶管的导通和闭合。

11、进一步,截止阀包括截止一阀和截止二阀,截止一阀设置在注胶管外侧,截止二阀设置在排胶管外侧。

12、进一步,注胶管高度为h1mm,排胶管高度为h2mm,h2-h1≥预设高度差值h0。

13、进一步,步骤二具体包括:固体浮力材料块的预填充:将固体浮力材料块碎块通过连接管中的注胶管填充至封闭腔体内部,其中,固体浮力材料块填充量的体积与封闭腔体内部体积的比值a%≥预设填充体积比值a0%,固体浮力材料块的最大尺寸d1mm<注胶管的直径d2mm。

14、进一步,步骤三包括:

15、步骤s31:选取胶液的配料a组分、b组分;

16、步骤s32:通过搅拌器将a组分、b组分混合液搅拌均匀;

17、步骤s33:待混合液中无颗粒和沉淀时,将混合液放入消泡设备中直至混合液表面无气泡溢出得到所需胶液。

18、进一步,步骤四中真空/加压系统包括真空系统和加压系统,真空系统和加压系统均与排胶管连通。

19、进一步,步骤四包括:

20、步骤s41:打开真空/加压系统中的真空系统和截止二阀,将封闭腔体内部的空气排出;

21、步骤s42:关闭截止二阀,保持封闭腔体内压力为负压,其中,封闭腔体内第二压力值p2≤第二压力预设值p1,保压时间为保压时间t1min;

22、步骤s43:打开截止一阀,取适量浮力材料的胶液将其缓慢通过注胶管注入封闭腔体内部;

23、步骤s44:判断胶液是否从排胶管出口处溢出,是,停止注胶动作,执行步骤s45,否,继续注胶;

24、步骤s45:判断停止注胶动作时,排胶管内的胶液是否回流幅度a≤预设回流幅度值a,是,执行步骤s46,否,返回步骤s43;

25、步骤s46:立刻关闭截止一阀,停止注胶,并进行负压排泡处理,其中,处理时间为预设排泡处理时间t2min。

26、进一步,步骤五包括:

27、步骤51:在胶液未固化时,打开真空/加压系统中的加压系统,对封闭腔体内的固体浮力材料块和胶液加压处理;

28、步骤s52:判断是否封闭腔体当前第一压力值p1≥第一压力预设值p0,是,执行步骤s53;否,返回步骤s51;

29、步骤s53:保持第一压力值p1,直至胶液固化,得到在封闭腔体内浮力材料浇注填充完成构件。

30、相对于现有技术,本发明所述的一种封闭腔体内浮力材料浇注填充方法,具有以下有益效果:

31、通过所述填充方法,能够有效的实现浮力材料浇注填充进密闭腔体内部,提高浮力材料浇注填充的填充效率,降低浮力材料浇注填充过程中的材料的成本,简化浮力材料在密闭腔体内填充的工序,增强浮力材料结构的强度和致密性高度,提升浮力材料的抗压强度,同时,能够避免密闭腔体与浮力材料之间缝隙的产生,此外,采用负压填充、加压固化的方式,能够使得浮力材料将封闭腔体内部填充密实,获得内部无气泡、与骨架无间隙的填充物,提升填充效率和浮力材料结构耐压强度。

- 还没有人留言评论。精彩留言会获得点赞!