一种难黏合铁基无机粉体材料的造粒方法

本发明属于粉体材料加工领域,具体涉及一种难黏合铁基无机粉体材料的造粒方法。

背景技术:

1、目前,无机粉体材料被广泛应用于化学化工、农业化肥、环境土壤-地下水污染修复等行业。但粉体材料因其易产生飞灰粉尘、释放速率快、活性组分易流失等缺点,容易产生资源浪费和二次污染的风险。据报道,我国每年约有1000多万吨化肥流失,其中三大粮食的肥料当季最高利用率仅为33%,仍属于较低的水平。此外,有研究表明,生物炭等细粉材料,在生产和运输过程中,容易通过呼吸吸入、皮肤接触等暴露途径进入人体,对人体造成危害。粉料的流失,一方面造成了资源的浪费,加剧了环境污染的进程,另一方面,为了提高粉料的施用效果,通常采用多次追加来解决效果问题,增加了环境材料的修复成本,造成恶性循环。目前,颗粒化是解决粉体材料大规模工业化应用的重要办法,一方面有利于保存、运输,另一方面颗粒的活性介质可以缓慢释放,提高材料利用率,降低成本。常用的造粒方法包括干法和湿法,干法对物料的可压性、水分、粘性以及设备的参数要求较高,同时存在强度低、细粉含量高、造粒过程粉尘易飞扬、二次污染等问题,而湿法造粒首先是黏合剂中的液体将药物粉粒表面润湿,使粉粒间产生黏着力,然后在液体架桥与外加机械力的作用下制成一定形状和大小的颗粒的方法,具有产物强度高、细粉含量少、污染低等优点,适合大规模生产,但该方法对于某些湿热条件下不稳定的粉体造粒效果较差,需要借助润湿剂、粘合剂等外源物质来辅助成型。铁基粉体材料兼具吸附、还原、沉淀、电子传递等性能,同时成本较低、环境友好、无二次污染风险,在农业化肥、化学化工、环境修复治理等领域具有广泛的应用前景。但部分铁基粉体对湿敏感、易水解、难黏合,通过常规的干法和湿法造粒难以形成稳定的颗粒状材料,针对上述问题,我们急需开展难黏合铁基无机粉体材料的造粒方法研究。

技术实现思路

1、基于现有技术中存在的问题,本发明的目的是提供一种难黏合铁基无机粉体材料的造粒方法,该方法不仅具有极高的成型率,而且颗粒中的铁基活性组分可以在水中缓慢释放,以解决铁基活性组分释放速率快、利用率低、易失效等技术问题,所研制的铁基缓释颗粒在农业化肥、化学化工、环境修复等领域具有广泛的应用前景。

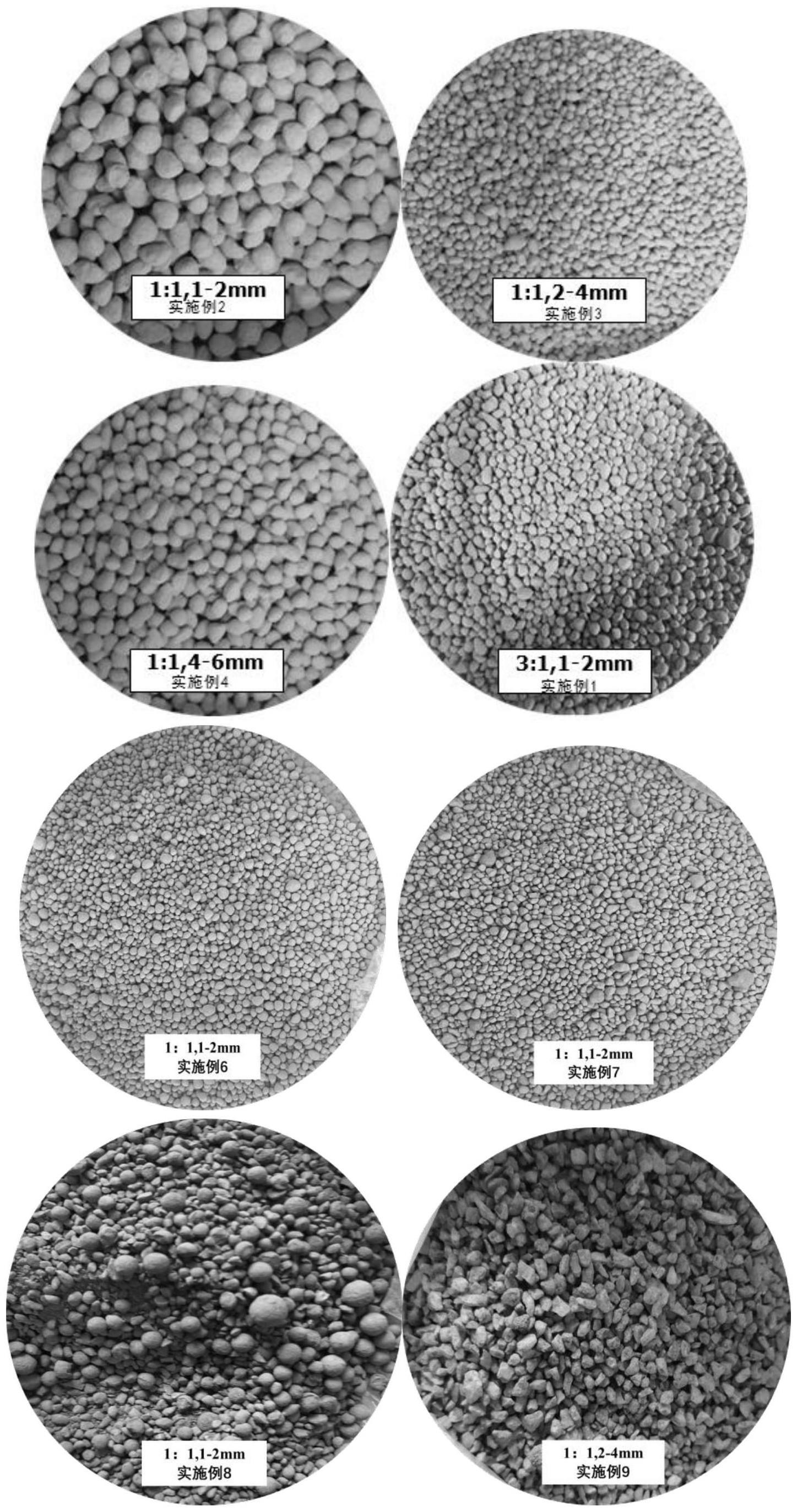

2、本发明提供了一种难黏合铁基无机粉体材料的造粒方法,该方法通过优化粉体材料的表介面参数、调控铁基活性组分与载体和辅助材料的比例、造粒工艺流程等参数进行造粒,所得铁基缓释颗粒力学结构稳定、圆润饱满、不破碎,具有成粒率高、返工率低、生产成本低、缓释效果好等优点。

3、本发明提供的这种难黏合铁基无机粉体材料的造粒方法,包括如下步骤:

4、1)拌料:将粉体原料铁基活性组分、辅助材料按比例混匀,然后细磨,烘干,最后过筛,得到混合粉料;

5、2)制备料核:获取载体,然后喷洒水雾均匀润湿其表面,接着加入步骤1)得到的部分混合粉料,混匀,使混合粉料黏结在载体上,形成以载体为内核的料核;

6、3)颗粒生长与造粒成型:将步骤2)的料核加入造粒机中,调节转速,控制温度,边旋转边观察,若料核表面干燥,造粒机内存在飞粉,则喷雾补水,使料核表面微湿润,造粒机内不再有飞粉出现;若料核湿润并附着在造粒机内壁上,则用剩余的混合粉料对料核进行扑粉加料,使料核脱离造粒机内壁,如此重复,直至料粉加完,成型后的颗粒呈圆润饱满状态为止;然后维持造粒机继续旋转10~60min;

7、4)筛选:采用不同孔径筛网过筛,将合格的颗粒与粉末、大块粉末分开,得到铁基缓释颗粒;

8、5)烘干与包装:将铁基缓释颗粒烘干,然后根据实际应用需要对其进行包装。

9、在一些实施例中,步骤1)中,所述铁基活性组分为羟基氧化铁、聚合硫酸铁、氧化铁中的至少一种;所述辅助材料为水泥、凹凸棒土、石灰、生物炭和竹炭中的至少一种。

10、在一些实施例中,步骤1)中,以所述混合粉料的总质量为100wt%计,所述铁基活性组分的含量为25~75wt%,所述辅助材料的含量为75~25wt%。

11、在一些实施例中,步骤2)中,所述载体为瓜米石;所述载体的粒径大小为1~2mm、2~4mm或4~6mm中的一种。

12、在一些实施例中,所述载体的质量与混合粉体的总质量之比为(25-50):100。

13、在一些实施例中,步骤3)中,所述造粒机为滚筒式圆盘造粒机、转鼓造粒机、不锈钢糖衣机或双轴造粒机中的一种;所述调节转速具体为:转速在初始10min内为35~40r/min,随后为50~60r/min直至造粒结束;所述控制温度在25±5℃范围内。

14、在一些实施例中,所述步骤4)中,测定铁基缓释颗粒的zeta电位的绝对值≤5。

15、在一些实施例中,步骤4)中,所述筛网的孔径包括2.5mm、5mm、10mm中的至少一种。

16、在一些实施例中,步骤5)中,所述烘干的温度为30~80℃。

17、需要说明的是,在进行所述步骤1)之前,首先通过测定粉体原料铁基活性组分和辅助材料的化学成分以及zeta电位,根据粉体性质,调节各组分粉体配比,提高浆料粘度,zeta电位的绝对值大小,各组分所载电荷均决定了是否可以进行团聚造粒;以力求与不同应用场景条件下特殊需求相吻合为筛选粉体原料的目的。筛选粉体原料整个过程包含,测定粉体原料中铁基活性组分含量、粉体材料的粒径和zeta电位,需铁基活性组分含量大于80%以上、粉体材料的粒径小于0.25mm,并zeta电位在应用场景各自ph条件下,绝对值处于0~5之间,此时胶体可以快速凝结或凝聚,并与辅助材料负载相反电荷;将初筛选出来的粉体原料与辅助材料按不同组合与不同配比范围进行造粒,通过测定成型率、失败率决定配比与掺拌组分。

18、本发明的机理分析:

19、本发明以瓜米石为核,通过添加铁基活性组分、辅助材料无机粉料进行造粒,主要涉及到的原理为:(1)润湿成核阶段,不规则载体瓜米石提供了较大的比表面积,均匀喷洒雾状水,在粉体物料与瓜米石不同位置之间形成多个毛细管水,在毛细管水作用下粉体物料黏结在瓜米石上,随后在重力与离心力的共同作用下,粉体物料能够有效接触并互相挤压,从而形成较大颗粒,同时,颗粒能够吸附的粉体物料剂量是一定的,因此,在整个过程中,需要不断通过控制液、固、气三相,来调节zeta电位的绝对值大小以及铁基活性组分、辅助材料所载电荷,绝对值越低,正负电荷对应,则更倾向于凝结或凝聚团聚造粒;(2)生长碰撞阶段,较大颗粒即微粒在重力,与内壁摩擦力及离心力共同作用下,持续挤压接触,微粒逐渐长大。

20、本发明具有以下有益效果:

21、1)本发明采用瓜米石载体做内核,节省了颗粒成型的润湿成核阶段,大大提升初始生产时的成粒率,使得颗粒表面骨架迅速形成,降低粉料粘黏损失率,且适用于多种造粒方式,如转鼓造粒机、不锈钢糖衣机或双轴造粒机。

22、2)本发明不需要加入别的胶类粘合剂,不需要鼓风加热,成本低,浪费少,生产容易,适合大批量生产。

23、3)本发明的最终成品颗粒强度高,不易粉化结焦结块,耐运输存储,缓释效果好。

24、本发明提供了一种难黏合铁基无机粉体材料的造粒方法,可应用于肥料生产、飞灰烧结、地下水与土壤修复等领域,解决了速溶型铁基粉末材料直接使用造成的活性成分释放速率快、利用率低、活性组分流失、二次污染风险等问题。

- 还没有人留言评论。精彩留言会获得点赞!