一种Ru修饰的α-Co(OH)2纤维素膜及其制备方法和应用

本发明涉及一种整体型催化剂,具体涉及一种ru修饰的α-co(oh)2纤维素膜及其制备方法和应用。

背景技术:

1、化石能源日益枯竭,其大规模消耗导致二氧化碳的大量排放,温室效应日益严重。为应对人类对能源的需求,氢能因其高燃烧热和零二氧化碳排放被认为是未来的理想能源形式。但氢气的储存问题一直是阻碍氢能大规模使用的重要一环,因此研究者们致力于发现并使用高效且安全的储氢材料。其中,化学储氢材料硼氢化钠(nabh4)因其高储氢容量(10.57wt%),即使在低温下也能产生高纯度氢气、在碱性溶液中具有很高的稳定性以及其水解副产物无毒且可回收利用而备受关注。

2、贵金属和过渡金属复合催化剂在nabh4水解过程中表现出优异的催化性能,但这些催化剂多为粉末型催化剂,在反应过程中往往会形成较大的聚集体,导致反应速率较低,并且在应用后难以回收,这对工业化来说是及其不利的。因此,制备出高性能的整体式催化剂用于推动工业化的nabh4水解产氢是非常必要的。本技术发明人团队之前的研究成果中,设计并制备得到一种整体式催化剂氧化石墨烯负载ru-cop基气凝胶(公布号为cn115463676a的发明专利),其是将粉末状ru-cop@go复合材料分散于水中,加入壳聚糖分散均匀后得到的溶液a与氧化石墨烯分散于水中得到的溶液b混匀,加入乙酸,经除气泡、静置后干燥而得。该所得气凝胶虽具有较高的产氢性能,但其稳定性还不够理想。

技术实现思路

1、本发明要解决的技术问题是提供一种对金属氢化物水解具有较高产氢速率且稳定性更好的能够重复使用的ru修饰的α-co(oh)2纤维素膜及其制备方法和应用。

2、为解决上述技术问题,本发明采用以下技术方案:

3、一种ru修饰的α-co(oh)2纤维素膜的制备方法,包括以下步骤:

4、1)取纤维素纳米纤维(cnf)和六水硝酸钴置于水中,分散均匀,得到溶液a;取二甲基咪唑溶于水中,得到溶液b;将溶液a和溶液b混合后反应,得到zif-67/cnf悬浮液;

5、2)所得zif-67/cnf悬浮液置于反应釜中反应,反应完成后,收集沉淀,洗涤,得到α-co(oh)2/cnf;

6、3)取水合三氯化钌(rucl3·3h2o)溶于水中,加入α-co(oh)2/cnf,混匀后加入还原剂进行反应,反应完成后,收集沉淀,洗涤,得到ru修饰的α-co(oh)2/cnf;

7、4)取聚乙烯醇(pva)溶于水中,加入ru修饰的α-co(oh)2/cnf,混匀后加入硅烷偶联剂进行反应,然后置于模具中冷却,干燥,即得到ru修饰的α-co(oh)2纤维素膜(ru修饰的α-co(oh)2纤维素膜在本技术中也简称为ru@α-co(oh)2纤维素膜)。

8、上述制备方法的步骤1)中,在得到的zif-67/cnf悬浮液中,zif-67/cnf中zif-67的负载量(即zif-67@cnf中zif-67的重量占比)优选为30~60wt%;根据该负载量计算并称取纤维素纳米纤维、六水硝酸钴以及二甲基咪唑的相应用量。溶液a和溶液b通常是在室温条件下混合后并搅拌反应0.5~2h以得到zif-67/cnf悬浮液。

9、上述制备方法的步骤2)中,通过水热反应将zif-67/cnf中的zif-67转换成α-co(oh)2以得到α-co(oh)2/cnf,其中反应优选在80~140℃条件下进行,反应时间优选为6~12h;反应完成后收集的沉淀通常是用水洗涤。涉及的反应釜为现有技术中水热反应时常规使用的水热反应釜,其内衬优选为聚四氟乙烯材衬。

10、上述制备方法的步骤3)中,当α-co(oh)2/cnf中α-co(oh)2的负载量(即α-co(oh)2/cnf中α-co(oh)2的重量占比)为15~30wt%时,步骤3)的体系中α-co(oh)2/cnf的浓度优选控制在0.6~1.2wt%,水合三氯化钌的浓度优选控制在0.06~0.15wt%。申请人在试验中发现,α-co(oh)2/cnf中α-co(oh)2的负载量、α-co(oh)2/cnf和水合三氯化钌在体系中的浓度对最终所得纤维素膜的产氢速率都有较大的影响。进一步的,优选α-co(oh)2/cnf中α-co(oh)2的负载量为20~30wt%、α-co(oh)2/cnf在体系中的浓度为0.8~1.0wt%,水合三氯化钌在体系中的浓度为0.1~0.12wt%。

11、上述制备方法的步骤3)中,所述的还原剂为现有技术中的常规选择,如硼氢化钠或抗坏血酸,其中硼氢化钠优选采用硼氢化钠水溶液的形式进行添加。所述还原剂的用量通常是相对于水合三氯化钌中钌元素过量,优选为水合三氯化钌中钌元素摩尔量的10~20倍。该步骤中,添加还原剂后,反应在室温条件下进行,反应的时间通常为0.5~1h;反应完成后用水洗涤。

12、上述制备方法的步骤4)中,体系中聚乙烯醇以及ru修饰的α-co(oh)2/cnf的浓度不仅对最终所得纤维素膜的产氢速率有影响,更重要的是还会影响最终所得纤维素膜的稳定性。申请人的试验发现,当前述步骤3)中限定的条件下,控制步骤4)的体系中聚乙烯醇的浓度在0.2~0.6wt%、ru修饰的α-co(oh)2/cnf的浓度在0.6~1.2wt%时,可以使最终所得纤维素膜获得较高产氢速率的同时获得优良的稳定性。进一步优选步骤4)的体系中聚乙烯醇的浓度在0.4~0.5wt%,ru修饰的α-co(oh)2/cnf的浓度在0.8~1.0wt%。

13、上述制备方法的步骤4)中,硅烷偶联剂的添加对最终所得纤维素膜的稳定性有着积极的影响。所述硅烷偶联剂的选择及用量与现有技术相同,具体的,硅烷偶联剂优选为kh-550和/或kh-560,其用量优选为纤维素纳米纤维用量的1~5wt%。

14、上述制备方法的步骤4)中,从有利于聚乙烯醇溶解的角度而言,优选采用热水(温度为60~90℃的水)来溶解聚乙烯醇,溶解后,优选在60~90℃水浴条件下加入ru修饰的α-co(oh)2/cnf,并在上述水浴条件下搅拌混合均匀以避免产生过多泡沫而影响最终所得纤维素膜的产氢速率和循环稳定性。在加入硅烷偶联剂搅拌反应≥3min后即可将反应物料倒入模具中进行冷却,冷却后的干燥可以是自然干燥、烘箱烘干或冷冻干燥。

15、本技术中,所述的水通常是指去离子水。

16、本发明还包括由上述方法制备得到的ru修饰的α-co(oh)2纤维素膜。

17、本发明进一步包括上述方法制备得到的ru修饰的α-co(oh)2纤维素膜在制备产氢催化剂中的应用,具体是在制备金属氢化物水解产氢催化剂中的应用。

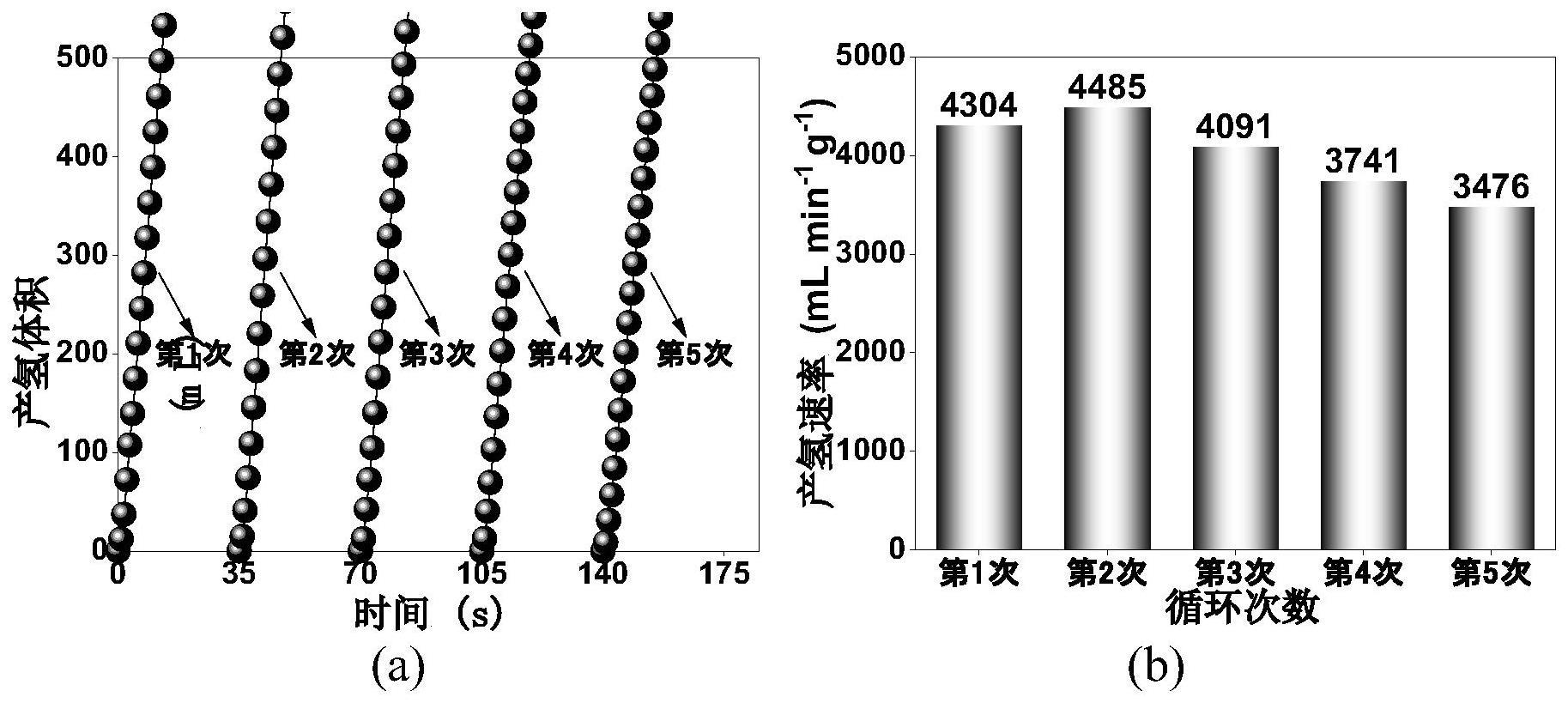

18、与现有技术相比,本发明利用负载于纤维素纳米纤维上的zif-67水热转化为α-co(oh)2,进一步添加rucl3·3h2o并还原为ru,使其与α-co(oh)2产生协同作用;再结合硅烷偶联剂和聚乙烯醇的添加产生化学和物理作用,最终得到对金属氢化物水解具有较高产氢速率且稳定性更好的能够重复使用的整体型复合催化剂ru修饰的α-co(oh)2纤维素膜。该催化剂可实现nabh4水解的高产氢速率和较低的活化能,并在催化过程中显示高稳定性,同时薄膜的形态在使用和回收过程中十分的便利,进一步促进了催化nabh4水解产氢的工业化应用。此外,本发明所述纤维素膜可根据需要制成不同大小、形状和厚度,更为便利。

- 还没有人留言评论。精彩留言会获得点赞!