一种复合型PVDF膜的制备方法与流程

本发明涉及纤维膜材料,尤其涉及一种复合型pvdf膜的制备方法。

背景技术:

1、超滤膜技术是一种膜透过溶液过滤、分离、浓缩技术,在压力作用下,溶液中的小分子量溶质、溶剂能够穿过超滤膜上的微孔,大分子溶质、杂质、藻类、病毒则将被滞留在膜另外一侧。目前超滤膜过滤技术因其良好的分离性能,现在水处理领域大量应用。随着技术的发展,目前超滤技术已经在矿井水处理领域开始逐步应用,但是由于矿井水中悬浮颗粒多,前端预处理工艺需要投加大量的混凝药剂,造成后端的超滤膜容易污堵,且煤粉颗粒质地坚硬,容易磨损膜表面,造成膜丝容易断裂,膜寿命减少,传统的超滤膜在矿井水处理中应用效果不佳。因此开发一种不需添加混凝药剂的pvdf膜的制备方法具有重要意义,且该方法制造出的pvdf膜可以适应高悬浮物矿井水,具有耐磨损、高通量的特点。

技术实现思路

1、鉴于现有技术中的上述缺陷或不足,期望提供一种复合型pvdf膜的制备方法。

2、本发明提供的一种复合型pvdf膜的制备方法,包括如下步骤:

3、1)烘干物料:将超高分子量聚乙烯、聚偏氟乙烯、钠化蒙脱石粉、tio2或sio2分别烘干备用;

4、2)将超高分子量聚乙烯、聚偏氟乙烯、钠化蒙脱石粉、助溶剂按照配比经过加热搅拌处理得到纺丝原液a;将超高分子量聚乙烯、聚偏氟乙烯、tio2或sio2、助溶剂按照配比经过加热搅拌处理得到纺丝原液b;

5、3)将所述纺丝原液a及纺丝原液b分别进行脱泡处理;

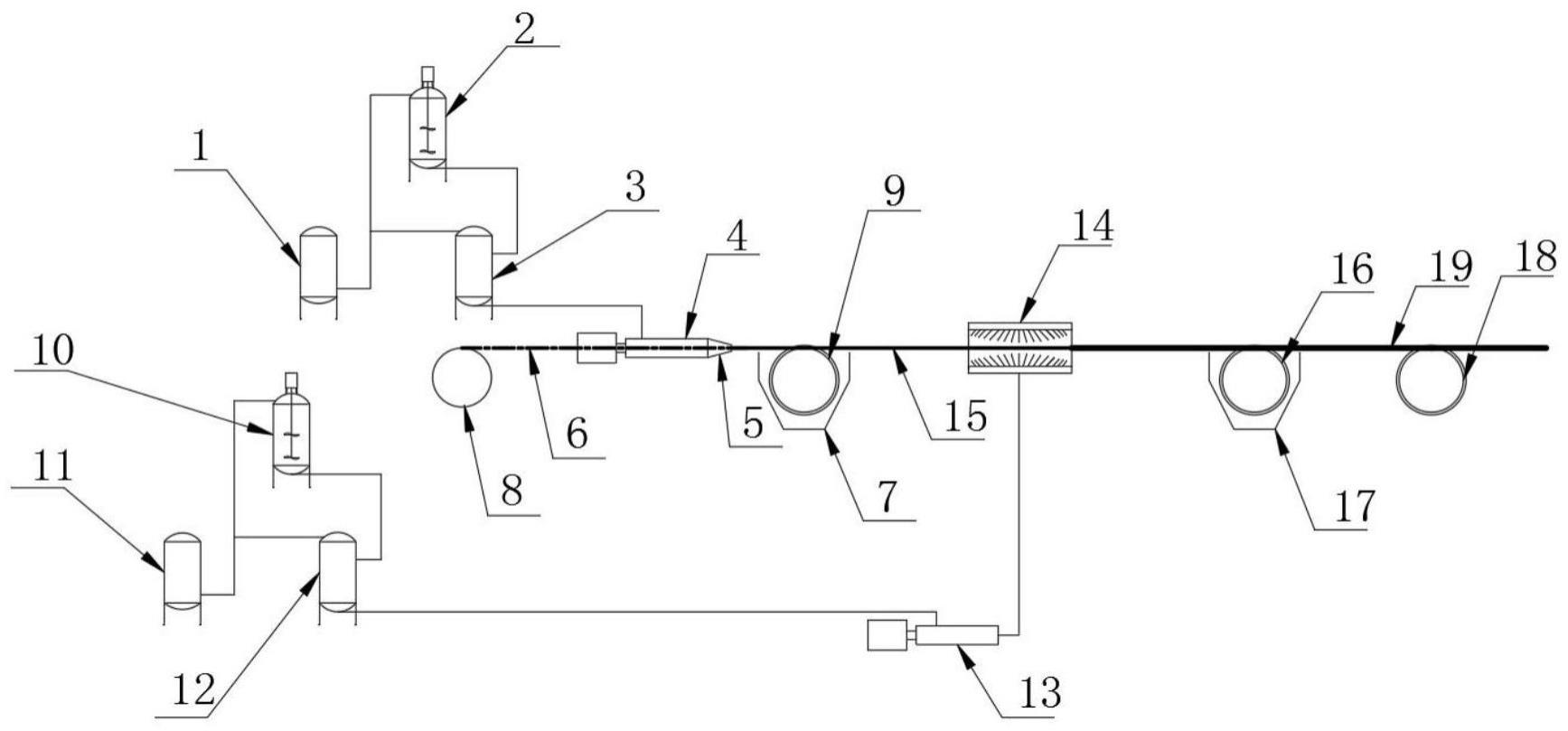

6、4)将脱泡处理完毕的所述纺丝原液a涂覆于编织管上,形成初生膜丝;

7、5)所述初生膜丝凝固处理后卷绕成束,形成pvdf初膜;

8、6)将脱泡处理完毕的所述纺丝原液b,雾化后均匀喷涂于所述pvdf初膜上,凝固处理后卷绕成束,形成pvdf复合膜。

9、优选的,制作所述纺丝原液a的加热搅拌处理条件为:在搅拌的条件下缓慢升温至60-70℃,保持20-25min,然后再升温至120-140℃保持20-30min,直至共混溶液呈现透明状,得到所述纺丝原液a。

10、优选的,制作所述纺丝原液b的加热搅拌处理条件为:在搅拌的条件下缓慢升温至60-70℃,保持20-25min,然后再升温至80-95℃保持20-30min,直至共混溶液呈现透明状,得到所述纺丝原液b。

11、优选的,所述配比为超高分子量聚乙烯10~15份、聚偏氟乙烯50~60份、tio2或sio25~15份、钠化蒙脱石粉5~15份、助溶剂10~35份;所述助溶剂为n-二甲基乙酰胺。

12、优选的,所述超高分子量聚乙烯的分子量高于100万,聚偏氟乙烯的分子量为50~52万;钠化蒙脱石粉为精粉,粒径在0.1-0.5μm之间;所述tio2或sio2,粒径为0.5-1.0μm之间。

13、优选的,所述脱泡处理为通过氮气压力罐将搅拌好的所述纺丝原液a和纺丝原液b转移至脱泡罐分别进行脱泡处理。

14、优选的,步骤4)中的所述纺丝原液a通过纺丝泵在喷丝头处与编织管交汇,将所述纺丝原液a涂覆于编织管上。

15、优选的,步骤6)中的所述纺丝原液b通过喷涂泵与喷涂管连接,喷涂管直径5-10cm,长度50~100cm,喷涂管沿直径方向布有细小的微孔,孔径0.5-2mm。

16、相对于现有技术而言,本发明的有益效果是:

17、(1)本发明的复合型pvdf膜的制备方法,使用干湿相转化法;该方法采用双层成膜的方法,膜通量大,机械强度高、耐磨损,使用寿命长,适用于矿井水等含高悬浮物的污水处理。

18、(2)该方法内层pvdf膜添加钠化蒙脱石,利用钠化蒙脱石的层间结构和遇水膨胀性能,使内层pvdf膜具有大孔径、高通量的特点。

19、(3)该方法外层pvdf膜添加了tio2或sio2无机材料,利用无机材料刚性好的特性与聚偏氟乙烯化学稳定性佳的特性相结合,提高了膜材料的承压能力和化学稳定性,又由于无机材料颗粒改变了聚偏氟乙烯材料的亲水角,改善了膜材料的亲水性,提高了膜材料的抗污染能力,使得到的外层pvdf膜刚性、抗压能力和抗污堵能力增强。

20、(4)本发明的复合型pvdf膜的制备方法,在pvdf膜内部加上编织管,增强pvdf膜的强度,编织管外表面涂覆上纺丝原液a以达到精确控制pvdf膜表面孔的结构;

21、(5)本发明的复合型pvdf膜的制备方法,制造的pvdf膜的膜丝直径≤2mm,而拉伸强度达到100mpa以上,是一般制备方法制得的聚偏氟乙烯膜的拉伸强度的10倍以上,具有高强度的特点;该膜的孔隙率为85%左右,平均孔径为0.01~0.2um,而纯水通量达到了400l/(m2.h),具有高通量的特点。

22、(6)本发明的复合型pvdf膜的制备方法,纺丝原液配方与纺丝工艺相结合,使得产品在保证高强度、高精度的前提下,生产效率更高,膜丝质量也更加稳定。

23、应当理解,

技术实现要素:

部分中所描述的内容并非旨在限定本发明的实施例的关键或重要特征,亦非用于限制本发明的范围。本发明的其它特征将通过以下的描述变得容易理解。

技术特征:

1.一种复合型pvdf膜的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的复合型pvdf膜的制备方法,其特征在于,制作所述纺丝原液a的加热搅拌处理条件为:在搅拌的条件下缓慢升温至60~70℃,保持20~25min,然后再升温至120~140℃保持20~30min,直至共混溶液呈现透明状,得到所述纺丝原液a。

3.根据权利要求1所述的复合型pvdf膜的制备方法,其特征在于,制作所述纺丝原液b的加热搅拌处理条件为:在搅拌的条件下缓慢升温至60~70℃,保持20~25min,然后再升温至80~95℃保持20~30min,直至共混溶液呈现透明状,得到所述纺丝原液b。

4.根据权利要求1所述的复合型pvdf膜的制备方法,其特征在于,所述配比为超高分子量聚乙烯10~15份、聚偏氟乙烯50~60份、tio2或sio25~15份、钠化蒙脱石粉5~15份、助溶剂10~35份;所述助溶剂为n-二甲基乙酰胺。

5.根据权利要求1所述的复合型pvdf膜的制备方法,其特征在于,所述超高分子量聚乙烯的分子量高于100万,聚偏氟乙烯的分子量为50~52万;钠化蒙脱石粉为精粉,粒径在0.1~0.5μm之间;所述tio2或sio2,粒径为0.5~1.0μm之间。

6.根据权利要求1所述的复合型pvdf膜的制备方法,其特征在于,所述脱泡处理为通过氮气压力罐将搅拌好的所述纺丝原液a和纺丝原液b转移至脱泡罐分别进行脱泡处理。

7.根据权利要求1所述的复合型pvdf膜的制备方法,其特征在于,步骤4)中的所述纺丝原液a通过纺丝泵在喷丝头处与编织管交汇,将所述纺丝原液a涂覆于编织管上。

8.根据权利要求1所述的复合型pvdf膜的制备方法,其特征在于,步骤6)中的所述纺丝原液b通过喷涂泵与喷涂管连接,喷涂管直径5~10cm,长度50~100cm,喷涂管沿直径方向布有细小的微孔,孔径0.5~2mm。

技术总结

本发明公开了一种复合型PVDF膜的制备方法,具体的为将烘干物料,并将对应的物料通过搅拌加热处理后分别得到纺丝原液A及纺丝原液B;将纺丝原液A及纺丝原液B分别进行脱泡处理;将脱泡处理完毕的纺丝原液A涂覆于编织管上,形成初生膜丝;初生膜丝凝固处理后卷绕成束,形成PVDF初膜;将脱泡处理完毕的纺丝原液B,雾化后均匀喷涂于PVDF初膜上,凝固处理后卷绕成束,形成PVDF复合膜。本发明的复合型PVDF膜的制备方法,使用干湿相转化法;该方法采用双层成膜的方法,膜通量大,机械强度高、耐磨损,使用寿命长,适用于矿井水等含高悬浮物的污水处理。

技术研发人员:张秋实,赵兴勃,李玲,宋利民,刘天林

受保护的技术使用者:天津华夏壹泰环境工程有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!