一种低水溶VOCs气体回收并精制有机溶剂的工艺的制作方法

本发明涉及有机溶剂回收,特别是一种低水溶vocs气体回收并精制有机溶剂的工艺。

背景技术:

1、低水溶性通常是指水中溶解度≤10wt%。低水溶性vocs气体,如部分酯类(乙酸酯、丙酸酯等、碳酸酯等)、酮类(甲基异丁酮、环己酮)、醇类(丁醇、环己醇等)及烃类(苯、甲苯、己烷、庚烷、环己烷等)、卤代烃(二氯甲烷、四氯乙烯、二氯乙烷等)溶剂的废气,即使回收也常因为含水或杂质高而难以直接回用产线,回收效益无法真正体现,当前仍以焚烧净化处理为主。例如在锂电软包铝塑膜、医药ptp包装膜、快检生物膜等膜材生产、胶粘带/纸生产、塑料包装/烟包印刷、金属颜料生产等过程的涂布线有大量此类高浓度挥发气体。焚烧工艺不仅将大量宝贵的石化资源焚毁,而且产生的碳排量也很高,与减排降碳的环保宗旨严重相悖。

2、而传统的回收-精馏组合式溶剂回收工艺往往因能耗高、投资大、安全环保要求高、安装空间不足等问题而难以为市场接受。

3、对于vocs气体中回收获得的含水溶剂,产线回用要求含水率达到工业级甚至更低,因此还需要经过脱水精制。溶剂脱水传统上采用精馏或更高效的分子筛吸附脱水法。精馏法针对不同水/溶剂体系工艺和能耗有所不同,特别在多级精馏时反复气液相变过程能耗高,工艺、控制复杂,塔器高大且数量多,投资高,同时大部分用户厂区因安全环保、防火间距、安装空间等因素根本无法配套。而分子筛吸附脱水工艺,吸水饱和的分子筛柱再生需持续加热到120~250℃至少几个小时,能耗更高,溶剂损耗也不低,一般用于极低含水率溶剂脱水甚或电子级溶剂生产中。可见两种传统脱水工艺的处理能耗与投资运行成本均不低。

4、渗透汽化(pv)用于有机溶剂脱水,目前在医药、化工等大量溶剂脱水精制领域已经很成熟,具有低耗高效,装置紧凑、简单可靠、稳定实用的特点,特别在醇、酮、酯及烃类脱水中,尤以乙醇、异丙醇、四氢呋喃、二氯甲烷等脱水中广泛应用。pv工艺以高分子聚合物或无机分子筛膜材为相阻隔与分子筛分介质,在适当温、压差动力下膜介质对水与溶剂组份产生不同的溶解与吸附渗透特性,在不需完全汽化情况下形成较高的相对挥发比,最终在膜两侧各自得到富集而分离。如市场上naa分子筛脱水膜对水/乙醇的相对分离因子可达8000~10000,分离效率很高,采用pv工艺在95%酒精脱水制无水乙醇时,成本仅为精馏工艺的20~35%。

5、中国专利《吸附-脱附-精馏-渗透汽化分离回收工业废气中vocs的组合工艺》文献号cn102764559b,申请日2012.07.27,该工艺主要针对混溶/易溶有机溶剂,如乙醇、异丙醇、丙酮、四氢呋喃等,采用吸附-精馏-膜脱水工艺,由于回收物是含水率高达65~85wt%的水溶液,限于膜脱水通量较小,因此先经精馏将含水率脱除至10wt%以下,再进一步采用聚乙烯醇、壳聚糖等亲水有机膜脱水。但由于依然使用了精馏,末端膜脱水相比于共沸精馏可适当减少能耗,脱附时间歇排放的气液混合物余热回收实际利用率不高,经工艺核算,相比传统回收-精馏工艺,实际实施中节能至多约35%,且仍需庞大的精馏设备,实际意义有限。

技术实现思路

1、本发明的目的在于提供一种低水溶vocs气体回收并精制有机溶剂的工艺,以实现低水溶vocs气体中产线回用,并且含水率降至低达0.03wt%。

2、为实现本发明的目的,解决的技术方案如下:

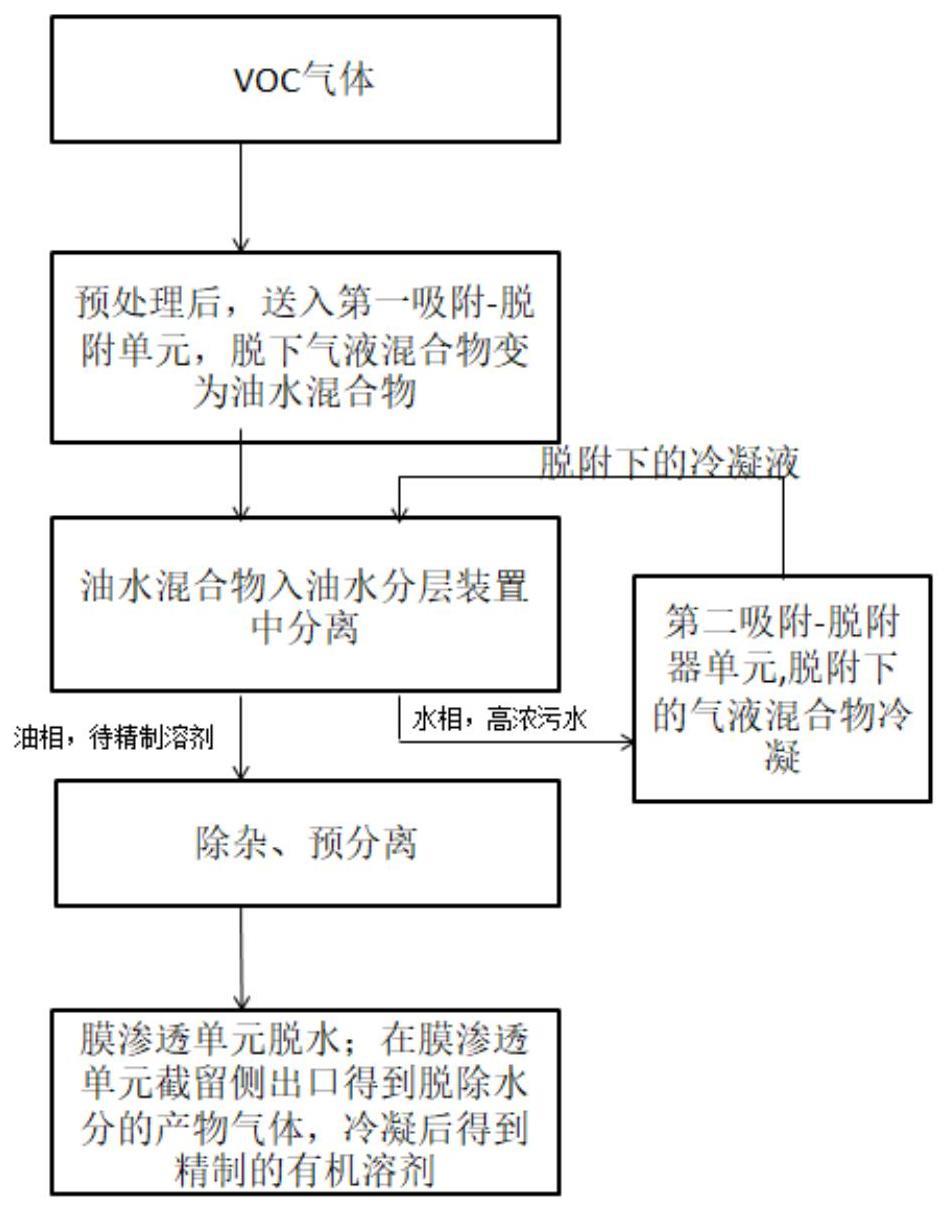

3、一种低水溶vocs气体回收并精制有机溶剂的工艺,包括如下步骤:

4、s1、含低水溶的vocs气体经预处理后,送入第一吸附-脱附器单元进行吸附-脱附工序,吸附-脱附具体为:气体中的vocs物质被吸附,当第一吸附-脱附器单元中的任一个吸附器饱和后切换至脱附工序,从该吸附器上部通入饱和水蒸汽加热吸附剂进行vocs物质脱附,脱附下的气液混合物经冷凝变为油水混合物;

5、s2、油水混合物入油水分层装置中分离出油相有机溶剂,进入下一步骤;

6、s3、除杂,预分离;

7、s4、进入膜渗透单元脱水;在膜渗透单元截留侧出口得到脱除水分的产物气体,冷凝后得到精制有机溶剂。

8、进一步的,步骤s2中,油水混合物入油水分层装置中,在重力作用下依据密度不同分层,分离出的油相有机溶剂层进入回收液接收槽,成为待精制溶剂。水相层含高浓有机物污水,送至第二吸附-脱附器单元进行吸附-脱附工序,吸附-脱附工序具体为:水相溶剂中vocs物质被吸附,当第二吸附-脱附器单元中任一个吸附柱饱和后切换至脱附工序,从该吸附柱上通入饱和水蒸汽加热吸附柱,进行vocs物质脱附,脱附下来的气液混合物冷凝变为油水混合物,送入油水分层装置继续进行油水分离操作。其中,水相溶剂中vocs物质被吸附脱除,废水排放,排放的废水中vocs物质含量≤200ppm。

9、更进一步的,上述第一,第二吸附-脱附器单元上部通入饱和水蒸汽的压力为0.15~0.4mpa加热吸附剂温度105~120℃。

10、进一步的,s2中油水混合物入油水分层装置中分离出的油相有机溶剂进入回收液接收装置,成为待精制溶剂进入下一步骤。

11、进一步的,步骤s1中,预处理工序选择过滤、冷却、冷凝或吸收工序中的一种或两种以上,装置选自粉尘过滤器、表冷器、冷凝器或吸收器中的一种或两种以上组合,使用串联方式连接。预处理方式视来自生产的vocs气体浓度、物性或吸附工段入口要求,以满足回收工段入口要求,稳定处理负荷。

12、在一实施例中,当所述含低水溶vocs气体中含有高沸点物质时,在步骤s1中,预处理工序为低水溶vocs气体先经过一级冷凝器,二级冷凝器冷凝,冷凝液进入回收液接收装置中作为待精制溶剂;低水溶vocs气体再经过粉尘过滤器后进入第一吸附-脱附器单元进行吸附-脱附。

13、在另一实施例中,预处理工序为低水溶vocs气体依次经过表冷器,粉尘过滤器,进入第一吸附-脱附器单元进行吸附-脱附,冷却温度≤45℃。

14、第一吸附-脱附器单元充装的吸附剂选自颗粒活性炭、活性炭纤维、大孔吸附树脂、颗粒疏水硅胶或疏水性分子筛中一种或几种,分层装填。这里可以根据vocs特性及净化需求进行选择。第二吸附-脱附器单元中吸附柱中装填的吸附剂选自耐水型颗粒活性炭、溶剂回收专用大孔吸附树脂中的一种或两种混合。

15、进一步的,步骤s3中所述除杂,预分离,包括过滤,吸附,预分离,具体包括过滤、吸附、蒸馏、闪蒸、蒸发中的一种或两种以上的组合;设备选自吸附柱、蒸馏釜、加热器、蒸发器、闪蒸器、精密过滤器、微滤器或颗粒物过滤器;所述将待脱水溶剂除杂,预分离包括使用上述设备中的一种或两种以上组合。吸附用于对待脱水溶剂脱除酸性、碱性或盐类物质,吸附柱中吸附剂选自白土、改性白土、改性活性炭、强/弱酸性或碱性吸附树脂。其中,过滤的过滤器可以是不同精度的粗过滤、精密过滤或微滤器件及其组合,微滤可以按溶剂耐腐蚀及过滤精度要求选择有机膜、陶瓷膜、金属膜等微滤膜。经过吸附将待脱水溶剂中的微量酸碱性物质高效脱除。吸附饱和后的白土或活性炭可直接更换新吸附剂,吸附树脂可采用酸、碱液反洗等再生流程再生后再次使用。预分离是加热闪蒸脱轻、蒸馏釜脱轻或蒸发器汽化工序中的一种或上述任意工序组合,视分离效率需求及能耗,以泡点液相或纯气相进入膜渗透单元。

16、预分离工段视待精制溶剂特性及后续膜分离需求而定。加热闪蒸或蒸馏釜脱轻适合含大量水或甲醇等小分子轻组份的溶剂,经过加热器加热至所需温度后进入闪蒸器闪蒸或通过蒸馏釜蒸馏可有效脱除所含轻组份杂质;对于沸点较低、低蒸发热溶剂,纯气态在膜渗透单元中脱水效率更高,可经蒸发器完全汽化后进膜。

17、在一实施例中,待精制溶剂依次经过吸附柱,脱酸液罐,精密过滤器和蒸发器。在另一实施例中,待精制溶剂依次经过吸附柱、脱酸液罐、精密过滤器和加热器。在另一实施中,待精制溶剂依次经过蒸馏釜和精密过滤器。

18、进一步的,步骤s5中,膜渗透单元由一个或多个膜组件采用串联方式组合构成;所述膜组件选自管式膜或中空纤维膜结构,其负载的分子筛膜层选自4a分子筛、5a分子筛、t型分子筛、无机硅包覆分子筛复合膜或微孔高分子聚合物包覆分子筛复合膜。

19、进一步的,膜渗透单元脱水的进料为气相或液相,用多个膜组件串联时,在膜组件中间增设补热器。补热器增设与否,可视进料温度及相态,增设一至多个,按需提高物流温度或防止凝结。

20、进一步的,步骤s4中,膜渗透单元透过侧出口设有分相冷凝器,真空泵;真空泵出口气体返回步骤s1,循环回收。

21、进一步的,步骤s4中,膜渗透单元截留侧出口设有二级冷凝器,包括第三冷凝器及第四冷凝器,通过二级冷凝器冷凝得到有机溶剂。第三冷凝器使用循环水冷凝、第四冷凝器使用冷冻水冷凝。

22、本发明与现有技术相比,其显著优点是:

23、1、本发明可以回收并直接回用大量高价值有机溶剂,回收率可达90%以上,经济效益显著;

24、2、本发明所使用的装置设备体量小,数量少,一体化程度高,安全与环保要求低,利于直接设置在材料、医药等企业现场开展回收与精制作业,同时省去了危险废液外运处理以及该处置过程中的各种安环风险;

25、3、低水溶vocs气体中,回收的溶剂多数与水形成共沸,采用传统的回收-精馏脱水困难且损耗大,相比之下,本装置总体能耗仅约为精馏法的15~40%,而对于那些存在复杂共沸的溶剂/水体系,或需负压精馏、多级精馏等方能将含水率降至所需值,能耗会高很多,本装置采用膜脱水节能更显著,并且,当膜脱水在用于低水溶性有机溶剂的脱水过程时,不经过精馏,工艺效率及能耗优势更明显;

26、4、与传统的回收-精馏法最终产出的溶剂含水率通常只能达到工业级标准,多为0.1~0.5wt%,否则需再增加萃取精馏、共沸精馏等或采取分子筛吸附脱水等方法再降含水率,而膜脱水则可现场一步达到最低0.03wt%的含水率,对于要求溶剂含水率很低或稳定控制的产线,处理成本更是仅有约10~20%。

27、5、传统精馏脱水工艺在反复高温相变及酸碱物质、金属离子杂质等的催化作用下,酯类、酮类等物质易水解或氧化而造成产品损耗,如碳酸二甲酯、乙酸乙酯等精馏脱水过程水解损耗甚至可达5%以上,加上反复冷凝不凝气、外排废水溶解等损耗,精馏法脱水收率通常仅90~95%,而本装置在高温处理前增加了针对分解过程有催化作用的酸性、碱性等物质脱除过程,且膜脱水最多一次加热相变过程,温度较低,同时膜法外排污水的溶剂含量极低,上述分解、溶解等损耗极少,因此膜脱水过程收率可高达97~99%以上。

28、6、本发明对吸附-脱附回收过程油水分离废水再次采取吸附回收其中的溶剂,而原本此部分损耗约占回收溶剂的5~10wt%,废水中溶剂再次吸附回收可使整个回收工段的回收率从通常78~90%提升至92~95%,总回收率可提升至90~96%,回收效率高,无脱附高浓污水,二次废水、废气污染很低。

- 还没有人留言评论。精彩留言会获得点赞!