氪氙精提取装置的制作方法

本技术涉及氪氙精提取的,尤其是涉及氪氙精提取装置。

背景技术:

1、氪氙精提取装置是一种利用分馏原理分离氪和氙的设备,其中精馏塔(又称分离塔)是最关键的部分。精馏塔内部通过填充物或者塔板将气体分为不同的组分,然后根据气体分子在不同条件下的物理特性(如沸点、凝点、扩散速率等)对不同气体进行分离。

2、目前,精馏塔主要由进料口、塔体、塔板、冷凝器、出料口等组成。 精馏塔的工作原理是将混合气体从塔体的进料口进入,经过多个塔板的作用,将气体分离成不同的组分,然后从不同的出料口分别收集。塔板的作用是增加气体与液体的接触面积,促进能量传递。一般来说,气体分子的沸点越低,其在精馏塔中的分离效果越好。因此,对于氪氙精提取装置,精馏塔通常采用低温冷却的方式,使气体混合物中的氧气、氮气等高沸点气体液化,而氪气和氙气则保持气态,从而实现氪氙分离的目的。

3、然在精馏塔内,气体在不同塔板之间进行传递和混合,而在传递和混合的过程中,气体会发生相互作用,如吸附、反应等,这些作用会影响气体的分离效率。增加精馏塔的高度和塔板数可以增加气体在精馏塔内的接触时间和接触次数,从而增加气体之间的相互作用,提高分离效率和气体纯度,但是,其也会增大设备的体积,极大的增加了设备制造的成本。

技术实现思路

1、为了尽量在保证精馏塔的具有相对较好的分离效果和效率的情况下,还能降低设备的制造成本,本技术提供一种氪氙精提取装置。

2、本技术提供的一种氪氙精提取装置采用如下的技术方案:

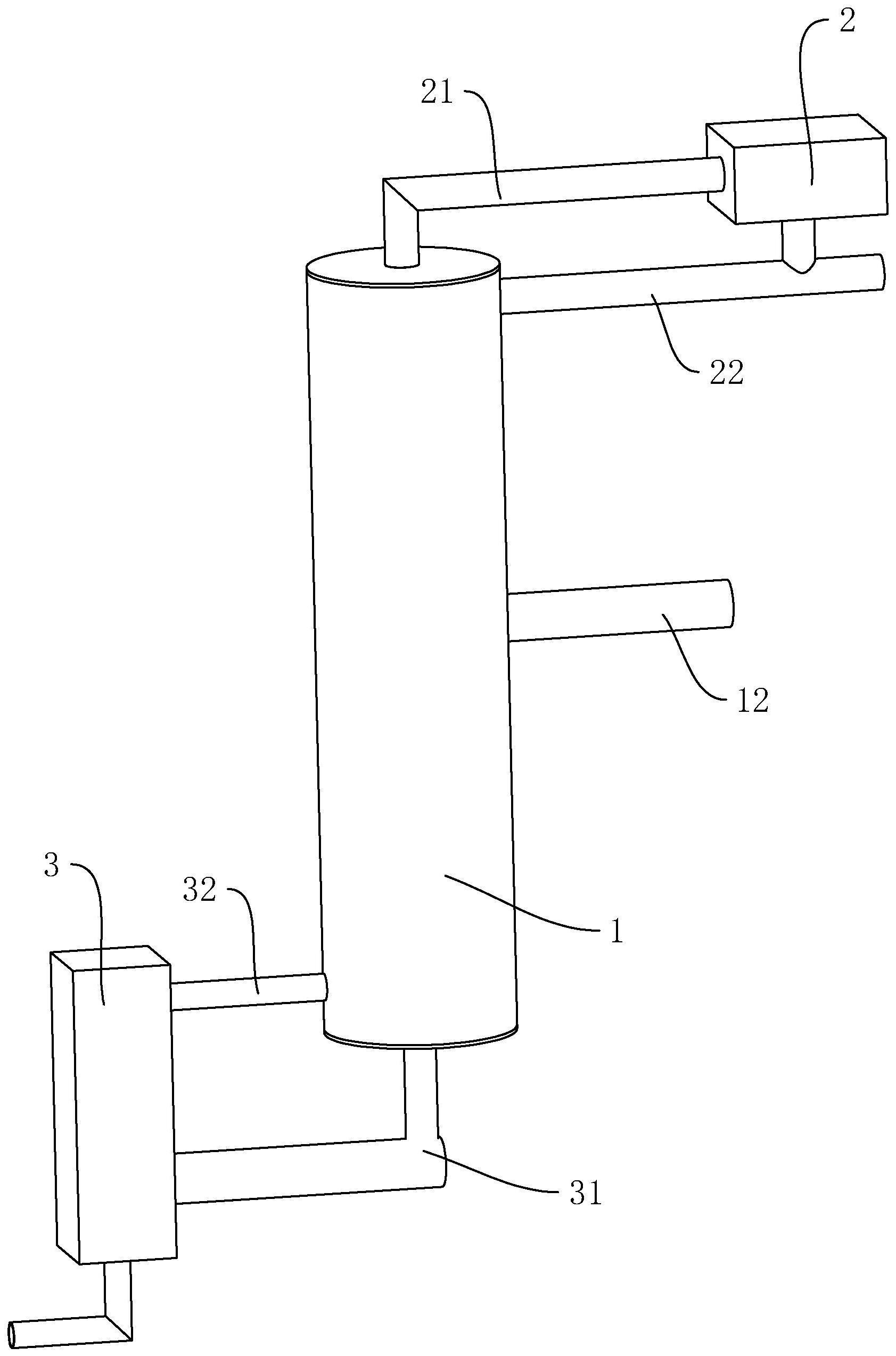

3、氪氙精提取装置,包括:

4、塔体,所述塔体的侧壁上开设有进液孔,所述塔体的下端面开设有出液孔,所述塔体的上端面开设有出气孔;

5、冷凝装置,所述冷凝装置通过出气管与所述出气孔连通,所述冷凝装置上连接有回流管,所述回流管与所述冷凝装置连通,所述回流管的一端与塔体的上部分连通,所述回流管的另一端与轻组分收集装置连桶;

6、再沸装置,所述再沸装置通过出液管与所述出液孔连通,所述再沸装置上连接有导气管,所述导气管的一端与所述再沸装置连通,所述导气管的一端与塔体的下部分连通,所述再沸装置通过导管与重组分收集装置连通;

7、塔板组件,所述塔板组件包括塔板、溢流堰和降液管,所述塔板沿水平方向安装在塔体的内壁上,所述塔板上开设有多个筛孔,所述溢流堰设置有两个,且相对布设在塔板的上端面,所述降液管沿竖直方向安装在塔板的下端面,所述降液管位于两个所述溢流堰之外,所述塔板的下端面设置有环形管,所述环形管沿竖直方向布设,且与多个所述筛孔连通,所述环形管的内壁上开设有弧形的导流槽,所述导流槽围绕环形管轴线方向布设,所述环形管内设置有导流块,所述导流块与所述导流槽相适配,所述导流块正对所述导流槽的面为弧面,所述导流块为环形块,且与所述环形管同轴布设,所述导流块和导流槽的槽壁之间设置有连接件,所述连接件用于将所述导流块固定在所述环形管内。

8、通过采用上述技术方案,当设备启动后,塔体内底部的混合气体会上升至塔体的上端部分,当混合气体流进环形管内时,进入环形管中的一部分混合气体会从环形管中间部分流过,而另一部分则会进入导流槽内,然后再进入环形管内的中间部分,而因为导流槽为弧形,因此从导流槽出来的混合气体的流动方向与环形管中间部分混合气体的流动发现存在一定角度,从而两个路径的混合气体会发生碰撞,混合气体的碰撞会使得混合气体的流速减慢,从而使得混合气体在塔体内流动时间增加,而各种气体之间相互作用的时间便越长,进而提高了气体分离的效率和效果,同时,由于气体的碰撞,各种气体之间的作用强度也会增加,进而进一步提高了气体分离的效率和效果,另外,这种结构并未增加设备的体积,其制造成本也未增加,从而在整体上尽量保证精馏塔的具有相对较好的分离效果和效率,同时降低了设备的制造成本。

9、可选的,所述导流槽沿环形管轴线方向设置有多个,所述导流块沿环形管轴向方向设置有多个,多个导流块与多个导流槽一一对应,所述连接件设置有多个,多个所述连接件与所述导流块一一对应。

10、通过采用上述技术方案,能够进一步降低气体的流动速度、以及增加了气体发生碰撞的次数,从而进一步增强了各种气体之间相互作用的效果,进而进一步提高了气体分离的效率和效果。

11、可选的,多个所述导流槽沿环形管轴线方向均匀间隔布设,多个所述导流块沿环形管轴线方向均匀间隔布设。

12、通过采用上述技术方案,一方面,导流槽和导流块的均匀间隔分布能够相对稳定的却逐步的对气体的流动进行减速,从而尽量避免混合气体对环形管内壁的某一部分产生巨大冲击的情况发生,进而降低了环形管损坏的概率;另一方面,导流槽的均匀间隔布设能够使得环形管的整体的质量分布相对均匀,从而提高了环形管的自身载荷强度,进而进一步降低环形管损坏的概率。

13、可选的,所述连接件包括连接块,所述连接块设置有多个,相邻两个所述连接块之间形成导流孔,所述连接块的一端固定连接于所述导流槽的槽壁,所述连接块的一端固定连接于所述导流块。

14、通过采用上述技术方案,实现了导流块和环形管的连接,且同时保证了混合气体能够从导流槽顺畅的流通。

15、可选的,多个所述连接块围绕所述环形管轴线均匀间隔布设。

16、通过采用上述技术方案,使得每个连接块上所承载的载荷相对均匀,从而尽量避免了连接块由于载荷过大而发生断裂的情况,进而提高了导流块和环形管的连接强度。

17、可选的,相邻两个所述连接块所相对的面均为沿相互远离方向倾斜的斜面。

18、通过采用上述技术方案,使得导流孔相对靠近塔体底部的孔径小于相对远离塔体底部的孔径,因此,当混合气体从导流孔流过时,混合气体是从相对较小的空间移动至相对较大的空间,从而混合气体的压力减小,其流动速度会进一步减慢,从而使得混合气体在塔体内流动时间进一步增加,混合气体之间相互作用的时间便越长,进而进一步提高了混合气体分离的效率和效果。

19、可选的,所述塔板上端面设置有缓流件,所述缓流件用于减缓所述塔板上混合液体的流动速率。

20、通过采用上述技术方案,使得混合液体在塔板上的流动速度变慢,从而使得混合气体与混合液体的接触时间更长,增强了混合气体与混合液体之间的热量的交换效果,进而进一步提高了混合气体中的各组分的分离效果。

21、可选的,所述缓流件包括缓流板,所述缓流板设置有两个,两个所述缓流板相对布设于所述塔板的上端面,且两个所述缓流板均位于两个溢流堰之间,两个所述缓流板相对的端面上开设有弧形的缓流槽,所述塔板上还设置有缓流块,所述缓流块位于所述缓流槽内,所述缓流块正对所述缓流槽的端面为弧面。

22、通过采用上述技术方案,当混合液体流经塔板的上端面时,缓流槽和缓流块所起到的效果与导流槽和导流块起到的效果相同,缓流槽和缓流块同样使得一部分混合液体回流,从而与塔板中间的混合液体发生碰撞,进而实现对混合液体的流动速度进行降低的效果。

23、可选的,所述缓流槽设置有多个,多个所述缓流槽沿混合液体流动方向均匀间隔布设,所述缓流块设置有多个,多个所述缓流块沿混合液体流动方向均匀间隔布设,且与多个所述缓流槽一一对应。

24、通过采用上述技术方案,同样的增强了缓流板的自身载荷强度,进而降低了缓流板损坏的概率。

25、可选的,所述缓流板和缓流块的高度不高于溢流堰的高度。

26、通过采用上述技术方案,当缓流板和缓流块的高度高于溢流堰时,缓流板和缓流块就会对混合液体进行一个导向,从而加速了混合液体的流动,因此,当设置一样的高度时,便能够尽量减缓混合液体的流动速度,从而进一步加强了混合气体与混合液体之间的热量的交换效果,进而进一步提高了混合气体中的各组分的分离效果。

27、综上所述,本技术包括以下至少一种有益技术效果:

28、1.通过环形管的设置,使得从塔体底部到顶部的气体发生碰撞,气体的碰撞会使得气体的流速减慢,从而使得气体在塔体内流动时间增加,气体之间相互作用的时间便越长,进而提高了气体分离的效率和效果,同时,由于气体的碰撞,各种气体之间的作用强度也会增加,进而进一步提高了气体分离的效率和效果,另外,这种结构并未增加设备的体积,其制造成本也未增加,从而在整体上尽量保证精馏塔的具有相对较好的分离效果和效率,同时降低了设备的制造成本;

29、2.连接块的设置,不仅实现了导流块和环形管的连接,而且相邻的两个连接块之间形成导流孔,导流孔沿气体流动方向的孔径越来越小,使得气体的流动速度进一步减慢,从而使得气体在塔体内流动时间进一步增加,气体之间相互作用的时间便越长,进而进一步提高了气体分离的效率和效果;

30、3.缓流件的设置,使得液体在塔板上的流动速度变慢,从而使得气体与液体的接触时间更长,增强了气体与液体之间的热量的交换效果,进而进一步提高了气体中的各组分的分离效果。

- 还没有人留言评论。精彩留言会获得点赞!