一种制药用药粉研磨装置及研磨方法与流程

本技术涉及药粉加工领域,特别涉及一种制药用药粉研磨装置及研磨方法。

背景技术:

1、现有技术中,在进行药品制备时,通常需要对药粉原料进行尽可能细致的研磨加工,以提升多种药粉混合制药时的混合均匀性,对于药粉的研磨加工通常由研磨装置来实现。

2、现有技术中的药粉研磨装置通过相对旋转的两个研磨轴进行单级研磨作业,由于两者之间的紧密程度无法调节,使得其对药粉的研磨程度恒定,难以进行更加精细化的研磨加工,进而难以满足更加精细药粉的需求。

技术实现思路

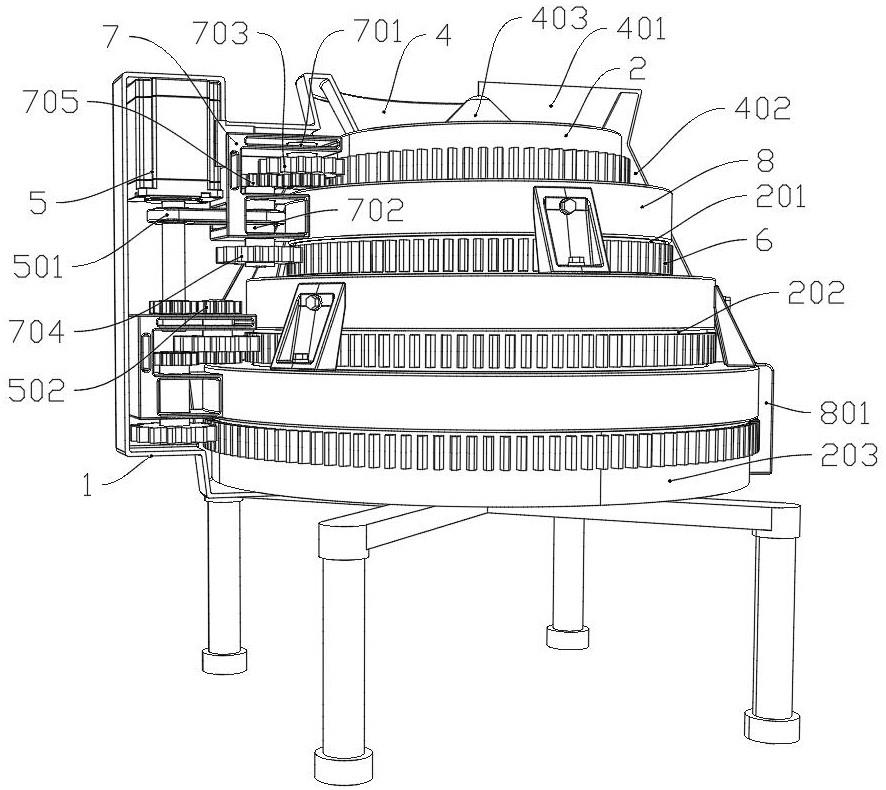

1、本技术目的在于提高药粉研磨加工时的研磨精细度以及研磨效率,相比现有技术提供一种制药用药粉研磨装置,包括外壳,第一磨盘,所述第一磨盘转动安装在外壳的内部;

2、第二磨盘,所述第二磨盘同轴转动安装于第一磨盘的下方; 第三磨盘,所述第三磨盘同轴转动安装于第二磨盘的下方;第四磨盘,所述第四磨盘同轴转动安装于第三磨盘的下方;所述第一磨盘、第二磨盘、第三磨盘和第四磨盘相互接触的端面上设置研磨面;第一通道,多个所述第一通道圆周分布于第一磨盘上,且所述第一通道贯穿第一磨盘;第二通道,第二磨盘和第三磨盘上均沿圆周贯穿设置有多个第二通道;所述外壳的顶部固定安装有设置在第一磨盘上方的进料口;伺服电机,所述伺服电机固定安装于外壳内部,且所述伺服电机上连接有两组传动组件,两组传动组件平行设置,且通过传动组件驱动相邻磨盘之间相对旋转,所述第一磨盘、第二磨盘、第三磨盘和第四磨盘的外侧壁中间位置均环绕固定有外齿环,传动组件包括与外壳内壁固定连接的l型架,且l型架的上下两端分别转动连接有竖直设置的上轴杆和下轴杆,所述上轴杆的下端固定安装有第二齿轮,所述下轴杆的下端固定安装有第三齿轮,下轴杆的顶端与上轴杆的底端分别固定有相互啮合的第四齿轮,上方传动组件上的第二齿轮和第三齿轮自上而下分别与第一磨盘、第二磨盘外侧的外齿环相啮合,下方传动组件上的第二齿轮和第三齿轮自上而下分别与第三磨盘、第四磨盘外侧的外齿环相啮合;所述伺服电机的传动轴与上方传动组件内的下轴杆之间连接有传动皮带,所述伺服电机的传动轴与下方传动组件内的上轴杆上均固定安装有第一齿轮,且两个第一齿轮之间啮合;所述第一磨盘、第二磨盘、第三磨盘和第四磨盘的轴心位置设置有相互连通的通孔,且通孔内通过轴承安装有与外壳底部固定连接的主轴,所述主轴的中心线与所述伺服电机输出轴的中心线平行设置;通过将两个传动组件分别安装在第一磨盘和第二磨盘之间,以及第三磨盘和第四磨盘之间,并配合伺服电机驱动轴上传动皮带和第一齿轮的传动,使得仅需单个伺服电机即可实现对第一磨盘、第二磨盘、第三磨盘和第四磨盘相邻之间的相对驱动;所述伺服电机的传动轴的中心线与下方传动组件内的下轴杆的中心线位于同一条直线上。

3、通过在外壳的内部自上而下设置有第一磨盘、第二磨盘、第三磨盘和第四磨盘,借助其相对旋转时各个相接触面上研磨面相对旋转时的研磨,以及第一通道、第二通道的连通引导,使得药粉自上而下经过各个研磨面之间,实现对粗制药粉的逐级研磨,极大程度上提升了药粉加工过程中的研磨细密性,并且受到第二磨盘、第三磨盘内的第二通道的连通,实现各级研磨之间的直接连通,有效加强了药粉研磨装置各级研磨之间的连通紧密性,在一定程度上提升了使用该装置进行药粉研磨的效率。

4、进一步,研磨面上均匀分布有细密的研磨颗粒,自上而下多个研磨面上研磨颗粒的尺寸逐步减小,且密度逐步增大,自上而下多个研磨面的研磨精细度逐步增加。

5、进一步,研磨面设置为中心位置向上凸起、边缘位置向下倾斜的圆锥形结构。

6、进一步,所述第二磨盘和第三磨盘的顶部边缘位置均沿圆周设置有与多个第二通道上端连通的引流槽,引流槽的内部远离主轴的一端设置为向下倾斜结构,所述第二通道为“s”型结构,且所述第二通道的上端远离所述主轴、下端向所述主轴靠近设置。

7、进一步,主轴的顶端与第一磨盘内部通孔的顶部存在30mm间隙。

8、进一步,所述进料口的内部固定安装有紧密贴合在第一磨盘顶部的第一刮板,第一磨盘的顶部轴心位置固定安装有圆锥形结构的导流座,且导流座与第一刮板一侧贴合,所述外壳的内侧壁上竖直固定有紧密贴合在第二磨盘、第三磨盘和第四磨盘顶部边缘位置上的第二刮板。

9、进一步,第二磨盘、第三磨盘和第四磨盘的上方外侧均活动套接有固定安装在外壳内部的防护罩,位于第四磨盘外侧的防护罩上固定安装有向下延伸至外壳外侧的下料口,第二刮板竖直插设在下料口内部。

10、一种制药用药粉研磨装置的研磨方法,包括以下步骤:

11、s1、控制伺服电机通电启动该装置,带动第一磨盘、第二磨盘、第三磨盘和第四磨盘相对旋转;

12、s2、自进料口投入粗制的药粉颗粒,粗制药粉颗粒通过第一通道向下进入第一磨盘和第二磨盘之间,在第一磨盘和第二磨盘相对旋转过程中借助研磨面对粗制药粉进行初次研磨;

13、s3、初次研磨后的药粉经过第二磨盘内的第二通道向下进入第二磨盘和第三磨盘之间,在第二磨盘和第三磨盘相对旋转过程中借助研磨面对药粉进行二次研磨;

14、s4、二次研磨后的药粉经过第三磨盘内的第二通道向下进入第三磨盘和第四磨盘之间,在第三磨盘和第四磨盘相对旋转过程中借助研磨面对药粉进行三次研磨;

15、s5、经过三次研磨后的粗制药粉转化为细致药粉向外导出。

16、相比于现有技术,本技术的优点在于:

17、(1)本技术通过将相互之间反向旋转的第一磨盘、第二磨盘、第三磨盘和第四磨盘同轴转动安装在外壳的内部,并将第一通道和第二通道分别设置在第一磨盘、第二磨盘和第三磨盘内部,对药粉的下落进行高效引导,配合旋转过程中各个接触面上研磨面的旋转挤压,实现对药粉的多级研磨操作,在一定程度上提升了药粉制备的精细程度,且通过第二通道的直接连通,优化了药粉在进行多级研磨时的流动效率,有利于缩减研磨装置的体积,并在一定程度上提升了药粉研磨的效率。

18、(2)通过将研磨面设置为圆锥型结构,使得研磨面构成倾斜面,有利于对进入其上的药粉进行下落引导,同时,通过将底部设置为向下倾斜结构的引流槽环绕开设在第二磨盘和第三磨盘的顶部边缘位置,配合第二刮板的刮动,有利于保障药粉进入第二通道内的顺畅性,两者相互配合,可以避免药粉在进行多级研磨时由于流动不畅而产生堵塞,在一定程度上保障了该装置的研磨效率。

19、(3)通过将第二通道的下端设置的偏向轴心方向倾斜,可以将下落的药粉引入第二磨盘、第三磨盘、第四磨盘之间研磨面上靠近轴心的位置,有利于提升药粉留存在研磨面上的时长,进而有效保障多级研磨进行时对药粉的研磨效果。

20、(4)通过将通孔开设在第一磨盘、第二磨盘、第三磨盘和第四磨盘的轴心位置,使其可以活动套设在主轴的外侧,进而使得在逐级对叠下,第一磨盘、第二磨盘、第三磨盘和第四磨盘之间的下压力越往下越大,下压力的逐步提升,可以进一步提升药粉自上而下进行逐级研磨的细密性,在一定程度上提升了该装置对药粉进行逐级研磨的精细效果。

21、(5)通过将两个传动组件分别安装在第一磨盘和第二磨盘之间,以及第三磨盘和第四磨盘之间,并配合伺服电机驱动轴上传动皮带和第一齿轮的传动,使得仅需单个伺服电机即可实现对第一磨盘、第二磨盘、第三磨盘和第四磨盘相邻之间的相对驱动,有利于缩减伺服电机的使用量,进而有效降低了该装置的制造成本。

22、(6)通过第二齿轮、第三齿轮和外齿环之间的啮合传动,实现对第一磨盘、第二磨盘、第三磨盘和第四磨盘的驱动,使其上下方向上的轻微偏移不会对旋转传动造成影响,有效保障了该装置借助逐步增加的下压力来提升逐级研磨效果的目的。

- 还没有人留言评论。精彩留言会获得点赞!